一种保留谷维素的米糠油精炼方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于食用植物油精炼技术领域,具体地,涉及一种保留谷维素的米糠油精炼方法。

背景技术

米糠是稻谷加工成大米产生的副产物。我国是世界稻米生产大国,据统计每年我国大米加工过程产生的米糠有1300-1400万吨。而米糠中的油脂含量为15%-23%,与大豆中脂肪含量相当,因此,米糠是一种重要食用油原料。而作为天然植物油的米糠油中除了富含不饱和脂肪酸外,还含有丰富的具有提高免疫力、降胆固醇、调节血脂、防动脉硬化等功能的成分,如谷维素、甾醇维生素E、角鲨烯等。谷维素是米糠油中特有的环木菠萝醇类阿魏酸酯,是米糠油中重要的活性成分。谷维素具有改善植物神经障碍、改善消化器官疾病症状、降低血清胆固醇和血清总甘油三酯脂等作用。

溶剂浸提法是应用固液萃取的原理,借助有机溶剂对油料进行浸泡或喷淋,使油料中油脂被萃取出来,然后利用溶剂与油脂沸点的不同,对混合油进行蒸发或汽提,蒸出溶剂得到米糠毛油,而被蒸出来的溶剂蒸汽经冷凝回收可以多次循环使用。有机溶剂浸提法的出油率高,几乎可达90%以上,残油率少,浸提过程的所需的温度相对较低,蛋白质变性以及淀粉糊化程度小,米糠粕的质量保存完好。但是溶剂浸提法存在碱液中和游离脂肪酸形成皂脚吸附,会使油中谷维素大量损失的问题,因此研究出一种降低溶剂消耗和生产能耗的同时,提髙产品质量并获得高附加值产物的油脂生产工艺,成为油脂加工研究的热点。

发明内容

本发明的目的在于提供一种保留谷维素的米糠油精炼方法,解决了现有技术中存在的米糠油酸性大,米糠油中含有的谷维素在精炼过程中大量分解损耗,降低了米糠油营养价值的问题。

本发明的目的可以通过以下技术方案实现:

一种保留谷维素的米糠油精炼方法,具体包括以下步骤:

步骤一、除杂:将米糠毛油泵入压滤除杂设备的进油管中,启动气泵,并控制换向开关,使气缸支杆支撑压料板组件向靠近过滤框组件的方向滑动,直至压料板组件将过滤框组件压紧,增加进油管的压力,使米糠毛油充注到过滤框组件中,经过过滤除杂后,在出油管处得到除杂油;

步骤二、脱胶:将除杂油经加热器加热至65-75℃,然后加入质量分数为85%的食用级磷酸,搅拌15-20min,搅拌完成后冷却至35-40℃,加入质量分数为2%-2.5%的氢氧化钠溶液,升温至65-70℃,搅拌反应20-30min后,进入蝶式分离机分离胶质,得到脱胶油;

步骤三、脱色:向脱胶油中加入脱胶油质量0.5%的活性白土,在温度为115℃,真空压力为0.08MPa条件下充分混合后,连续通过载有废白土的过滤机进行预脱色,预脱色后加入占油重4%-6%的活性白土和占油重0.1%的柠檬酸,混合均匀后送入脱色塔中进行脱色处理20min,控制脱色塔温度为110℃,真空压力为0.03MPa,将从脱色塔流出的悬浮液送入过滤机,分离出脱色油和废白土,废白土留在过滤机中用于预脱色;

步骤四、脱蜡:将脱色油泵入到结晶罐中,以1-3℃/h的降温速率降温到5℃,在转速为10-12r/min条件下搅拌20-24h,然后升温至15-25℃,加入到密闭式过滤机中,在0.35MPa的滤压下分离蜡质,得到脱蜡油;

步骤五、脱酸脱臭:将脱蜡油通入到析气器中,在温度为120-140℃条件下进行析气,然后将析气后的脱蜡油加热到250℃进脱臭塔汽提,汽提后在脱臭塔中保温20min,脱臭塔残压达到100Pa后出油进入脱酸塔,在温度为240-250℃,压力为100-500Pa条件下进行脱酸处理,出油后迅速降低油温至30-40℃,得到脱酸油;

步骤六、脱脂:将脱酸油泵入到冷却结晶塔中,在降温速率为3-5℃/h,转速为10r/min的条件下,将脱酸油温降到3-5℃,在温度为5℃条件下保温静置48h,保温后将结晶的脱酸油升温到15℃,然后用压缩空气将结晶的脱酸油输送到热卸式压滤机中,加压过滤出清油,当压滤机中脂晶较多导致出油困难时,打开热卸式压滤机的加热装置,将脂晶融化卸出。

进一步,步骤二中所述磷酸加入量为米糠毛油质量的0.05%-0.2%,所述氢氧化钠溶液加入量为米糠毛油质量的2%-3%。

进一步,步骤三中所述活性白土为白土和活性炭以19:1的比例混合制成。

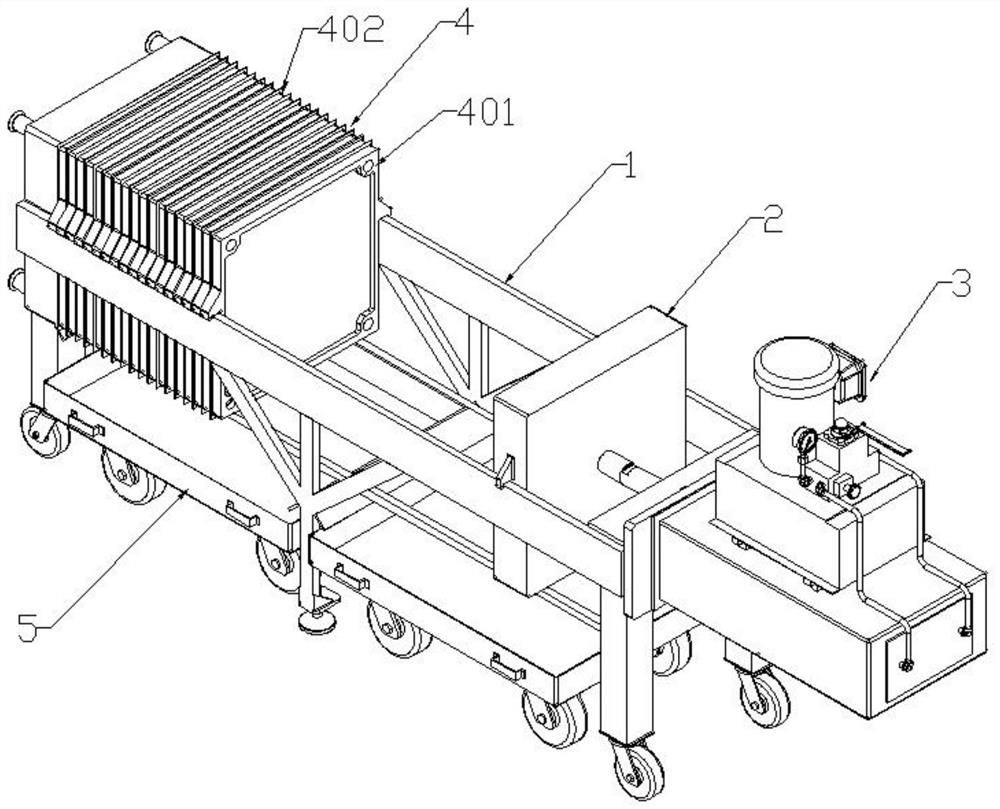

进一步,步骤一中所述压滤除杂设备,包括机架构件、压料板组件、气动机构、过滤框组件和接料小车,所述气动机构位于机架构件一侧,若干所述过滤框组件位于机架构件另一侧上方,所述压料板组件位于气动机构与过滤框组件之间,两个所述接料小车对立设置于机架构件下方;

所述机架构件包括滑动基板、进出料板、第一支撑杆、气缸支撑板、第二支撑杆、支撑架、挡料角铁、滤布托杆和滚轮,两块所述滑动基板对立设置,所述进出料板位于两块滑动基板之间的一端,进出料板分别与两块滑动基板固定连接,所述气缸支撑板位于两块滑动基板之间的另一端,气缸支撑板分别与两块滑动基板固定连接,进出料板底端设有两根对立设置的第一支撑杆,两根所述第一支撑杆的顶端与进出料板固定连接,两根第一支撑杆的底端分别安装固定有滚轮,所述气缸支撑板底端设置有两根对立设置的第二支撑杆,两根所述第二支撑杆的顶端与气缸支撑板固定连接,两根第二支撑杆的底端分别安装固定有滚轮,两个所述支撑架分别安装固定于两个滑动基板的下端中心,所述挡料角铁位于两个支撑架之间,挡料角铁的两端分别与两个支撑架固定连接,挡料角铁上方设有两根对立设置的滤布托杆,所述滤布托杆的一端与第一支撑杆固定连接,滤布托杆的另一端与第二支撑杆固定连接;

所述气动机构包括气泵、气压表、换向开关、气管、气缸箱体、缸体安装板、和气缸支杆,所述气缸箱体与缸体安装板固定连接,所述缸体安装板与气缸支撑板远离进出料板的一侧固定连接,所述气缸支杆贯穿缸体安装板和气缸支撑板,所述气泵安装固定于气缸箱体顶端,气泵输出端与换向开关连通,所述气压表与换向开关输入端连通,两根所述气管对立设置于换向开关两侧,两根气管的一端分别与换向开关的两个输出端固定连通,两根气管的另一端分别与气缸箱体内部连通;

所述压料板组件包括压料板本体和压料板托架,两个所述压料板托架对立固定于压料板本体两侧,压料板托架与滑动基板的顶端滑动连接,所述气缸支杆的一端与压料板本体的中心固定连接。

进一步,所述过滤框组件包括过滤框本体和过滤布,所述过滤布安装于过滤框本体之间和过滤框本体与进出料板之间,过滤布底端与滤布托杆相配合,所述过滤框本体两侧对立设置有过滤框托架,过滤框本体通过过滤框托架与滑动基板的顶端滑动连接,过滤框本体的一侧设有两个对立设置的进油口,所述进油口与过滤框本体的内部空腔相连通,过滤框本体的另一侧设有两个对立设置的出油口,所述出油口与过滤框本体的内部空腔之间开有若干均匀分布的通孔。

进一步,所述进出料板的一侧设有两个对立设置的进油管,所述进油管贯穿进出料板与过滤框本体的进油口相配合,进出料板的另一侧设有两个对立设置的出油管,所述出油管贯穿进出料板与过滤框本体的出油口相配合,进出料板底端靠近过滤框组件的一侧固定有挡料板。

进一步,所述接料小车包括车斗,所述车斗两侧分别固定有两个对立设置的把手,车斗底端安装固定有四个对立设置的万向轮。

本发明的有益效果:

本发明通过设置除杂、脱胶、脱色、脱蜡、脱酸脱臭、脱脂的精炼工艺流程,制得了色泽通透,谷维素含量高,酸价低的一级米糠油产品,本发明工艺简单、生产成本和设备投资低、可靠性高,可用于大规模工业化生产;

本发明通过将米糠毛油进行压滤除杂,先将米糠毛油中的固体杂质过滤去除,可有效提高后续其它精炼过程的效率,通过使用压滤除杂设备,可以高效可靠的去除米糠毛油中小而多的颗粒杂质,分离出的杂质可在接料小车中收集,便于回收利用;在脱色时加入少量柠檬酸,可以螯合金属离子,分解脱胶过程的残皂,减少新的色素生成,提高了米糠油的色泽品质;在进行汽提脱酸脱臭时设置最高温度不超过250℃,低于谷维素在真空条件下分解的温度260℃,保证脱酸脱臭的同时,最大程度减少了油中谷维素高温分解的损耗;通过设置脱酸脱臭后对脱酸油迅速降温至30-40℃,可有效防止米糠油酸价回升,使成品米糠油保持了较低的酸价。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明压滤除杂设备的结构示意图;

图2为本发明压滤除杂设备的俯视图;

图3为本发明压滤除杂设备隐藏过滤框组件和接料小车后的结构示意图;

图4为本发明接料小车的结构示意图;

图5为本发明过滤框本体的结构示意图;

图6为本发明过滤框本体的剖视图。

附图中,各标号所代表的部件列表如下:

1、机架构件;101、滑动基板;102、进出料板;1021、进油管;1022、出油管;1023、挡料板;103、第一支撑杆;104、气缸支撑板;105、第二支撑杆;106、支撑架;107、挡料角铁;108、滤布托杆;109、滚轮;2、压料板组件;201、压料板本体;202、压料板托架;3、气动机构;301、气泵;302、气压表;303、换向开关;304、气管;305、气缸箱体;306、缸体安装板;307、气缸支杆;4、过滤框组件;401、过滤框本体;4011、过滤框托架;4012、进油口;4013、出油口;402、过滤布;5、接料小车;501、车斗;502、把手;503、万向轮。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

一种保留谷维素的米糠油精炼方法,具体包括以下步骤:

步骤一、除杂:将米糠毛油泵入压滤除杂设备的进油管1021中,启动气泵301,并控制换向开关303,使气缸支杆307支撑压料板组件2向靠近过滤框组件4的方向滑动,直至压料板组件2将过滤框组件4压紧,增加进油管1021的压力,使米糠毛油充注到过滤框组件4中,经过过滤除杂后,在出油管1022处得到除杂油;

步骤二、脱胶:将除杂油经加热器加热至65℃,然后加入质量分数为85%的食用级磷酸,搅拌15min,搅拌完成后冷却至35℃,加入质量分数为2%的氢氧化钠溶液,升温至65℃,搅拌反应20min后,进入蝶式分离机分离胶质,得到脱胶油;

步骤三、脱色:向脱胶油中加入脱胶油质量0.5%的活性白土,在温度为115℃,真空压力为0.08MPa条件下充分混合后,连续通过载有废白土的过滤机进行预脱色,预脱色后加入占油重4%的活性白土和占油重0.1%的柠檬酸,混合均匀后送入脱色塔中进行脱色处理20min,控制脱色塔温度为110℃,真空压力为0.03MPa,将从脱色塔流出的悬浮液送入过滤机,分离出脱色油和废白土,废白土留在过滤机中用于预脱色;

步骤四、脱蜡:将脱色油泵入到结晶罐中,以1℃/h的降温速率降温到5℃,在转速为10r/min条件下搅拌20h,然后升温至15℃,加入到密闭式过滤机中,在0.35MPa的滤压下分离蜡质,得到脱蜡油;

步骤五、脱酸脱臭:将脱蜡油通入到析气器中,在温度为120℃条件下进行析气,然后将析气后的脱蜡油加热到250℃进脱臭塔汽提,汽提后在脱臭塔中保温20min,脱臭塔残压达到100Pa后出油进入脱酸塔,在温度为240℃,压力为100Pa条件下进行脱酸处理,出油后迅速降低油温至30℃,得到脱酸油;

步骤六、脱脂:将脱酸油泵入到冷却结晶塔中,在降温速率为3℃/h,转速为10r/min的条件下,将脱酸油温降到3℃,在温度为5℃条件下保温静置48h,保温后将结晶的脱酸油升温到15℃,然后用压缩空气将结晶的脱酸油输送到热卸式压滤机中,加压过滤出清油,当压滤机中脂晶较多导致出油困难时,打开热卸式压滤机的加热装置,将脂晶融化卸出。

步骤二中所述磷酸加入量为米糠毛油质量的0.05%,所述氢氧化钠溶液加入量为米糠毛油质量的2%。

步骤三中所述活性白土为白土和活性炭以19:1的比例混合制成。

通过以上步骤制得酸价(KOH)0.19mg/g,磷含量9mg/kg,反式酸含量0.89%,谷维素含量1.56%的一级米糠油。

实施例2

一种保留谷维素的米糠油精炼方法,具体包括以下步骤:

步骤一、除杂:将米糠毛油泵入压滤除杂设备的进油管1021中,启动气泵301,并控制换向开关303,使气缸支杆307支撑压料板组件2向靠近过滤框组件4的方向滑动,直至压料板组件2将过滤框组件4压紧,增加进油管1021的压力,使米糠毛油充注到过滤框组件4中,经过过滤除杂后,在出油管1022处得到除杂油;

步骤二、脱胶:将除杂油经加热器加热至70℃,然后加入质量分数为85%的食用级磷酸,搅拌18min,搅拌完成后冷却至37℃,加入质量分数为2%的氢氧化钠溶液,升温至68℃,搅拌反应25min后,进入蝶式分离机分离胶质,得到脱胶油;

步骤三、脱色:向脱胶油中加入脱胶油质量0.5%的活性白土,在温度为115℃,真空压力为0.08MPa条件下充分混合后,连续通过载有废白土的过滤机进行预脱色,预脱色后加入占油重5%的活性白土和占油重0.1%的柠檬酸,混合均匀后送入脱色塔中进行脱色处理20min,控制脱色塔温度为110℃,真空压力为0.03MPa,将从脱色塔流出的悬浮液送入过滤机,分离出脱色油和废白土,废白土留在过滤机中用于预脱色;

步骤四、脱蜡:将脱色油泵入到结晶罐中,以2℃/h的降温速率降温到5℃,在转速为11r/min条件下搅拌22h,然后升温至20℃,加入到密闭式过滤机中,在0.35MPa的滤压下分离蜡质,得到脱蜡油;

步骤五、脱酸脱臭:将脱蜡油通入到析气器中,在温度为130℃条件下进行析气,然后将析气后的脱蜡油加热到250℃进脱臭塔汽提,汽提后在脱臭塔中保温20min,脱臭塔残压达到100Pa后出油进入脱酸塔,在温度为245℃,压力为300Pa条件下进行脱酸处理,出油后迅速降低油温至35℃,得到脱酸油;

步骤六、脱脂:将脱酸油泵入到冷却结晶塔中,在降温速率为4℃/h,转速为10r/min的条件下,将脱酸油温降到4℃,在温度为5℃条件下保温静置48h,保温后将结晶的脱酸油升温到15℃,然后用压缩空气将结晶的脱酸油输送到热卸式压滤机中,加压过滤出清油,当压滤机中脂晶较多导致出油困难时,打开热卸式压滤机的加热装置,将脂晶融化卸出。

步骤二中所述磷酸加入量为米糠毛油质量的0.1%,所述氢氧化钠溶液加入量为米糠毛油质量的2.5%。

步骤三中所述活性白土为白土和活性炭以19:1的比例混合制成。

通过以上步骤制得酸价(KOH)0.18mg/g,磷含量8.8mg/kg,反式酸含量0.88%,谷维素含量1.71%的一级米糠油。

实施例3

一种保留谷维素的米糠油精炼方法,具体包括以下步骤:

步骤一、除杂:将米糠毛油泵入压滤除杂设备的进油管1021中,启动气泵301,并控制换向开关303,使气缸支杆307支撑压料板组件2向靠近过滤框组件4的方向滑动,直至压料板组件2将过滤框组件4压紧,增加进油管1021的压力,使米糠毛油充注到过滤框组件4中,经过过滤除杂后,在出油管1022处得到除杂油;

步骤二、脱胶:将除杂油经加热器加热至75℃,然后加入质量分数为85%的食用级磷酸,搅拌20min,搅拌完成后冷却至40℃,加入质量分数为2.5%的氢氧化钠溶液,升温至70℃,搅拌反应30min后,进入蝶式分离机分离胶质,得到脱胶油;

步骤三、脱色:向脱胶油中加入脱胶油质量0.5%的活性白土,在温度为115℃,真空压力为0.08MPa条件下充分混合后,连续通过载有废白土的过滤机进行预脱色,预脱色后加入占油重6%的活性白土和占油重0.1%的柠檬酸,混合均匀后送入脱色塔中进行脱色处理20min,控制脱色塔温度为110℃,真空压力为0.03MPa,将从脱色塔流出的悬浮液送入过滤机,分离出脱色油和废白土,废白土留在过滤机中用于预脱色;

步骤四、脱蜡:将脱色油泵入到结晶罐中,以3℃/h的降温速率降温到5℃,在转速为12r/min条件下搅拌24h,然后升温至25℃,加入到密闭式过滤机中,在0.35MPa的滤压下分离蜡质,得到脱蜡油;

步骤五、脱酸脱臭:将脱蜡油通入到析气器中,在温度为140℃条件下进行析气,然后将析气后的脱蜡油加热到250℃进脱臭塔汽提,汽提后在脱臭塔中保温20min,脱臭塔残压达到100Pa后出油进入脱酸塔,在温度为250℃,压力为500Pa条件下进行脱酸处理,出油后迅速降低油温至40℃,得到脱酸油;

步骤六、脱脂:将脱酸油泵入到冷却结晶塔中,在降温速率为5℃/h,转速为10r/min的条件下,将脱酸油温降到5℃,在温度为5℃条件下保温静置48h,保温后将结晶的脱酸油升温到15℃,然后用压缩空气将结晶的脱酸油输送到热卸式压滤机中,加压过滤出清油,当压滤机中脂晶较多导致出油困难时,打开热卸式压滤机的加热装置,将脂晶融化卸出。

步骤二中所述磷酸加入量为米糠毛油质量的0.2%,所述氢氧化钠溶液加入量为米糠毛油质量的3%。

步骤三中所述活性白土为白土和活性炭以19:1的比例混合制成。

通过以上步骤制得酸价(KOH)0.2mg/g,磷含量9mg/kg,反式酸含量0.9%,谷维素含量1.42%的一级米糠油。

请参阅图1-6所示,上述实施例中所述压滤除杂设备,包括机架构件1、压料板组件2、气动机构3、过滤框组件4和接料小车5,所述气动机构3位于机架构件1一侧,若干所述过滤框组件4位于机架构件1另一侧上方,所述压料板组件2位于气动机构3与过滤框组件4之间,两个所述接料小车5对立设置于机架构件1下方;

所述机架构件1包括滑动基板101、进出料板102、第一支撑杆103、气缸支撑板104、第二支撑杆105、支撑架106、挡料角铁107、滤布托杆108和滚轮109,两块所述滑动基板101对立设置,所述进出料板102位于两块滑动基板101之间的一端,进出料板102分别与两块滑动基板101固定连接,所述气缸支撑板104位于两块滑动基板101之间的另一端,气缸支撑板104分别与两块滑动基板101固定连接,进出料板102底端设有两根对立设置的第一支撑杆103,两根所述第一支撑杆103的顶端与进出料板102固定连接,两根第一支撑杆103的底端分别安装固定有滚轮109,所述气缸支撑板104底端设置有两根对立设置的第二支撑杆105,两根所述第二支撑杆105的顶端与气缸支撑板104固定连接,两根第二支撑杆105的底端分别安装固定有滚轮109,两个所述支撑架106分别安装固定于两个滑动基板101的下端中心,所述挡料角铁107位于两个支撑架106之间,挡料角铁107的两端分别与两个支撑架106固定连接,挡料角铁107上方设有两根对立设置的滤布托杆108,所述滤布托杆108的一端与第一支撑杆103固定连接,滤布托杆108的另一端与第二支撑杆105固定连接;

所述气动机构3包括气泵301、气压表302、换向开关303、气管304、气缸箱体305、缸体安装板306、和气缸支杆307,所述气缸箱体305与缸体安装板306固定连接,所述缸体安装板306与气缸支撑板104远离进出料板102的一侧固定连接,所述气缸支杆307贯穿缸体安装板306和气缸支撑板104,所述气泵301安装固定于气缸箱体305顶端,气泵301输出端与换向开关303连通,所述气压表302与换向开关303输入端连通,两根所述气管304对立设置于换向开关303两侧,两根气管304的一端分别与换向开关303的两个输出端固定连通,两根气管304的另一端分别与气缸箱体305内部连通;

所述压料板组件2包括压料板本体201和压料板托架202,两个所述压料板托架202对立固定于压料板本体201两侧,压料板托架202与滑动基板101的顶端滑动连接,所述气缸支杆307的一端与压料板本体201的中心固定连接。

所述过滤框组件4包括过滤框本体401和过滤布402,所述过滤布402安装于过滤框本体401之间和过滤框本体401与进出料板102之间,过滤布402底端与滤布托杆108相配合,所述过滤框本体401两侧对立设置有过滤框托架4011,过滤框本体401通过过滤框托架4011与滑动基板101的顶端滑动连接,过滤框本体401的一侧设有两个对立设置的进油口4012,所述进油口4012与过滤框本体401的内部空腔相连通,过滤框本体401的另一侧设有两个对立设置的出油口4013,所述出油口4013与过滤框本体401的内部空腔之间开有若干均匀分布的通孔。

所述进出料板102的一侧设有两个对立设置的进油管1021,所述进油管1021贯穿进出料板102与过滤框本体401的进油口4012相配合,进出料板102的另一侧设有两个对立设置的出油管1022,所述出油管1022贯穿进出料板102与过滤框本体401的出油口4013相配合,进出料板102底端靠近过滤框组件4的一侧固定有挡料板1023。

所述接料小车5包括车斗501,所述车斗501两侧分别固定有两个对立设置的把手502,车斗501底端安装固定有四个对立设置的万向轮503。

本发明工作原理:

本发明的压滤除杂设备在使用时,先将若干个过滤框本体401安装在滑动基板101上,将过滤布402安装在若干个过滤框本体401之间和过滤框本体401与进出料板102之间,然后启动气泵301增压,观察气压表302压力,当压力达到预定值后,开启换向开关303,气泵301内的高压空气通过气管304进入到气缸箱体305内,使气缸支杆307推动压料板组件2向过滤框组件4靠近,压料板组件2沿滑动基板101向过滤框组件4滑动,压料板组件2与进出料板102将过滤框组件4夹紧;将米糠毛油从进油管1021高压泵入到过滤框组件4中,含有杂质的米糠毛油在过滤框组件4中过滤,固体杂质残留在过滤框本体401的内腔和过滤布402之间,除杂后的米糠毛油从出油管1022收集流出;

当进油管1021注入米糠毛油的压力过大时,说明过滤框组件4中的杂质堆积已满,需要停止继续泵入米糠毛油,将固体杂质清理后再进行过滤工作,此时控制换向开关303换向,使气缸支杆307拉动压料板组件2远离过滤框组件4,然后将过滤框本体401的内腔和过滤布402之间的固体杂质倾倒在机架构件1底部的接料小车5中收集,将过滤布402抽离并更换新的过滤布402后,即可重新进行过滤除杂工作。

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种保留谷维素的米糠油精炼方法

- 一种保留谷维素的米糠油精炼方法