乙醛酸精制的工艺方法和装置

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及一种乙醛酸精制的工艺方法和装置,它是一种从乙醇酸甲酯氧化反应产物中冷凝并吸收乙醛酸甲酯后,经过水解和浓缩操作生产乙醛酸水溶液产品,并副产甲醇产品的工艺方法和装置。

背景技术

乙醛酸(Glyoxylicacid)简称GLA,是一种白色晶体,有不愉快气味,水溶液为无色或淡黄色透明液体,微溶于乙醇、乙醚和苯。

乙醛酸是最简单的酮酸(醛酸),兼有酸和醛的性质,是重要的精细化学品原料,可用作清漆原料、香料、医药、染料、塑料和家业化学品的中间体。乙醛酸在医药(主要用于广谱抗生素阿莫西林、口服青霉素、抗高血压药物阿替洛尔、化妆品添加剂尿囊素、高附加值芳香醛、对羟苯甘酸等)、水质稳定剂、香料(香兰素、乙基香兰素等)、调香剂和定香剂、农药中间体等有着广泛应用。

国内乙醛酸制备方法主要有:乙二醛氧化法、草酸电解还原法、顺酐臭氧氧化法及二氯乙酸水解法等。

乙二醛氧化法是用硝酸氧化乙二醛,只需一步便可制得乙醛酸粗品,经过后处理除去少量的草酸和乙二醛,最后浓缩制成一定规格的乙醛酸商品,是目前世界上最成熟的生产方法,但是该法原料价格较高,副产品草酸量大,污染较大,设备腐蚀严重,且产物纯度较低。

草酸电解还原法缺点是产品质量差且不稳定、能耗大、投资及生产成本高、连续性差等。

顺酐臭氧氧化法,缺点是设备投资大、依赖臭氧技术、电耗高。

二氯乙酸水解法工艺路线长、操作工序多,生成成本高,并且用到强碱性物质,对设备腐蚀严重。

随着煤制乙二醇工艺的快速发展,其衍生物乙醇酸甲酯得到了更好的开发利用,其中乙醇酸甲酯氧化、水解法生产乙醛酸相对已有工艺技术更具有竞争优势。

目前中国尚未有针对乙醇酸甲酯氧化反应产物乙醛酸甲酯水解法生产乙醛酸的配套纯化工艺方面的专利。

中国专利CN100369882C公开了“乙醛酸的提纯精制工艺方法”,提供了一种乙醛酸的提纯精制工艺方法,是针对草酸电解还原法、乙二醛氧化法等,所生成粗产物再进行提纯精制。此工艺通过离子交换去除无机酸、盐及草酸,再经减压浓缩、低温结晶及干燥得到无水乙醛酸产品。

中国专利CN102786409A公开了“一种乙醛酸精制方法”,提供了一种乙醛酸的精制方法。此方法采用钙化剂除去乙醛酸粗品中的草酸,过滤后的滤液经减压浓缩、低温结晶、离心分离及真空干燥后得到高纯固体乙醛酸。

中国专利CN203227316U公开了“一种乙醛酸精制装置”,提供了一种乙醛酸精制装置。本装置通过真空间歇精馏的方法分步脱除乙二醛、草酸等杂质得到高浓度乙醛酸产品。

上述的专利文献均是针对采用草酸电解还原法或乙二醛氧化法制得的乙醛酸粗品精制的工艺方法,不适合采用乙醇酸甲酯氧化、水解法生产乙醛酸的工艺,而且所述方法中的操作能耗较高、物料腐蚀性较强,从而导致设备投资较高。

发明内容

本发明涉及一种乙醛酸精制的工艺方法和装置,它是一种从乙醇酸甲酯氧化反应产物中冷凝并吸收乙醛酸甲酯后,经过水解和浓缩操作生产乙醛酸水溶液产品,并副产甲醇产品的工艺方法和装置。并且可以与采用乙醇酸甲酯及其氧化制备乙醛酸甲酯的工艺路线完美结合,由乙醛酸甲酯进一步水解并浓缩生产乙醛酸,最大幅度降低操作能耗,可以克服现有技术的缺陷,具有显著的实用性及经济效益,应用前景广阔。

本发明提供的一种乙醛酸精制的工艺方法和装置,至少包括预分馏塔T110、吸收塔T120、水解塔T130、浓缩塔T140、甲醇精馏塔T150、回收塔T160和尾气吸收塔T170等七台塔,主要包括以下步骤:

(S1)预分馏:来自反应系统的含乙醛酸甲酯工艺气进入预分馏塔T110下部,依次与塔下部循环物流、塔顶吸收剂逆流接触,实现乙醛酸甲酯和重组分的分离,除少量乙醛酸甲酯和水外,工艺气中的全部重组分被冷凝捕集至塔底,从塔釜排出;工艺气中大部分乙醛酸甲酯、水以及未被冷凝的气相从预分馏塔T110塔顶排出;

(S2)吸收:由预分馏塔T110塔顶排出的气相进入吸收塔T120下部,吸收塔T120设置若干循环冷却段,塔顶引入吸收剂,将吸收塔内上升气相中乙醛酸甲酯吸收至液相中,塔顶排出基本不含乙醛酸甲酯的气相;吸收塔T120下部排出乙醛酸甲酯水溶液去预水解釜V1301,也可以从吸收塔T120塔釜排出部分乙醛酸甲酯水溶液去预水解釜V1301,或者由吸收塔下部、塔釜同时采出部分乙醛酸甲酯水溶液去预水解釜V1301;吸收塔T120塔釜其余物流去预分馏塔T110塔顶,作为预分馏塔T110回流液;

(S3)预水解:来自吸收塔T120下部排出的乙醛酸甲酯吸收液、甲醇精馏塔T150釜液、回收塔T160回收的乙醛酸甲酯混合并预热后进入预水解釜V1301,来自水解塔T130进料位置以上的液体也进入预水解釜V1301;50~99%的乙醛酸甲酯在预水解釜V1301内完成水解,预水解后的气液两相分别进水解塔T130;

(S4)水解:水解塔T130内将预水解釜V1301未水解的乙醛酸甲酯进一步水解,塔顶馏出甲醇、水和乙醛酸甲酯混合物,塔釜得到乙醛酸水溶液;

(S5)浓缩:来自水解塔T130塔釜的乙醛酸水溶液在浓缩塔T140内进一步脱水浓缩,获得浓度合格的乙醛酸水溶液产品;

(S6)甲醇精馏:水解塔T130塔顶物料进甲醇精馏塔T150,从塔顶馏出纯度99%(质量百分含量,下同)以上的甲醇,塔釜为乙醛酸甲酯水溶液,去预水解釜V1301;

(S7)回收:预分馏塔T110塔釜物料进回收塔T160,回收塔T160塔顶为含少量水分的乙醛酸甲酯,去预水解釜V1301;回收塔T160塔釜重组分排出装置;

(S8)尾气吸收:吸收塔T120塔顶气相一部分返回反应系统,另一部分作为驰放气进尾气吸收塔T170,来自系统其他各塔的真空不凝气也进尾气吸收塔T170,采用工艺水吸收净化后排放净化气,塔釜吸收液去预水解釜V1301或排出装置。

步骤(S1)中所述的预分馏塔T110设置若干换热器,使得重组分被全部冷凝吸收,并且工艺气中大部分乙醛酸甲酯、水随未被冷凝的气相从预分馏塔T110塔顶排出。预分馏塔T110典型的换热器设置方式为:上部、下部、塔釜设置循环冷却段;上部、下部设置循环冷却段、塔釜设置汽提段;预分馏塔T110塔釜的温度为15~160℃。

步骤(S2)中,典型的吸收剂为水;吸收塔T120设置1~4个循环冷却段,典型的循环冷却段设置位置为:塔顶、中部和下部;吸收塔T120塔釜温度为5~100℃,吸收塔T120下部排出去预水解釜V1301的乙醛酸甲酯水溶液浓度为5~45%。

按本发明提供的工艺方法,步骤(S1)、步骤(S2)中所述的预分馏塔T110和吸收塔T120可以串联成一台塔,以节省占地面积;所述的预分馏塔T110和吸收塔T120也可以拆分成三台或三台以上的塔设备。所述的预分馏塔T110和吸收塔T120内可根据需要及结构便利设置一个或多个换热器,相关领域的技术人员完全可以根据本发明提供的工艺方法及流程图进行对应的排列组合,需要特别说明的是,不同换热器数量和/或换热位置的排列组合都是对本发明提供的工艺方法的局部优化,对本领域技术人员来说是显而易见的,都被视为在本发明的精神、范围和内容中。

按本发明提供的工艺方法,步骤(S3)中,预水解釜V1301操作温度为35~150℃;步骤(S4)中,所述水解塔T130操作温度为35~150℃,水解塔T130塔釜乙醛酸浓度为10~60%。浓缩塔T140塔釜的典型乙醛酸水溶液产品24浓度为20~70%,上述所列各项浓度不构成对本发明的任何限制。

按本发明提供的工艺方法,步骤(S5)中,可采用单效浓缩、双效或多效浓缩过程将水解塔T130塔釜乙醛酸水溶液提浓至目标浓度,典型的乙醛酸水溶液产品浓度为20~70%。需要说明的是,无论采用单效、双效或多效浓缩工艺,或者采用常规蒸发器、带刮板的薄膜蒸发器、降膜蒸发器或塔式浓缩设备均不构成对本发明提供的工艺方法的限制,本专业领域的相关技术人员,完全可以按照公知的加热和/或浓缩方法实现此浓缩过程。

按本发明提供的工艺方法,可以根据需要,在步骤(S4)和步骤(S5)之间增设水解釜V1401,即将水解塔T130塔釜物料引入水解釜V1401,确保乙醛酸甲酯完全水解,水解釜V1401物料再经步骤(S5)浓缩获得浓度合格的乙醛酸水溶液产品。

按本发明提供的工艺方法,步骤(S5)可省略,直接由水解塔T130塔釜或水解釜V1401获得纯度合格的乙醛酸水溶液产品。

按本发明提供的工艺方法,所述预水解釜V1301、水解塔T130、水解釜V1401内可以填充催化剂,以加速乙醛酸甲酯水解速度;所述预水解釜V1301内部设置加热器以维持适宜的水解温度。

按本发明提供的工艺方法,由吸收塔T120塔顶返回反应系统的气相,可以先经过干燥单元进行脱水,然后再返回反应系统。所说的干燥单元可以是分子筛吸附脱水,也可以采用三甘醇(TEG)、乙二醇(EG)脱水。

按本发明提供的工艺方法,预分馏塔T110塔釜温度控制适宜、塔釜乙醛酸甲酯含量很低时,回收塔T160可以省略,以简化工艺流程。

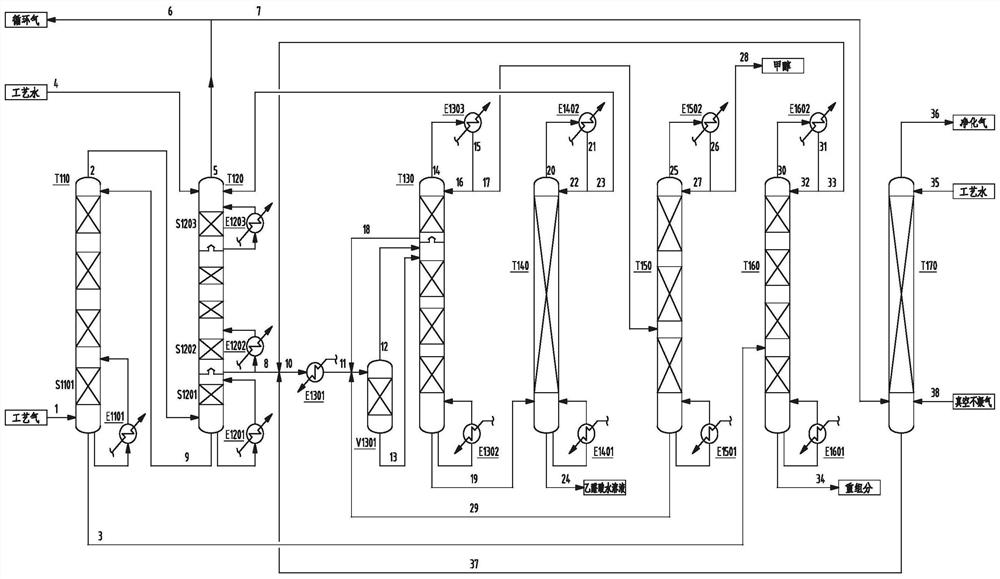

按本发明提供的一种典型的乙醛酸精制的装置,如图1所示,它是经过下述步骤:

来自乙醇酸甲酯氧化反应系统含乙醛酸甲酯的工艺气1进入预分馏塔T110底部。

预分馏塔T110底部设置循环冷却段S1101,采用预分馏塔循环冷却器E1101冷却;预分馏塔T110塔釜液相物料3进入回收塔T160下部;预分馏塔T110塔顶气相2进入吸收塔T120塔釜。

工艺水4进入吸收塔T120塔顶;吸收塔T120从下向上依次设置塔底第一循环冷却段S1201、第二循环冷却段S1202、净化段、塔顶第三循环冷却段S1203;吸收塔T120底部第一循环冷却段S1201采用吸收塔第一循环冷却器E1201冷却;吸收塔T120塔釜液相物料9进入预分馏塔T110塔顶;吸收塔T120第二循环冷却段S1202采用吸收塔第二循环冷却器E1202冷却;吸收塔T120第二循环冷却段S1202之下侧线采出的液相物料8进入水解预热器E1301;吸收塔T120塔顶第三循环冷却段S1203采用吸收塔第三循环冷却器E1203冷却;吸收塔T120塔顶气相5分为两股,一股作为循环气6送出装置返回反应系统,另一股7进入尾气吸收塔T170塔釜。

吸收塔T120第二循环冷却段S1202之下侧线采出的液相物料8、回收塔T160塔顶采出液相物料33及尾气吸收塔T170塔釜液相采出物料37混合后的流股10进入水解预热器E1301,预热后的流股11进入预水解釜V1301;预水解釜V1301顶部气相12和底部液相13分别进入水解塔T130上部。

水解塔T130塔釜采用水解塔再沸器E1302加热;水解塔T130塔釜液相物料19进入浓缩塔T140塔釜;水解塔T130进料位置以上侧线采出的液相物料18进入预水解釜V1301;水解塔T130塔顶气相14经水解塔冷凝器E1303冷凝后的凝液15分为两股,一股作为回流液16直接返回至水解塔T130塔顶,另一股凝液17进入甲醇精馏塔T150中部。

浓缩塔T140塔釜采用浓缩塔再沸器E1401加热;浓缩塔T140塔釜液相物料作为乙醛酸水溶液产品24送出装置;浓缩塔T140塔顶气相20经浓缩塔冷凝器E1402冷凝后的凝液21分为两股,一股作为回流液22直接返回至浓缩塔T140塔顶,另一股凝液23进入吸收塔T120顶部。

甲醇精馏塔T150塔釜采用甲醇精馏塔再沸器E1501加热;甲醇精馏塔T150塔釜液相物料29进入预水解釜V1301;甲醇精馏塔T150塔顶气相25经甲醇精馏塔冷凝器E1502冷凝后的凝液26分为两股,一股作为回流液27直接返回至甲醇精馏塔T150塔顶,另一股凝液作为甲醇产品28送出装置。

回收塔T160塔釜采用回收塔再沸器E1601加热;回收塔T160塔釜液相物料作为重组分34送出装置;回收塔T160塔顶气相30经回收塔冷凝器E1602冷凝后的凝液31分为两股,一股作为回流液32直接返回至回收塔T160塔顶,另一股凝液33与吸收塔T120第二循环冷却段S1202之下侧线采出的液相物料8混合后进入水解预热器E1301。

工艺水35进入尾气吸收塔T170塔顶;系统内真空不凝气38进尾气吸收塔T170塔釜,尾气吸收塔T170塔釜液相物料37去水解预热器E1301;尾气吸收塔T170塔顶气相作为净化气36送出装置。

按本发明提供的工艺方法,主要涉及以下两个反应:

(1)乙醇酸甲酯氧化生成乙醛酸甲酯和水:

(2)乙醛酸甲酯水解生成乙醛酸和甲醇:

乙醇酸甲酯氧化反应工艺气经预分馏塔T110完成乙醛酸甲酯与重组分的分离,预分馏塔T110塔顶物流再经吸收塔T120吸收,乙醛酸甲酯经预水解釜、水解塔水解反应后获得乙醛酸水溶液。按本发明提供的工艺方法和装置,可以与采用乙醇酸甲酯及其氧化制备乙醛酸甲酯的工艺路线完美结合,由乙醛酸甲酯进一步水解并浓缩生产乙醛酸,具有工艺流程简单、操作能耗低、设备腐蚀性小,可以克服现有技术的缺陷,具有显著的实用性及经济效益,应用前景广阔。

按本发明提供的工艺方法,除采用上述流程进行乙醛酸精制外,还可以变形为其它的流程以进行乙醛酸精制。

变形工艺方法一:如图2所示,相对图1提供的流程,预分馏塔T110下部增设第二循环冷却段S1102,采用预分馏塔第二循环冷却器E1102冷却;预分馏塔T110顶部增设第三循环冷却段S1103,采用预分馏塔第三循环冷却器E1103冷却。相对图1提供的流程,吸收塔T120塔顶第三循环冷却段S1203取消循环冷却,改为净化段。

变形工艺方法二:如图3所示,相对图2提供的流程,预分馏塔T110底部循环冷却段S1101变为汽提段S1104,采用预分馏塔循环加热器E1104加热;工艺气进料至第二循环冷却段S1102与汽提段S1104之间;预分馏塔T110顶部第三循环冷却段S1103取消。采用此变形工艺方法,可以降低预分馏塔T110塔釜出料中不凝气和乙醛酸甲酯含量,提高预分馏塔T110塔顶乙醛酸甲酯收率,降低回收塔T160处理量,减少设备投资、降低操作能耗。

变形工艺方法三:如图4所示,相对图1提供的流程,步骤(S1)、步骤(S2)中所述的预分馏塔T110和吸收塔T120可以串联成一台塔,以节省占地面积。

变形工艺方法四:如图5所示,相对图1提供的流程,水解塔T130塔釜无加热,省略水解塔再沸器E1302,增加一台水解釜V1401,水解塔T130塔釜液相物料19进入水解釜V1401;水解釜V1401底部采用水解釜再沸器E1403加热;水解釜V1401底部液相物料40进入浓缩塔T140塔釜;水解釜V1401顶部气相物料39进入水解塔T130塔釜。尾气吸收塔T170底部吸收液37排出装置。

变形工艺方法五:如图6所示,它是对图1提供的流程的进一步补充,增设干燥单元,使得吸收塔T120塔顶分流的气相6脱除水分后再返回反应系统。气相6先进干燥塔T180塔釜,在塔内与吸收剂逆流接触,脱除水分后,再经除雾器D1801脱除雾沫夹带后,干燥的循环气41返回反应系统。干燥塔T180塔釜物流42经溶剂再生塔进料预热器E1802与溶剂再生塔T190塔釜物流49换热后的物流43进入溶剂再生塔T190上部。溶剂再生塔T190塔釜采用溶剂再生塔再沸器E1901加热;溶剂再生塔T190塔釜液相物料49换热后物流50作为再生的溶剂,再经溶剂冷却器E1801冷却后的物流51进入干燥塔T180上部;溶剂再生塔T190塔顶气相44经溶剂再生塔冷凝器E1902冷凝后的凝液45分为两股,一股作为回流液46直接返回至溶剂再生塔T190塔顶,另一股凝液是脱出的废水47。废水47去吸收塔T120塔顶或排出装置、去废水处理。典型的脱水溶剂可采用三甘醇(TEG)、乙二醇(EG)等。补充溶剂48优选进溶剂再生塔再沸器E1901入口,也可以直接进干燥塔T180塔顶、干燥塔T180塔釜、溶剂再生塔T190塔釜、溶剂再生塔T190塔中、溶剂再生塔T190进料等位置。

为突出本发明提供的一种乙醛酸精制的工艺方法,省略了流程中的部分换热器。按本发明提供工艺方法,相关专业领域的技术人员,完全可以根据具体装置条件,实施相适宜的系统内部物流换热方法,由此形成的各种演变工艺流程都应被视为在本发明的精神、范围和内容中。流程简图中的换热器仅为示意,其具体结构型式不构成对本发明的任何限制。

按本发明提供的工艺方法,所述的各主要设备典型操作条件为:

预分馏塔T110塔顶操作压力范围为60~500kPa;

吸收塔T120塔顶操作压力范围为50~450kPa;

预水解釜V1301操作压力为5~300kPa;

水解塔T130塔顶操作压力范围为5~200kPa;

浓缩塔T140塔顶操作压力范围为5~150kPa。

甲醇精馏塔T150塔顶操作压力范围为20~400kPa。

回收塔T160塔顶操作压力范围为3~150kPa。

尾气吸收塔T170塔顶操作压力范围为100~300kPa。

除特殊说明外,本发明中所有压力均指绝对压力。

按本发明提供的工艺方法,所述的各主要设备优选操作条件为:

预分馏塔T110塔顶操作压力为150~200kpa,塔顶操作温度为10~60℃,塔釜操作温度为15~160℃;

吸收塔T120塔顶操作压力为150~200kPa,塔顶操作温度为3~45℃,塔釜操作温度为5~100℃;

预水解釜V1301操作压力为8~200kPa,操作温度为35~130℃;

水解塔T130塔顶操作压力为8~100kPa,塔顶操作温度为35~85℃,塔釜操作温度为50~110℃;

浓缩塔T140塔顶操作压力为5~70kpa,塔顶操作温度为30~90℃,塔釜操作温度为35~110℃。

甲醇精馏塔T150塔顶操作压力为30~150kpa,塔顶操作温度为35~75℃,塔釜操作温度为75~120℃。

回收塔T160塔顶操作压力为5~50kpa,塔顶操作温度为30~80℃,塔釜操作温度为50~120℃。

尾气吸收塔T170塔顶操作压力为100~200kpa,塔顶操作温度为10~45℃,塔釜操作温度为15~70℃。

本发明提供的一种乙醛酸精制的装置,其特征在于:主要包括预分馏塔T110、吸收塔T120、水解塔T130、浓缩塔T140、甲醇精馏塔T150、回收塔T160和尾气吸收塔T170等七台塔以及连接管线:

原料乙醛酸甲酯工艺气供料管线连接至预分馏塔T110底部;工艺水供水管线分别连接至吸收塔T120顶部和尾气吸收塔T170顶部。

预分馏塔T110底部设置循环冷却段S1101;预分馏塔T110底部分别与预分馏塔循环冷却器E1101热侧入口和回收塔T160中部相连,预分馏塔循环冷却器E1101热侧出口连接至预分馏塔T110循环冷却段S1101之上;预分馏塔T110塔顶与吸收塔T120塔釜连接。

吸收塔T120从下向上依次设置塔底第一循环冷却段S1201、第二循环冷却段S1202、净化段、塔顶第三循环冷却段S1203;吸收塔T120底部分别与吸收塔第一循环冷却器E1201热侧入口和预分馏塔T110塔顶相连,吸收塔第一循环冷却器E1201热侧出口连接至吸收塔T120第一循环冷却段S1201之上;吸收塔T120第二循环冷却段S1202之下的侧线采出口分别与吸收塔第二循环冷却器E1202热侧入口和水解预热器E1301管程入口相连,吸收塔第二循环冷却器E1202热侧出口连接至吸收塔T120第二循环冷却段S1202之上;吸收塔T120第三循环冷却段S1203之下的侧线采出口与吸收塔第三循环冷却器E1203热侧入口相连,吸收塔第三循环冷却器E1203热侧出口连接至吸收塔T120塔顶;吸收塔T120塔顶分别与循环气采出管线和尾气吸收塔T170塔釜相连。

水解预热器E1301管程出口与预水解釜V1301顶部相连;预水解釜V1301顶部和底部出口管线分别与水解塔T130中部相连。

水解塔T130底部分别与水解塔再沸器E1302管程入口和浓缩塔T140底部相连,水解塔再沸器E1302管程出口连接至水解塔T130底部;水解塔T130进料位置以上的侧线采出口与预水解釜V1301顶部相连;水解塔T130塔顶与水解塔冷凝器E1303连接,水解塔冷凝器E1303凝液出口分别与水解塔T130塔顶和甲醇精馏塔T150中部连接。

浓缩塔T140底部分别与浓缩塔再沸器E1401管程入口和乙醛酸水溶液产品采出管线相连,浓缩塔再沸器E1401管程出口连接至浓缩塔T140底部;浓缩塔T140塔顶与浓缩塔冷凝器E1402连接,浓缩塔冷凝器E1402凝液出口分别与浓缩塔T140塔顶和吸收塔T120顶部连接。

甲醇精馏塔T150底部分别与甲醇精馏塔再沸器E1501管程入口和预水解釜V1301顶部相连,甲醇精馏塔再沸器E1501管程出口连接至甲醇精馏塔T150底部;甲醇精馏塔T150塔顶与甲醇精馏塔冷凝器E1502连接,甲醇精馏塔冷凝器E1502凝液出口分别与甲醇精馏塔T150塔顶和甲醇产品采出管线连接。

回收塔T160底部分别与回收塔再沸器E1601管程入口和重组分采出管线相连,回收塔再沸器E1601管程出口连接至回收塔T160底部;回收塔T160塔顶与回收塔冷凝器E1602连接,回收塔冷凝器E1602凝液出口分别与回收塔T160塔顶和水解预热器E1301管程入口连接。

尾气吸收塔T170底部与水解预热器E1301管程入口相连;尾气吸收塔T170塔顶与净化气采出管线连接。

本发明涉及一种乙醛酸精制的工艺方法和装置,它是一种在急冷吸收乙醛酸甲酯工艺气后,经过水解和浓缩操作生产乙醛酸水溶液产品,并副产甲醇产品的工艺方法和装置,可以与采用乙醇酸甲酯氧化制备乙醛酸甲酯的工艺路线完美结合,进一步水解并浓缩生产乙醛酸,最大幅度降低操作能耗,可以克服现有技术的缺陷,具有显著的实用性及经济效益,应用前景广阔。

附图说明

图1是本发明提供的一种典型的七塔装置进行急冷吸收乙醛酸甲酯工艺气后,经过水解和浓缩操作生产乙醛酸水溶液产品,并副产甲醇产品的工艺流程图。

图2是图1的一种演变工艺方法,即变形工艺方法一,相对图1提供的流程,预分馏塔T110下部增设第二循环冷却段S1102,采用预分馏塔第二循环冷却器E1102冷却;预分馏塔T110顶部增设第三循环冷却段S1103,采用预分馏塔第三循环冷却器E1103冷却。相对图1提供的流程,吸收塔T120塔顶第三循环冷却段S1203取消循环冷却,改为净化段。

图3是图2的一种演变工艺方法,即变形工艺方法二,相对图2提供的流程,预分馏塔T110底部循环冷却段S1101变为汽提段S1104,采用预分馏塔循环加热器E1104加热;工艺气进料至第二循环冷却段S1102与汽提段S1104之间;预分馏塔T110顶部第三循环冷却段S1103取消。采用此变形工艺方法,可以降低预分馏塔T110塔釜出料中不凝气和乙醛酸甲酯含量,提高预分馏塔T110塔顶乙醛酸甲酯收率,降低回收塔T160处理量,减少设备投资、降低操作能耗。

图4是图1的一种演变工艺方法,即变形工艺方法三,相对图1提供的流程,步骤(S1)、步骤(S2)中所述的预分馏塔T110和吸收塔T120可以串联成一台塔。

图5是图1的一种演变工艺方法,即变形工艺方法四,相对图1提供的流程,水解塔T130和浓缩塔T140之间增加一台水解釜V1401。尾气吸收塔T170底部改为吸收液排出装置。

图6是图1的一种补充工艺方法,即变形工艺方法五,相对图1提供的流程,增设干燥单元,使得吸收塔T120塔顶分流的气相6脱除水分后再返回反应系统。

具体实施方式

本发明的具体实施方案参照附图详细说明如下,但仅作说明而不是限制本发明。

如无特殊说明,实施例中未注明具体使用的塔件等工艺设备的组成、结构,材料(用于连通各塔件之间的连接管线等)、试剂等,均可从商业途径得到,或本领域的普通技术人员用熟知的方法得到。所涉及的具体实验方法、操作条件,通常按照常规工艺条件以及手册中所述的条件,或按照制造厂商所建议的条件。

应用实施例1:

来自反应系统的含乙醛酸甲酯工艺气的典型组成如下:

上述原料组成范围不构成对本发明的任何限制,本发明可用于各种组成的乙醛酸甲酯工艺气原料的急冷吸收、水解、浓缩生产乙醛酸水溶液产品,并副产甲醇产品的过程。

如图1所示,来自乙醇酸甲酯氧化反应系统含乙醛酸甲酯的工艺气1进入预分馏塔T110底部。

预分馏塔T110底部设置循环冷却段S1101,采用预分馏塔循环冷却器E1101冷却;预分馏塔T110塔釜液相物料3进入回收塔T160下部;预分馏塔T110塔顶气相2进入吸收塔T120塔釜。

工艺水4进入吸收塔T120塔顶;吸收塔T120从下向上依次设置塔底第一循环冷却段S1201、第二循环冷却段S1202、净化段、塔顶第三循环冷却段S1203;吸收塔T120底部第一循环冷却段S1201采用吸收塔第一循环冷却器E1201冷却;吸收塔T120塔釜液相物料9进入预分馏塔T110塔顶;吸收塔T120第二循环冷却段S1202采用吸收塔第二循环冷却器E1202冷却;吸收塔T120第二循环冷却段S1202之下侧线采出的液相物料8进入水解预热器E1301;吸收塔T120塔顶第三循环冷却段S1203采用吸收塔第三循环冷却器E1203冷却;吸收塔T120塔顶气相5分为两股,一股作为循环气6送出装置返回反应系统,另一股7进入尾气吸收塔T170塔釜。

吸收塔T120第二循环冷却段S1202之下侧线采出的液相物料8、回收塔T160塔顶采出液相物料33及尾气吸收塔T170塔釜液相采出物料37混合后的流股10进入水解预热器E1301,预热后的流股11进入预水解釜V1301;预水解釜V1301顶部气相12和底部液相13分别进入水解塔T130上部。

水解塔T130塔釜采用水解塔再沸器E1302加热;水解塔T130塔釜液相物料19进入浓缩塔T140塔釜;水解塔T130进料位置以上侧线采出的液相物料18进入预水解釜V1301;水解塔T130塔顶气相14经水解塔冷凝器E1303冷凝后的凝液15分为两股,一股作为回流液16直接返回至水解塔T130塔顶,另一股凝液17进入甲醇精馏塔T150中部。

浓缩塔T140塔釜采用浓缩塔再沸器E1401加热;浓缩塔T140塔釜液相物料作为乙醛酸水溶液产品24送出装置;浓缩塔T140塔顶气相20经浓缩塔冷凝器E1402冷凝后的凝液21分为两股,一股作为回流液22直接返回至浓缩塔T140塔顶,另一股凝液23进入吸收塔T120顶部。

甲醇精馏塔T150塔釜采用甲醇精馏塔再沸器E1501加热;甲醇精馏塔T150塔釜液相物料29进入预水解釜V1301;甲醇精馏塔T150塔顶气相25经甲醇精馏塔冷凝器E1502冷凝后的凝液26分为两股,一股作为回流液27直接返回至甲醇精馏塔T150塔顶,另一股凝液作为甲醇产品28送出装置。

回收塔T160塔釜采用回收塔再沸器E1601加热;回收塔T160塔釜液相物料作为重组分34送出装置;回收塔T160塔顶气相30经回收塔冷凝器E1602冷凝后的凝液31分为两股,一股作为回流液32直接返回至回收塔T160塔顶,另一股凝液33与吸收塔T120第二循环冷却段S1202之下侧线采出的液相物料8混合后进入水解预热器E1301。

工艺水35进入尾气吸收塔T170塔顶;系统内真空不凝气38进尾气吸收塔T170塔釜,尾气吸收塔T170塔釜液相物料37去水解预热器E1301;尾气吸收塔T170塔顶气相作为净化气36送出装置。

预分馏塔循环冷却器E1101、吸收塔第一循环冷却器E1201、吸收塔第二循环冷却器E1202、吸收塔第三循环冷却器E1203、水解塔冷凝器E1303、浓缩塔冷凝器E1402、甲醇精馏塔冷凝器E1502、回收塔冷凝器E1602等所用冷却介质可以是循环水、低温水、冷冻水或者是系统内部的低温物料等其它冷却介质。

水解预热器E1301、水解塔再沸器E1302、浓缩塔再沸器E1401、甲醇精馏塔再沸器E1501、回收塔再沸器E1601等所用热源可以是新鲜蒸汽、导热油或者是系统内部产生的物料蒸汽。

以下给出了实施例1中各主要设备的一种典型操作条件:

预分馏塔T110塔顶操作压力为155kpa,塔顶39℃,塔釜52℃;

吸收塔T120塔顶操作压力为150kpa,塔顶10℃,塔釜16℃;

预水解釜V1301操作压力为32kPa,操作温度为60℃;

水解塔T130塔顶操作压力为30kpa,塔顶55℃,塔釜73℃;

浓缩塔T140塔塔顶操作压力为20kpa,塔顶60℃,塔釜65℃;

甲醇精馏塔T150塔塔顶操作压力为50kpa,塔顶48℃,塔釜83℃;

回收塔T160塔塔顶操作压力为8kpa,塔顶38℃,塔釜60℃;

尾气吸收塔T170塔塔顶操作压力为150kpa,塔顶25℃,塔釜35℃;

预分馏塔T110塔釜乙醛酸甲酯溶液乙醛酸甲酯典型含量约8%。

吸收塔T120下部侧线采出物料8的乙醛酸甲酯浓度的典型操作范围为23%。水解塔T130塔釜物料19的乙醛酸浓度的典型操作范围为20~40%;浓缩塔T140塔釜的典型乙醛酸水溶液产品24浓度为50%。

本发明提供的一种乙醛酸精制的工艺方法和装置,可以与采用乙醇酸甲酯氧化制备乙醛酸甲酯的工艺路线完美结合,进一步水解并浓缩生产乙醛酸,最大幅度降低操作能耗,可以克服现有技术的缺陷,具有显著的实用性及经济效益,应用前景广阔。

应用实施例2:

如图2所示,它是图1的一种演变工艺方法,相对图1提供的流程,预分馏塔T110下部增设第二循环冷却段S1102,采用预分馏塔第二循环冷却器E1102冷却;预分馏塔T110顶部增设第三循环冷却段S1103,采用预分馏塔第三循环冷却器E1103冷却。相对图1提供的流程,吸收塔T120塔顶第三循环冷却段S1203取消循环冷却,改为净化段。

应用实施例3:

如图3所示,它是图2的一种演变工艺方法,相对图2提供的流程,预分馏塔T110底部循环冷却段S1101变为汽提段S1104,采用预分馏塔循环加热器E1104加热;工艺气进料至第二循环冷却段S1102与汽提段S1104之间;预分馏塔T110顶部第三循环冷却段S1103取消。采用此变形工艺方法,可以降低预分馏塔T110塔釜出料中不凝气和乙醛酸甲酯含量,提高预分馏塔T110塔顶乙醛酸甲酯收率,降低回收塔T160处理量,减少设备投资、降低操作能耗。

应用实施例4:

如图4所示,它是图1的一种演变工艺方法,相对图1提供的流程,步骤(S1)、步骤(S2)中所述的预分馏塔T110和吸收塔T120可以串联成一台塔,以节省占地面积。

应用实施例5:

如图5所示,它是图1的一种演变工艺方法,相对图1提供的流程,水解塔T130塔釜无加热,省略水解塔再沸器E1302,增加一台水解釜V1401,水解塔T130塔釜液相物料19进入水解釜V1401顶部;水解釜V1401底部采用水解釜再沸器E1403加热;水解釜V1401底部液相物料40进入浓缩塔T140塔釜;水解釜V1401顶部气相物料39进入水解塔T130塔釜。

应用实施例6:

如图6所示,它是对图1提供的流程的进一步补充,增设干燥单元,使得吸收塔T120塔顶分流的气相6脱除水分后再返回反应系统。气相6先进干燥塔T180塔釜,在塔内与吸收剂逆流接触,脱除水分后,再经除雾器D1801脱除雾沫夹带后,干燥的循环气41返回反应系统。干燥塔T180塔釜物流42经溶剂再生塔进料预热器E1802与溶剂再生塔T190塔釜物流49换热后的物流43进入溶剂再生塔T190上部。溶剂再生塔T190塔釜采用溶剂再生塔再沸器E1901加热;溶剂再生塔T190塔釜液相物料49换热后物流50作为再生的溶剂,再经溶剂冷却器E1801冷却后的物流51进入干燥塔T180上部;溶剂再生塔T190塔顶气相44经溶剂再生塔冷凝器E1902冷凝后的凝液45分为两股,一股作为回流液46直接返回至溶剂再生塔T190塔顶,另一股凝液是脱出的废水47。废水47去吸收塔T120塔顶或排出装置、去废水处理。典型的脱水溶剂可采用三甘醇(TEG)、乙二醇(EG)等。补充溶剂48进溶剂再生塔再沸器E1901入口。

本发明提供了一种乙醛酸精制的工艺方法和装置,它是一种在急冷吸收乙醛酸甲酯工艺气后,经过水解和浓缩操作生产乙醛酸水溶液产品,并副产甲醇产品的工艺方法和装置。整个装置至少包括预分馏塔T110、吸收塔T120、水解塔T130、浓缩塔T140、甲醇精馏塔T150、回收塔T160和尾气吸收塔T170等七台塔及其配套设备。本发明可以与采用乙醇酸甲酯氧化制备乙醛酸甲酯的工艺路线完美结合,进一步水解并浓缩生产乙醛酸,最大幅度降低操作能耗,可以克服现有技术的缺陷,具有显著的实用性及经济效益,应用前景广阔。

结合实施例加以具体说明,相关领域的人员完全可以根据本发明提供的方法进行适当改动或变更与组合,来实现该技术。需要特别说明的是,所有这些通过对本发明提供的工艺流程进行相类似的改动或变更与重新组合,对本领域技术人员来说是显而易见的,都被视为在本发明的精神、范围和内容中。

- 乙醛酸精制的工艺方法和装置

- 乙醛酸的提纯精制工艺方法