一种电镀废水的处理方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及工业废水处理方法领域,尤其涉及一种电镀废水的处理方法。

背景技术

电镀是对金属和非金属表面进行装饰、防护及获得某些新性质的一种工艺过程,可以改变金属或非金属制品的表面属性,如抗腐蚀性、外观装饰性、导电性和耐磨性等。其通用性强、使用面广,几乎所有工业都有一定范围的电镀加工,特别是电子工业和某些尖端技术上更需要特殊的功能性镀层。

电镀行业是工业产业链中极其重要的环节,关系到区域工业产品生产的配套能力。为进一步加快经济发展,提高产业竞争力,西部某市正全力推进汽车零部件、户外照明、安防等产业,工业园区对电镀的需求越来越迫切。

通过引进集控区这一电镀生产组织模式,采取产品生产与污染治理分流管理的办法,对电镀企业实施统一管理、统一治理、节约资源、降低能耗,能够形成有效的相互约束机制,促进电镀行业可持续发展,并可以完善区域的招商引资环境,加速推进区域的工业化进程。

电镀集控区产生的含铬废水、含镍废水、含铜锌锡废水、高浓度有机废水、含氰废水、含银废水、酸碱综合废水、电镀混合废水等各类废水处理工艺是否可行,是实现电镀产业有序、持续、和谐发展,从而有效地改善当地的环境的关键。

发明内容

为了克服现有技术中的缺陷,提供一种电镀废水的处理方法。

本发明通过下述方案实现:

一种电镀废水的处理方法,该方法包括以下步骤:

第一步、将各个电镀车间的电镀废水按照含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水进行分类;

第二步、设置七条相互隔离的废水收集管,分别将各个电镀车间的含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水对应收集,然后分别输送至对应的集水池内;

第三步、将含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水分别进行预处理;

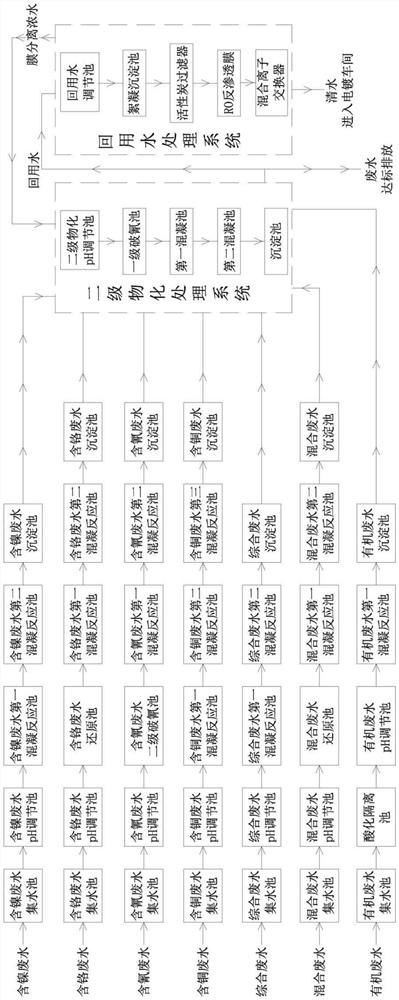

第四步、将分别预处理后的电镀废水输送到二级物化处理系统,所述二级物化处理系统包括前后依次连通的二级物化pH调节池、一级破氰池、第一混凝池、第二混凝池、沉淀池,经过沉淀池处理后达标的废水一部分直接达标排放,另一部分进入回用水处理系统,经过回用水处理系统处理后的清水回用至电镀车间,回用水处理系统产生的膜分离浓水进入二级生化物化处理系统处理。

在第三步中,所述含镍废水的预处理过程为:将各个电镀车间的所述含镍废水在含镍废水收集池内进行收集,然后进入含镍废水pH调节池中,投加石灰调节pH值至11.5,然后进入含镍废水第一混凝反应池和含镍废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入含镍废水沉淀池进行固液分离处理,即完成含镍废水的预处理,随即进入二级物化pH调节池;

所述含铬废水的预处理过程为:将各个电镀车间的所述含铬废水在含铬废水收集池内进行收集,然后进入含铬废水pH调节池中调节pH值至2.5-3,然后进入含铬废水还原池,在所述含铬废水还原池内首先投加过量的亚硫酸盐,还原反应25分钟,随后进入含铬废水第一混凝反应池和含铬废水第二混凝反应池,分别加碱调整pH值至8,使得含铬废水中的三价铬形成氢氧化铬沉淀,然后进入含铬废水沉淀池进行固液分离处理,即完成含铬废水的预处理,随即进入二级物化pH调节池;

所述含氰废水的预处理过程为:将各个电镀车间的所述含氰废水在含氰废水收集池内进行收集,然后进入含氰废水pH调节池中调节pH值至10-11,然后进入含氰废水二级破氰池,分别添加次氯酸钠和次氯酸进行二级破氰处理,随后依次进入含氰废水第一混凝反应池和含氰废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入含氰废水沉淀池进行固液分离处理,即完成含氰废水的预处理,随即进入二级物化pH调节池;

所述含铜废水的预处理过程为:将各个电镀车间的所述含铜废水在含铜废水收集池内进行收集,然后进入含铜废水pH调节池中投加石灰调节pH值至11.5,进入含铜废水第一混凝反应池并投加硫化钠,随后依次进入含铜废水第二混凝反应池和含铜废水第三混凝反应池,分别对应投加PAM进行混凝反应,随后进入含铜废水沉淀池进行固液分离处理,即完成含铜废水的预处理,随即进入二级物化pH调节池;

所述综合废水的预处理过程为:将各个电镀车间的所述综合废水在综合废水收集池内进行收集,然后进入综合废水pH调节池中调节pH值至中性,随后依次进入综合废水第一混凝反应池和综合废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入综合废水沉淀池进行固液分离处理,即完成综合废水的预处理,随即进入二级物化pH调节池;

所述混合废水的预处理过程为:将各个电镀车间的所述混合废水在混合废水收集池内进行收集,然后进入混合废水pH调节池中调节pH值至2.5,然后进入混合废水还原池,在所述混合废水还原池内投加亚硫酸钠,随后依次进入混合废水第一混凝反应池和混合废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入混合废水沉淀池进行固液分离处理,即完成混合废水的预处理,随即进入二级物化pH调节池;

所述有机废水的预处理过程为:将各个电镀车间的所述有机废水在有机废水收集池内进行收集,然后进入酸化隔离池,随后进入有机废水pH调节池中调节pH值至中性,随后进入有机废水第一混凝反应池,对应投加PAM进行混凝反应,随后进入有机废水沉淀池进行固液分离处理,即完成有机废水的预处理,随即进入二级物化pH调节池。

所述含铬废水预处理过程中所述六价铬与亚硫酸盐的质量比为1:4,所述亚硫酸盐为亚硫酸氢钠、亚硫酸钠或者焦亚硫酸钠;

所述含氰废水包括离子交换树脂处理后的含银废水,所述含银废水经离子交换树脂回收银离子。

在所述二级物化处理系统的二级物化pH调节池中投加片碱调整pH值至11,随后进入一级破氰池,在一级破氰池内投加次氯酸钠,随后依次进入第一混凝池、第二混凝池,分别在第一混凝池、第二混凝池中加入硫化钠和PAM,然后进入沉淀池进行固液分离处理。

所述回用水处理系统包括前后依次连通的回用水调节池、絮凝沉淀池、活性炭过滤器、RO反渗透膜、混合离子交换器,经过二级物化处理系统处理达标排放的废水部分进入回用水调节池,然后依次经过絮凝沉淀池、活性炭过滤器去除细小颗粒、胶体、悬浮颗粒、色度、浊度、细菌、大分子有机物,随后进入RO反渗透膜中去除水中溶解盐类、有机大分子,再经过混合离子交换器,使清水电导率低于300μs/cm达到回用水标准,进入电镀车间循环使用,产生的膜分离浓水进入二级生化物化处理系统处理。

本发明的有益效果为:

1.电镀废水的处理达标的前提是分流彻底,分类收集进入废水处理系统,针对不同的废水采用不同工艺处理,也是达标的基本保障。如果不同性质的废水一旦相混,就会造成超标排放。因此,本申请把废水分为七大类,并根据其不同的性质而采用不同处理工艺,即含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水,可以确保电镀废水长期稳定达标排放。

2.本申请优先选用亚硫酸氢钠作为反应药剂,处理后的六价铬浓度≤0.15mg/L,总铬≤0.825mg/L,符合《电镀污染物排放标准》(GB21900-2008)表2有毒污染物排放限值(监控位置为车间或生产设施废水排放口),本申请含铬废水的预处理处理效率较高,并能回收利用氢氧化铬,设备和操作也较简单。

3.本申请含氰废水包括离子交换树脂处理后的含银废水,所述含银废水经离子交换树脂回收银离子。其中总银浓度低于《水质银的测定镉试剂2B分光光度法》(HJ490-2009)检出限(0.01mg/L),并可满足《电镀污染物排放标准》(GB21900-2008)中特别排放限值要求。

4.所述回用水处理系统包括前后依次连通的回用水调节池、絮凝沉淀池、活性炭过滤器、RO反渗透膜、混合离子交换器,经过二级物化处理系统处理达标排放的废水部分进入回用水调节池,然后依次经过絮凝沉淀池、活性炭过滤器去除细小颗粒、胶体、悬浮颗粒、色度、浊度、细菌、大分子有机物,随后进入RO反渗透膜中去除水中溶解盐类、有机大分子,再经过混合离子交换器,使清水电导率低于300μs/cm达到回用水标准,进入电镀车间循环使用,产生的膜分离浓水进入二级生化物化处理系统处理,节约了水资源。

附图说明

图1为本发明一种电镀废水的处理方法的工艺流程图。

具体实施方式

下面对本发明优选的实施例进一步说明:

一种电镀废水的处理方法,该方法包括以下步骤:

第一步、将各个电镀车间的电镀废水按照含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水进行分类;

第二步、设置七条相互隔离的废水收集管,分别将各个电镀车间的含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水对应收集,然后分别输送至对应的集水池内。

各个集水池的容积应保证有3小时以上的水力停留时间,预防出现事故,留有一定缓冲时间。各个集水池内做玻璃钢防腐,池体加盖。七条相互隔离的废水收集管装有带累积值的流量计。

第三步、将含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水分别进行预处理;

第四步、将分别预处理后的电镀废水输送到二级物化处理系统,所述二级物化处理系统包括前后依次连通的二级物化pH调节池、一级破氰池、第一混凝池、第二混凝池、沉淀池,经过沉淀池处理后达标的废水一部分直接达标排放,另一部分进入回用水处理系统,经过回用水处理系统处理后的清水回用至电镀车间,回用水处理系统产生的膜分离浓水进入二级生化物化处理系统处理。

预处理后的各废水进入二级物化处理系统的二级物化pH调节池内,二级物化处理系统处理后主要污染物浓度均可满足《电镀污染物排放标准》(GB21900-2008)表2限值,部分达标排放,部分用于中水回用,本申请中,级物化处理系统处理后的各项污染物指标于表1所示。

表1本申请总排口排放标准(除pH外,单位mg/L)

西部某市采用电镀集控区这一新的生产组织模式,采取产品生产与污染治理分流管理的办法,对集控区内各电镀企业的废水集中管理、集中治理、集中监控。

电镀废水的处理达标的前提是分流彻底,分类收集进入废水处理系统,针对不同的废水采用不同工艺处理,也是达标的基本保障。如果不同性质的废水一旦相混,就会造成超标排放。因此,本申请把废水分为七大类,并根据其不同的性质而采用不同处理工艺,即含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水,可以确保电镀废水长期稳定达标排放。

在本实施例中,为了便于废水的处理,电镀废水收集管道按8条设计,7用1备,满足日常和应急的需求。含镍废水、含铬废水、含氰废水、含铜废水、综合废水、混合废水、有机废水的废水收集管直接与电镀车间相应的清洗缸溢流口及排水底阀相连。分类收集为废水的分质处理奠定了基础,是清洁生产和处理是否能达标、能否实现回用的关键。

在实际生产中,严格规定按电镀前清洗废水和不同的镀种,镀槽(包括其清洗槽),设置互相独立的围堰(或托盘)。该围堰可以集汇各类不同的废水进入各自不同的集水井和管道。还要能确保被接纳镀种,设备的跑、冒、滴、漏废水和镀槽开裂造成意外事故槽液。围堰选用PP材料、PVC材料和混凝土加FRP(环氧玻璃钢)。

在第三步中,所述含镍废水的预处理过程为:将各个电镀车间的所述含镍废水在含镍废水收集池内进行收集,然后进入含镍废水pH调节池中,投加石灰调节pH值至11.5,然后进入含镍废水第一混凝反应池和含镍废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入含镍废水沉淀池进行固液分离处理,即完成含镍废水的预处理,随即进入二级物化pH调节池;

含镍废水的预处理的设计处理规模500m

所述含铬废水的预处理过程为:将各个电镀车间的所述含铬废水在含铬废水收集池内进行收集,然后进入含铬废水pH调节池中调节pH值至2.5-3,然后进入含铬废水还原池,在所述含铬废水还原池内首先投加过量的亚硫酸盐,还原反应25分钟,随后进入含铬废水第一混凝反应池和含铬废水第二混凝反应池,分别加碱调整pH值至8,使得含铬废水中的三价铬形成氢氧化铬沉淀,然后进入含铬废水沉淀池进行固液分离处理,即完成含铬废水的预处理,随即进入二级物化pH调节池;

所述含铬废水的预处理设计处理规模700m

所述含铬废水预处理过程中用亚硫酸盐处理含铬废水,主要是在酸性条件下,使废水中的六价铬还原成三价铬,然后加碱调整废水pH值,使其形成氢氧化铬沉淀而除去,废水得到净化。本申请中,所述亚硫酸盐为亚硫酸氢钠、亚硫酸钠或者焦亚硫酸钠,亚硫酸盐还原六价铬必须要酸性条件下进行,当酸度增加时,反应有利于朝生成三价铬方向进行。当pH值≤2.0时,反应可在5min左右进行完毕;当pH值在2.5~3.0时,反应时间在20~30min;当pH值≥3.0时,反应速度缓慢。本实施例中,控制含铬废水pH值在2.5~3.0,反应时间控制在25min。

由于废水中还存在其他杂质离子,又由于操作过程中的其他原因等,实际生产中的投放量一般高于理论计算量。本实施例中,所述六价铬与亚硫酸盐的质量比为1:4。

所述含氰废水的预处理过程为:将各个电镀车间的所述含氰废水在含氰废水收集池内进行收集,然后进入含氰废水pH调节池中调节pH值至10-11,然后进入含氰废水二级破氰池,分别添加次氯酸钠和次氯酸进行二级破氰处理,随后依次进入含氰废水第一混凝反应池和含氰废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入含氰废水沉淀池进行固液分离处理,即完成含氰废水的预处理,随即进入二级物化pH调节池;

所述含氰废水包括离子交换树脂处理后的含银废水,所述含银废水经离子交换树脂回收银离子。其中总银浓度低于《水质银的测定镉试剂2B分光光度法》(HJ490-2009)检出限(0.01mg/L),并可满足《电镀污染物排放标准》(GB21900-2008)表2中特别排放限值要求。

由于废水中含有CN-,在遇到酸性物质时会还原成毒性很强的氰气,对人体和环境危害很大,所以在生产中要特别注意避免含氰废水与酸性物质接触,以免造成不良事故。在所述二级物化处理系统的二级物化pH调节池中投加片碱调整pH值至11,随后进入一级破氰池,在一级破氰池内投加次氯酸钠,随后依次进入第一混凝池、第二混凝池,分别在第一混凝池、第二混凝池中加入硫化钠和PAM,然后进入沉淀池进行固液分离处理。

氰虽不属于有毒污染物废水,但其毒性极大,在预处理中单独收集,本申请经两步完成处理。第一步,CN-在碱性条件下被NaClO氧化成CNCl,CNCl很快水解成微毒的CNO-,第二步则是继第一步反应之后,用HClO再将CNO-进一步氧化成N

所述含铜废水的预处理过程为:将各个电镀车间的所述含铜废水在含铜废水收集池内进行收集,然后进入含铜废水pH调节池中投加石灰调节pH值至11.5,进入含铜废水第一混凝反应池并投加硫化钠,随后依次进入含铜废水第二混凝反应池和含铜废水第三混凝反应池,分别对应投加PAM进行混凝反应,随后进入含铜废水沉淀池进行固液分离处理,即完成含铜废水的预处理,随即进入二级物化pH调节池;

在本申请中,含铜废水与含锡废水、含锌废水汇合在一起后进行预处理,因这三种金属离子可在一定的pH值的条件下(pH值7.5-11.5)经二级混凝反应而产生氢氧化物沉淀而去除达标(锌属于二性物质),经不同的pH值进行二次混凝反应沉淀去除效果更明显。本申请含铜废水预处理过程中铜、锌、锡去除效率可达99%、92%、94%,设计处理规模800m

所述综合废水的预处理过程为:将各个电镀车间的所述综合废水在综合废水收集池内进行收集,然后进入综合废水pH调节池中调节pH值至中性,随后依次进入综合废水第一混凝反应池和综合废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入综合废水沉淀池进行固液分离处理,即完成综合废水的预处理,随即进入二级物化pH调节池;

本申请中综合废水为酸碱综合废水,水质较为简单,采用pH值调节、混凝反应、沉淀工艺处理达标后,再进入二级物化pH调节池。处理后的酸碱综合废水各项污染物排放浓度均满足GB21900表2浓度限值,设计处理规模600m

所述混合废水的预处理过程为:将各个电镀车间的所述混合废水在混合废水收集池内进行收集,然后进入混合废水pH调节池中调节pH值至2.5,然后进入混合废水还原池,在所述混合废水还原池内投加亚硫酸钠,随后依次进入混合废水第一混凝反应池和混合废水第二混凝反应池,分别对应投加PAM进行混凝反应,随后进入混合废水沉淀池进行固液分离处理,即完成混合废水的预处理,随即进入二级物化pH调节池;

本申请中混合废水水质较为简单,污染物以pH和少量重金属为主。该废水的处理原则是先调节pH值再混凝化学沉淀去除其它重金属,由于废水中可能含有少量Ni和Cr6+,故化学沉淀药剂添加以沉淀镍和Cr6+为主,确保其在预处理设施排放口达标排放。处理后的电镀混合废水总镍、总铬预处理设施排口浓度均满足GB21900表2浓度限值,设计处理规模40m

所述有机废水的预处理过程为:将各个电镀车间的所述有机废水在有机废水收集池内进行收集,然后进入酸化隔离池,随后进入有机废水pH调节池中调节pH值至中性,随后进入有机废水第一混凝反应池,对应投加PAM进行混凝反应,随后进入有机废水沉淀池进行固液分离处理,即完成有机废水的预处理,随即进入二级物化pH调节池。

本实施例中,有机废水主要污染物包括金属物件表面油脂、有机物、悬浮物及氨氮等。有机废水采用酸化隔油、混凝反应、沉淀预处理后进入二级物化深度处理后外排,处理后的高浓度有机废水各项污染物排放浓度均满足GB21900表2浓度限值,设计处理规模1000m

所述回用水处理系统包括前后依次连通的回用水调节池、絮凝沉淀池、活性炭过滤器、RO反渗透膜、混合离子交换器,经过二级物化处理系统处理达标排放的废水部分进入回用水调节池,然后依次经过絮凝沉淀池、活性炭过滤器去除细小颗粒、胶体、悬浮颗粒、色度、浊度、细菌、大分子有机物,随后进入RO反渗透膜中去除水中溶解盐类、有机大分子,再经过混合离子交换器,使清水电导率低于300μs/cm达到回用水标准,进入电镀车间循环使用,产生的膜分离浓水进入二级生化物化处理系统处理,节约了水资源。本申请经过回用水处理系统处理后的清水的水质于表2所示,从表2中可以看出,经过回用水处理系统处理后,所产生的清水完全达到回用水标准。

表2经过回用水处理系统处理后水质指标一览表

本申请各类电镀废水处理设施的设计规模于表3所示,各电镀废水预处理阶段的处理效率如表4所示。从表3、4可以看出,本申请各个种类电镀废水的预处理工序可以有效减轻后续处理工序的负荷,提高本申请的出水水质,对周围环境造成的影响更小。

表3各类废水设计规模(单位:m

表4各预处理单元处理效率一览表

尽管已经对本发明的技术方案做了较为详细的阐述和列举,应当理解,对于本领域技术人员来说,对上述实施例做出修改或者采用等同的替代方案,这对本领域的技术人员而言是显而易见,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种电镀废水处理用离子交换纤维及电镀废水处理方法

- 电镀废水处理装置以及电镀废水处理方法