微动开关高速勾拉簧组装设备

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及微动开关勾拉簧自动装配技术领域,特别是涉及一种微动开关高速勾拉簧组装设备。

背景技术

微动开关是具有微小接点间隔和快动机构,用规定的行程和规定的力进行开干动作的接点机构,用外壳覆盖,其外部有驱动杆的一种开关,因为其开关的触点间距比较小,故名微动开关,又叫灵敏开关。

如图1所示,传统的微动开关主要包括底壳100、公共端200、拉簧300以及动片400,其中,动片400一端端部位于常闭触头和常开触头之间,动片400和公共端200上均设有勾孔,拉簧300一端钩挂在动片400勾孔上,另一端钩挂在公共端200勾孔上,实现动片400和公共端的电连接,拉簧300的拉力使动片400的一端时刻保持着与常闭触头(或者常开触头)相抵的状态。

在传统的组装工作中,装配大部分是由人工来全面装配的,而人工装配存在占用时间长、速度慢、精度不可控以及消耗更多的人力资源,底壳100为防止里面槽位装有灰尘或者其他杂物,一般都是反面朝上存放,组装时要先将底壳100翻转至正面朝上再进行组装,而更艰难的是,拉簧300在安装时,需要在拉伸状态下完成两端的钩挂动作,如此安装完的拉簧300才能时刻保持动片400与常闭触头(或者常开触头)相抵的状态,而在这一道工序中投入大量的人力资源后,达到的效果产量却难以突破,因此为了提高产能,解放手工劳动力,自动化设备变应时而生,用以解决消耗的人力,以达到更多高质量的产能。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供微动开关高速勾拉簧组装设备,设有微动开关,所述微动开关包括底壳、公共端、拉簧、动片,所述公共端左侧上设有勾孔,所述拉簧两侧端部设有弯钩,所述微动开关高速勾拉簧组装设备设有机架,所述机架上设有底壳上料机构、公共端上料机构、拉簧上料机构、动片上料机构、组装机构、组装下料机构,所述底壳上料机构连接有翻转机构;

所述底壳上料机构设置于所述机架上,用于输送底壳至组装下料机构的组装位置固定;

所述翻转机构设置于所述底壳上料机构上,用于翻转位于所述底壳上料机构上的底壳,使底壳的安装面朝上;

所述公共端上料机构设置于所述机架上,用于输送公共端至组装机构组装位置;

所述拉簧上料机构设置于所述机架上,用于输送拉簧并将拉簧输送至组装机构组装位置;

所述组装机构位于所述拉簧上料机构的末端,用于将拉簧其中一端部的弯钩勾入公共端的勾孔中;

所述动片上料机构设于所述机架,用于输送并调整动片至组装机构组装位置中,并将动片勾入拉簧另一端部的弯钩上,以形成半成品;

所述组装下料机构设于所述机架,用于将半成品安装到底壳内后进行下料。

进一步的,所述底壳上料机构上设有底壳震动盘、第一底壳直振料道、第二底壳直振料道以及拨料机构,所述第一底壳直振料道的一端与底壳震动盘的出料口相对,所述第二底壳直振料道右侧设有固定板,所述固定板上水平设置有第一驱动机构,所述第一驱动机构的轴端上垂直设置有第二驱动机构,所述第二驱动机构的轴端上设有底壳错位机构,所述底壳错位机构上设有第一感应器,所述第二底壳直振料道右端上方设有第二感应器,所述第二底壳直振料道上设置有第三驱动机构,所述拨料机构位于第二底壳直振料道的末端。

进一步的,所述翻转机构位于第一底壳直振料道和第二底壳直振料道之间,所述翻转机构设有旋转机构,所述旋转机构上设有转盘,所述转盘上设有料座,所述料座上设有与底壳外形相适配的槽孔,所述料座的数量为至少一个,当料座的数量大于一个时,多个所述料座呈环形间隔设置在所述转盘上;所述转盘可在将料座与第一底壳直振料道的末端对齐和将料座与第二底壳直振料道的首端对齐的位置之间进行转动;所述转盘左侧后方设有推动机构。

进一步的,所述拨料机构上设有升降台,所述升降台设有可容纳底壳的通道,所述通道用于接收并承载从第二底壳直振料道末端送出的底壳,另设有第四驱动机构,用于驱动升降台相对于第二底壳直振料道做垂直升降运动;所述升降台上设有至少一个所述通道,当所述通道的数量大于一个时,多个所述通道呈竖直间隔设置在所述升降台上。

进一步的,公共端上料机构设有公共端振动盘、公共端直振料道,所述公共端直振料道的一端与所述公共端振动盘的出料口相对,所述公共端直振料道另一端前方设有公共端第一错位机构,所述公共端第一错位机构左侧设有第五驱动机构,右侧设有公共端第二错位机构,所述公共端第二错位机构后方设有第六驱动机构,后方设有夹治具,所述夹治具左侧设有第七驱动机构;所述公共端第一错位机构设有第三感应器、错位滑块,所述错位滑块设置于第五驱动机构右侧,所述第三感应器设置于公共端直振料道末端上方;所述夹治具上设有公共端嵌入槽位,所述夹治具中间设有组装通道。

进一步的,所述拉簧上料机构设有拉簧振动盘、拉簧直振轨道、输送机构、夹取机构,所述拉簧直振料道的一端与第三振动盘的出料口相对,所述拉簧直振料道上设有第四感应器,所述夹取机构设有拉簧直振料道末端上方,所述输送机构设置于夹取机构前方,所述输送机构右侧设有第八驱动机构;所述输送机构右端上方设有挂杆,所述挂杆用于钩挂拉簧,所述输送机构右端中间还设有斜面通孔。

进一步的,所述动片上料机构设有动片振动盘、动片直振轨道、滑台,所述动片直振轨道的一端与动片振动盘的出料口相对,所述动片直振轨道末端上设有第五感应器,所述动片直振轨道末端设有动片推动治具,所述推动治具一侧设有第八驱动机构,所述动片直振轨道后方设有滑台,所述滑台上设有两轴驱动机构,所述两轴驱动机构上设有动片夹紧机构,所述动片夹紧机构上设有与动片形状相适配的嵌位槽。

进一步的,所述组装机构设有斜面滑台,所述斜面滑台后方设有组装错位机构,所述组装错位机构后方设有第九驱动机构;所述斜面滑台前方设有拉簧定位台,所述拉簧定位台上方设有上夹治具,下方设有下夹治具,所述上夹治具上连接有上夹驱动机构,所述下夹治具下方连接有下夹驱动机构。

进一步的,所述组装下料机构设置于公共端上料机构前方,所述组装下料机构设有第二两轴驱动机构,所述第二两轴驱动机构上设有旋转驱动机构,旋转驱动机构上设有接料机构,所述接料机构上设有与半成品侧面形状相适配的卡槽。

一种实施上述微动开关高速勾拉簧组装设备的运作方法,包括以下步骤

A.底壳上料翻转输送:底壳通过底壳震动盘输送至第一底壳直振料道,第一感应器感应到底壳到位后,第二驱动机构驱动底壳错位机构下降,第一驱动机构再驱动底壳错位机构向前移动,底壳错位机构将底壳推入料座上的槽孔中;此时所述旋转机构驱动转盘转动,然后由推动机构将底壳推出至第二底壳直振料道上,底壳通过第二底壳直振料道输送至升降台的通道中,第三驱动机构驱动拨料机构移动至组装下料机构接料机构下方等待组装;

B.公共端上料:公共端通过公共端振动盘输送至公共端直振料道,第三感应器感应公共端到位后,第五驱动机构驱动公共端第一错位机构向右推进将公共端推动至夹治具前方,第六驱动机构驱动公共端第二错位机构将公共端向前推动至夹治具里的公共端嵌入槽位中,第七驱动机构驱动夹治具向右移动至组装机构组装位置上待机;

C.拉簧上料:拉簧通过拉簧振动盘输送至拉簧直振轨道,第四感应器感应拉簧到位后夹取机构夹取拉簧并将拉簧钩挂在所述挂杆上,第八驱动机构驱动输送机构移动至组装机构中的斜面滑台上待机;

D.动片上料:动片通过动片振动盘输送至动片直振轨道上,第五感应器感应动片到位后第八驱动机构驱动推动治具将动片向前推动至动片夹紧机构上的嵌位槽中,滑台向左移动将至组装机构组装位置上待机;

E.半成品组装:输送机构移动至斜面滑台上时垂直悬挂在挂杆的拉簧下端受力随之倾斜,第九驱动机构驱动组装错位机构将拉簧向前推动,使拉簧穿过斜面通孔输送至拉簧定位台上;

此时在上夹驱动机构与下夹驱动机构驱动下,上夹治具与下夹治具将拉簧夹紧,并带动拉簧上升移动穿过组装通道到达夹治具上方将拉簧的弯钩勾入公共端勾孔中;

两轴驱动机构驱动动片夹紧机构上升,将动片的勾孔钩入拉簧弯钩上,以形成半成品;此时第七驱动机构驱动夹治具移动至初始位置;

F.组装下料:旋转驱动机构驱动接料机构旋转,使得接料机构与半成品相对,第二两轴驱动机构驱动接料机构向前移动至夹治具前方,第六驱动机构驱动公共端第二错位机构将公共端向前推动至夹治具里的公共端嵌入槽位中,此时公共端将公共端嵌入槽位中的半成品往前推进接料机构的卡槽中,第二两轴驱动机构驱动接料机构后退,旋转驱动机构驱动接料机构旋转使得接料机构与拨料机构相对,第二两轴驱动机构驱动接料机构下压将半成品压入拨料机构的升降台上的底壳中,半成品装入底壳后下料到下个工序中。

本发明的有益效果是:

本发明通过设置有底壳上料机构、公共端上料机构、拉簧上料机构、动片上料机构、组装机构、组装下料机构、翻转机构,底壳上料机构将输送底壳至成品组装下料机构的组装位置固定;翻转机构用于翻转位于底壳上料机构上的底壳,使底壳的安装面朝上;公共端上料机构将公共端上料并输送至组装位置;拉簧上料机构输送拉簧上料并将拉簧输送至组装机构组装位置;组装机构将拉簧其中一端部的弯钩勾入公共端的勾孔中;动片上料机构输送并调整动片至组装机构组装位置中,并将动片勾入拉簧另一端部的弯钩上,以形成半成品;组装下料机构将半成品安装到底壳内后进行下料,通过各机构的配合运作以此实现自动翻转底壳,能够自动化装配微动开关,解放手工劳动力,提高了装配效率,降低了生产成本,且装配流水线的灵活和多变,可以根据不同客户的不同要求和需求产生不同的设备和制定一套符合客户需要的设备。

附图说明

附图1为本实施例微动开关高速勾拉簧组装设备中微动开关的公共端、拉簧、动片装配在底壳上的俯视图;

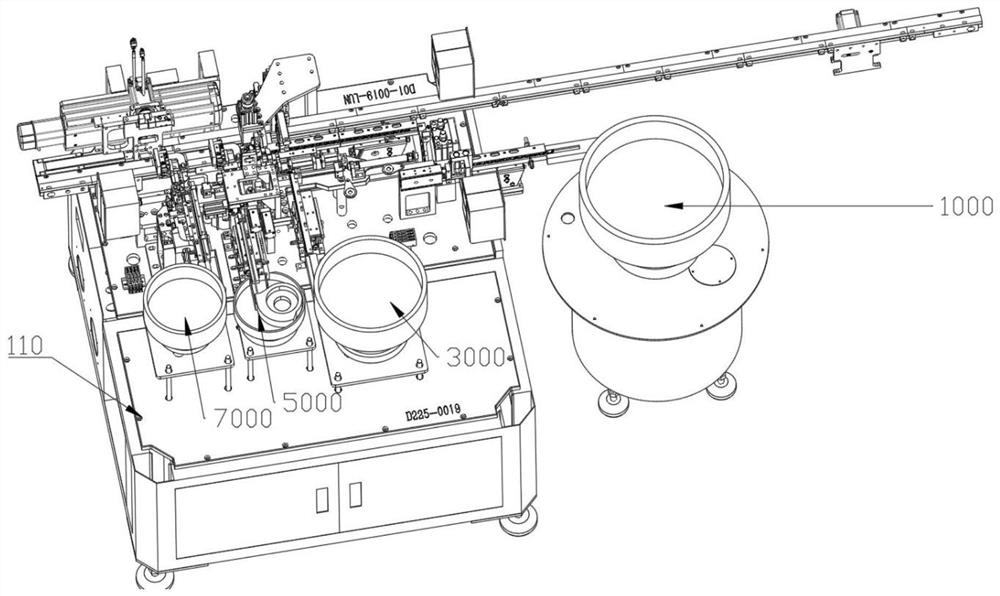

附图2为本实施例微动开关高速勾拉簧组装设备的整体结构立体图;

附图3为本实施例微动开关高速勾拉簧组装设备的整体结构俯视图;

附图4为本实施例微动开关高速勾拉簧组装设备的底壳上料机构的俯视图;

附图5为本实施例微动开关高速勾拉簧组装设备的底壳上料机构局部结构示意图之一;

附图6为本实施例微动开关高速勾拉簧组装设备的翻转机构结构示意图;

附图7为本实施例微动开关高速勾拉簧组装设备的底壳上料机构局部结构示意图之二;

附图8为本实施例微动开关高速勾拉簧组装设备的公共端上料机构俯视图;

附图9为本实施例微动开关高速勾拉簧组装设备的公共端上料机构局部结构示意图之一;

附图10为本实施例微动开关高速勾拉簧组装设备的公共端上料机构局部结构示意图之二;

附图11为本实施例微动开关高速勾拉簧组装设备的拉簧上料机构的俯视图;

附图12为本实施例微动开关高速勾拉簧组装设备的拉簧上料机构的立体图;

附图13为本实施例微动开关高速勾拉簧组装设备的拉簧上料机构的俯视图局部结构示意图之一;

附图14为本实施例微动开关高速勾拉簧组装设备的拉簧上料机构的俯视图局部结构示意图之二;

附图15为本实施例微动开关高速勾拉簧组装设备的动片上料机构的俯视图;

附图16为本实施例微动开关高速勾拉簧组装设备的动片上料机构的立体图;

附图17为本实施例微动开关高速勾拉簧组装设备的动片上料机构局部结构示意图;

附图18为本实施例微动开关高速勾拉簧组装设备的组装下料机构的立体图;

附图19为本实施例微动开关高速勾拉簧组装设备的组装下料机构的局部结构示意图;

附图20为本实施例微动开关高速勾拉簧组装设备的组装机构的结构示意图之一;

附图21为本实施例微动开关高速勾拉簧组装设备的组装机构的结构示意图之二;

附图22为本实施例微动开关高速勾拉簧组装设备的组装机构的局部结构示意图;

附图23为本实施例微动开关高速勾拉簧组装设备的拉簧勾入公共端状态示意图;

附图24为本实施例微动开关高速勾拉簧组装设备的半成品结构示意图;

附图25为本实施例微动开关高速勾拉簧组装设备的局部结构示意图。

具体实施方式

下面结合附图对本发明作更进一步的说明。

实施例,如附图1至25所示的微动开关高速勾拉簧组装设备,设有微动开关,微动开关包括底壳100、公共端200、拉簧300、动片400,公共端200左侧上设有勾孔,拉簧300两侧端部均设有弯钩,公共端200右侧中间设有槽2001,微动开关高速勾拉簧组装设备设有机架110,机架110上设有底壳上料机构1000、公共端上料机构3000、拉簧上料机构5000、动片上料机构7000、组装机构4000、成品组装下料机构6000,底壳上料机构1000连接有翻转机构2000;

底壳上料机构1000设置于机架110上,用于输送底壳100至成品组装下料机构6000的组装位置固定;翻转机构2000设置于底壳上料机构1000上,用于翻转位于底壳上料机构1000上的底壳100,使底壳100的安装面朝上;公共端上料机构3000设置于机架110上,用于输送公共端200至组装机构4000组装位置;拉簧上料机构5000设置于机架110上,用于输送拉簧300并将拉簧300输送至组装机构4000组装位置;组装机构4000位于拉簧上料机构5000的末端,用于将拉簧300其中一端部的弯钩勾入公共端200的勾孔中;动片上料机构7000设于机架110,用于输送并调整动片400至组装机构4000组装位置中,并将动片400勾入拉簧300另一端部的弯钩上,以形成半成品;组装下料机构6000设于机架110,用于将半成品安装到底壳100内后进行下料,以此实现自动装配,解放手工劳动力,提高了装配效率,降低了生产成本,且,其装配流水线的灵活和多变,可以根据不同客户的不同要求和需求产生不同的设备和制定一套符合客户需要的设备。

应当说明的是,上述底壳上料机构1000、公共端上料机构3000、拉簧上料机构5000、动片上料机构7000、组装机构4000、成品组装下料机构6000、翻转机构2000等部件的执行元件均可与控制系统电连接,并由控制系统控制而做出相应的动作,如何控制为现有技术,这里不再进行赘述,机架110还设有与控制系统(未图示)电连接的控制面板(未图示),用于操控控制系统以及显示工作状态

底壳上料机构1000上设有底壳震动盘11、第一底壳直振料道12、第二底壳直振料道17以及拨料机构18,第一底壳直振料道12的一端与底壳震动盘11的出料口相对,第二底壳直振料道17右侧设有固定板151,固定板151上水平设置有第一驱动机构15,第一驱动机构15的轴端上垂直设置有第二驱动机构13,第二驱动机构13的轴端上设有底壳错位机构14,底壳错位机构14上设有第一感应器(未图示),第二底壳直振料道17右端上方设有第二感应器(未图示),第二底壳直振料道17上设置有第三驱动机构19,拨料机构18位于第二底壳直振料道17的末端。

翻转机构2000位于第一底壳直振料道12和第二底壳直振料道17之间,翻转机构2000设有旋转机构21,旋转机构21上设有转盘22,转盘22上设有料座23,料座23上设有与底壳100外形相适配的槽孔231,料座23的数量为至少一个,当料座23的数量大于一个时,多个料座23呈环形间隔设置在转盘22上;转盘22可在将料座23与第一底壳直振料道12的末端对齐和将料座23与第二底壳直振料道17的首端对齐的位置之间进行转动;转盘22左侧后方设有推动机构16。

拨料机构18上设有升降台181,升降台181设有可容纳底壳100的通道,所18述通道用于接收并承载从第二底壳直振料道17末端送出的底壳100,另设有第四驱动机构,用于驱动升降台181相对于第二底壳直振料道17做垂直升降运动;升降台181上设有至少一个通道,当通道的数量大于一个时,多个通道呈竖直间隔设置在升降台181上。

公共端上料机构3000设有公共端振动盘31、公共端直振料道32,公共端直振料道32的一端与公共端振动盘31的出料口相对,公共端直振料道32另一端前方设有公共端第一错位机构36,公共端第一错位机构36左侧设有第五驱动机构33,右侧设有公共端第二错位机构37,公共端第二错位机构37后方设有第六驱动机构34,后方设有夹治具38,夹治具38左侧设有第七驱动机构35;公共端第一错位机构36设有第三感应器362(未图示)、错位滑块361,错位滑块361设置于第五驱动机构33右侧,第三感应器362(未图示)设置于公共端直振料道32末端上方;夹治具38上设有公共端嵌入槽位381,夹治具38中间设有组装通道382。

拉簧上料机构5000设有拉簧振动盘51、拉簧直振轨道52、输送机构55、夹取机构57,拉簧直振料道52的一端与第三振动盘51的出料口相对,拉簧直振料道52上设有第四感应器(未图示),夹取机构57设有拉簧直振料道52末端上方,输送机构55设置于夹取机构57前方,输送机构55右侧设有第八驱动机构56;输送机构55右端上方设有挂杆551,挂杆551用于钩挂拉簧300,输送机构55右端中间还设有斜面通孔552,所述夹取机构57中设有夹手。

可以理解的,所述夹取机构57与夹手可参考现有技术,同时为了便于夹手的行动,在本发明中取机构57钟可通过滑块、滑轨以及气缸的配合驱动夹手做直线往复移动与旋转摆动动作,以配合夹手的各种动作,在此不再对其具体连接原理结构进行赘述。

动片上料机构7000设有动片振动盘71、动片直振轨道72、滑台75,动片直振轨道72的一端与动片振动盘71的出料口相对,动片直振轨道72末端上设有第五感应器(未图示),动片直振轨道72末端设有动片推动治具74,推动治具74一侧设有第八驱动机构73,动片直振轨道72后方设有滑台75,滑台75上设有两轴驱动机构76,两轴驱动机构76上设有动片夹紧机构761,动片夹紧机构761上设有与动片400形状相适配的嵌位槽。

组装机构4000设有斜面滑台41,斜面滑台41后方设有组装错位机构42,组装错位机构42后方设有第九驱动机构43;斜面滑台41前方设有拉簧定位台40,拉簧定位台40上方设有上夹治具45,下方设有下夹治具46,上夹治具45上连接有上夹驱动机构44,下夹治具46下方连接有下夹驱动机构。

组装下料机构6000设置于公共端上料机构3000前方,组装下料机构6000设有第二两轴驱动机构61,第二两轴驱动机构61上设有旋转驱动机构62,旋转驱动机构62上设有接料机构63,接料机构63上设有与半成品侧面形状相适配的卡槽,两轴驱动机构76与第二两轴驱动机构61均为两轴直线模组。

可以理解的,两轴直线模组可参考现有技术,通过滑块、滑轨以及气缸的带动其他机构做两个轴方向的移动,在此不再对其具体连接原理结构进行赘述。

该微动开关高速勾拉簧组装设备的运作方法如下

A.底壳上料翻转输送:底壳100通过底壳震动盘11输送至第一底壳直振料道12,第一感应器感应到底壳100到位后,第二驱动机构13驱动底壳错位机构14下降,第一驱动机构15再驱动底壳错位机构14向前移动,底壳错位机构14将底壳100推入料座23上的槽孔231中;此时旋转机构21驱动转盘22转动,然后由推动机构16将底壳100推出至第二底壳直振料道17上,底壳100通过第二底壳直振料道17输送至升降台181的通道中,第三驱动机构19驱动拨料机构18移动至组装下料机构6000中接料机构63的下方等待组装;

B.公共端上料:公共端200通过公共端振动盘31输送至公共端直振料道32,第三感应器362感应公共端200到位后,第五驱动机构33驱动公共端第一错位机构36向右推进将公共端200推动至夹治具38前方,第六驱动机构34驱动公共端第二错位机构37将公共端200向前推动至夹治具38里的公共端嵌入槽位381中,第七驱动机构35驱动夹治具38向右移动至组装机构4000组装位置上待机;

C.拉簧上料:拉簧300通过拉簧振动盘51输送至拉簧直振轨道52,第四感应器感应拉簧300到位后夹取机构57夹取拉簧300并将拉簧300钩挂在挂杆551上,第八驱动机构56驱动输送机构55移动至组装机构4000中的斜面滑台41上待机;

D.动片上料:动片400通过动片振动盘71输送至动片直振轨道72上,第五感应器感应动片400到位后第八驱动机构73驱动推动治具74将动片400向前推动至动片夹紧机构761上的嵌位槽中被夹紧,滑台75向左移动将至组装机构4000组装位置上待机;

E.半成品组装:输送机构55移动至斜面滑台41上时,垂直悬挂在挂杆551的拉簧300下端随着斜面受力而倾斜,第九驱动机构43驱动组装错位机构42将拉簧300向前推动,使拉簧300穿过斜面通孔552输送至拉簧定位台40上;

此时在上夹驱动机构44与下夹驱动机构驱动下,上夹治具45下降与下夹治具46上升从而将拉簧300夹紧,夹紧后上夹治具45与下夹治具46同时上升带动拉簧300上升移动并穿过组装通道382到达夹治具38上方;

此时第七驱动机构35驱动夹治具38向右移动一小段距离使得公共端200左侧的勾孔位于拉簧300左侧弯钩的下方,上夹治具45与下夹治具46同时下降从而将拉簧300的左侧的弯钩勾入公共端200勾孔中;

两轴驱动机构76驱动动片夹紧机构761上升,将动片400的勾孔钩入拉簧300右侧弯钩上,此时两轴驱动机构76驱动动片夹紧机构761向右移动,此时动片400将拉簧300向右拉伸,拉簧300处于拉伸状态,拉簧300两侧的弯钩紧密的勾入公共端200与动片400的勾孔中,两轴驱动机构76驱动动片夹紧机构761向上移动使得动片400与槽2001相对,此时动片夹紧机构761松开动片400,拉簧300回弹收缩带动动片400嵌入至槽2001中,完成半成品的装配;上夹治具45与下夹治具46分别移动至初始状态;然后第七驱动机构35驱动夹治具38移动至初始位置,半成品被带动至动片上料机构7000下料位上;

F.组装下料:旋转驱动机构62驱动接料机构63向上旋转九十度,使得接料机构63与半成品相对,第二两轴驱动机构61驱动接料机构63向前移动至夹治具38前方,第六驱动机构34驱动公共端第二错位机构37将公共端200向前推动至夹治具38里的公共端嵌入槽位381中,此时公共端200就好将公共端嵌入槽位381上的半成品往前推出,半成品进入到接料机构63的卡槽中,第二两轴驱动机构61驱动接料机构63后退,旋转驱动机构62驱动接料机构63向下旋转九十度,使得接料机构63与拨料机构18相对,第二两轴驱动机构61驱动接料机构63下压将半成品压入拨料机构18的升降台181上的底壳100中,半成品装入底壳100后下料到下个工序上。

以上仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 微动开关高速勾拉簧组装设备

- 微动开关高速勾拉簧组装设备