一种数控切割机自动上料装置

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及数控切割机领域,具体的说是一种数控切割机自动上料装置。

背景技术

在机械加工过程中,板材切割常用方式有手工切割、半自动切割机切割及数控切割机切割,数控切割机是通过数字程序驱动机床运动的,随着机床运动时,配带的切割工具对物体进行切割,数控切割相对于手动和半自动切割方式来说,可有效地提高切割地效率、切割质量,减轻操作者地劳动强度,当通过数控切割机对钢管以及板材经常切割的同时,通过自动对切割对象进行上料,从而提高了工作效率。

在数控切割机对钢管进行切割的同时,需要将钢管有序的上料移动至切割位置,但是在对上料的过程中存在以下问题:

(1)在对钢管进行上料的过程时,若通过人工进行上料,随之人工给工作时间的加长,工人给上料速度会随之减慢,从而对钢管的切割效率也有所降低;

(2)若通过机器对钢管进行自动逐一上料的过程中,由于钢管为圆形结构,容易产生滚动,从而在对钢管进行移动的时候,产生震动,或者防止角度发生变化,容易导致钢管在上料设备上滑落。

为了解决上述问题,本发明提供了一种数控切割机自动上料装置。

发明内容

为了实现上述目的,本发明采用以下技术方案来实现:一种数控切割机自动上料装置,包括支撑脚座、安装底板、侧板、储料箱、上料装置和辅助机构,所述安装底板下端面通过线性分布方式均前后对称安装有支撑脚座,安装底板上端面左侧前后对称安装有侧板,侧板之间上侧安装有储料箱,储料箱下方设置有上料机构,上料机构安装在侧板之间,安装底板上端面右侧安装有辅助机构,其中:

所述上料装置包括安装架、双轴电机、转动盘、卡料环板、固定杆和圆环板,安装底板上端面左侧中部安装有安装架,安装架为从上向下宽度逐渐增大的等腰梯形结构,安装架前端面靠近上端位置均开设有电机孔,电机孔内通过电机座安装有双轴电机,双轴电机的输出轴外壁均固定套设有转动盘,转动盘靠近安装架一侧端面分别与安装架前端面和后端面通过滑动配合方式相连接,转动盘外壁均安装有卡料环板,卡料环板内壁与转动板连接,卡料环板外壁沿其周向方向均开设有卡槽,卡料环板外壁均与圆环板内壁通过滑动配合方式相连接,圆环板靠近侧板一侧端面均沿其周向方向均匀安装有固定杆,固定杆另一端分别与相对应的侧板相连接;具体工作时,通过工作人员或者机器将制造成型后的钢管放置进储料箱中,储料箱中的钢管通过出料孔掉落进圆环板上的上料孔内,双轴电机启动,双轴电机的输出轴带动转动盘转动,转动盘转动带动卡料环板转动,当卡料环板上的卡槽转动至与上料孔上下对应位置,钢管从上料孔掉落在卡槽内,转轴电机通过转动盘带动卡料环板外壁在环形槽内滑动带动钢管沿其圆环板内壁移动,当卡料环板转动的同时,每转动一定的角度,卡槽均与上料孔位置上下对应一次,钢管随之掉落在相对应的卡槽内进行移动,如此重复,当卡槽转动至与下料孔相对应位置时,卡槽内的钢管通过下料孔滑落。通过卡料环板在转动带动钢管移动时,圆环板将卡槽进行封闭,从而防止在移动过程中钢管掉落。

所述辅助机构包括导料板、夹紧板、挡板、安装块、接料块、双向气缸和切割刃,后侧的侧板前端面右侧与前侧的侧板后端面右侧均前后对侧安装有导料板,导料板前端面均开设有导料槽,导料板为从左向右逐渐下侧倾斜安装,导料槽为从左向右逐渐下侧倾斜开设,导料板的右侧均安装有夹紧板,夹紧板左端面与导料板右端面相贴合,夹紧板左端面均与挡板右端面相连接,挡板的下端面安装在安装底板上端面,夹紧板的内侧端面均安装有接料块,夹紧板右方设置有安装块,安装块下端面安装在安装底板上端面,安装块上端中部通过现有设备安装有切割刃,安装块下侧内部均开设有安装腔,安装腔内安装有双向气缸,双向气缸上端伸缩端与挡板相连接,安装底板上端面位于夹紧板之间位置开设有落料孔。具体工作时,当卡槽转动至与下料孔相对应位置时,通过导料板倾斜设置,下料孔内的钢管通过导料板滑落进接料块上,通过双向气缸启动,双向气缸的伸缩端带动夹紧板和接料块从前后两侧向中间移动,将接料块上钢管进行夹紧,在通过现有设备带动切割刃移动并转动,对钢管进行切割,切割完成的钢管通过落料孔落下,在通过现有的传动设备进行传动,从而通过自动逐一上料,无需人工进行上料,从而减少了工人的工作量又提高了切割工作的效率。

优选的,所述转动盘前端面位于卡槽位置均开设有弧形孔,弧形孔与卡槽相连通。

优选的,所述圆环板内壁中部均开设有环形槽,卡料环板外壁均通过滑动配合方式安装有环形槽内,圆环板上侧外壁开设有上料孔,圆环板外壁右下侧开设有下料孔,下料孔与导料槽位置相对应。

优选的,所述夹紧板为L形结构,夹紧板下端面中部安装有滑动块,夹紧板均安装有连动杆,连动杆均与双向气缸的伸缩端相连接,安装块左端面与连动杆相对应位置开设有滑动槽,连动杆通过滑动配合方式与滑动槽内相连接。双轴气缸的伸缩端从两侧向中间移动通过连动杆从两侧向中间移动,连动杆移动带动滑动块在滑动槽内滑动,滑移块在滑移槽内滑动,从而带动接料块和夹紧板从前后两侧向中间移动。

优选的,所述接料块为矩形结构,接料块下端面与滑动块相对应位置均安装有滑移块,安装底板上端面与滑移块合滑动块相对应位置均前后对称开设有滑移槽,滑移块与滑动块均通过滑动配合安装在滑移槽内。

优选的,所述储料箱下部为从上向下宽度逐渐减小的圆台结构,储料箱下端面开设有出料孔,出料孔与上料孔上下对应。

本发明的有益效果是:

1.本发明通过上料装置通过自动逐一上料,无需人工进行上料,从而减少了工人的工作量又提高了切割工作的效率;通过上料装置的卡料环板在转动带动钢管移动时,圆环板将卡槽进行封闭,从而防止在移动过程中钢管掉落,保证了钢管在自动上料时的稳定性。

2.本发明设计的双轴电机的输出轴通过转动盘带动卡料环板转动,当卡料环板上的卡槽转动至与上料孔上下对应位置,钢管从上料孔掉落在卡槽内,转轴电机通过转动盘带动卡料环板外壁在环形槽内滑动带动钢管沿其圆环板内壁移动,当卡料环板转动的同时,每转动一定的角度,卡槽均与上料孔位置上下对应一次,钢管随之掉落在相对应的卡槽内进行移动,如此重复,当卡槽转动至与下料孔相对应位置时,卡槽内的钢管通过下料孔滑落,通过自动逐一上料,无需人工进行上料,从而减少了工人的工作量又提高了切割工作的效率。

3.本发明设计的圆环板内壁中部均开设有环形槽,通过卡料环板外壁与环形槽内滑动连接,卡料环板转动时通过环形板内壁将卡料环板上的卡槽外壁进行封闭,只有卡槽移动至与上料孔和下料孔位置相对应时,卡槽内的钢管才可掉落,从而防止在移动过程中钢管掉落,保证了钢管在自动上料时的稳定性。

附图说明

下面结合附图和实施例对本发明进一步说明。

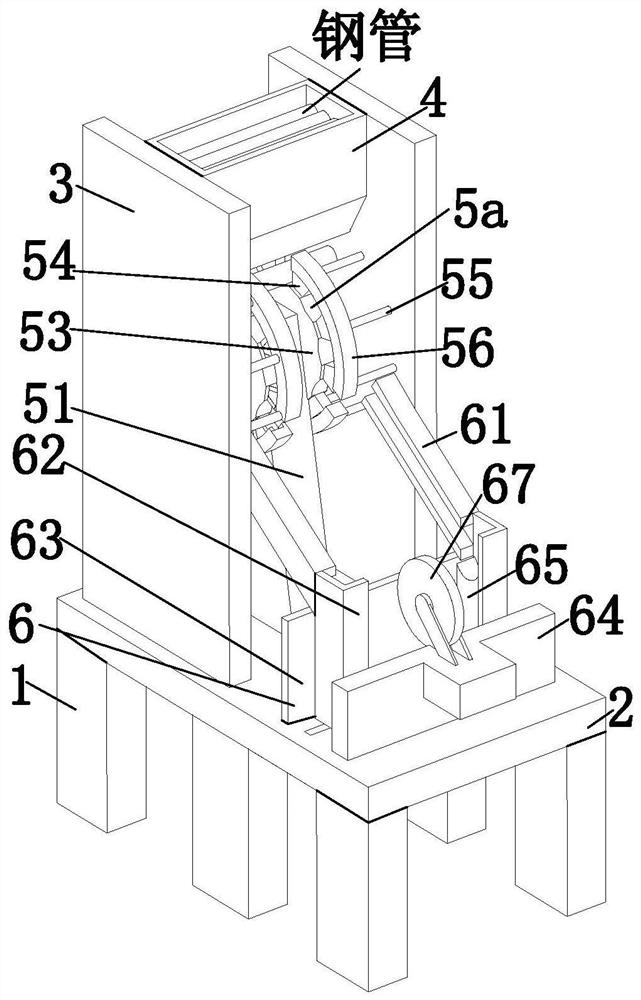

图1是本发明的立体示意图;

图2是本发明的俯视图;

图3是本发明的图2中A-A向断面图;

图4是本发明的图2中B-B向断面图;

图5是本发明的图2中C-C向断面图;

图6是本发明的上料装置的立体示意图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1到图6所示,一种数控切割机自动上料装置,包括支撑脚座1、安装底板2、侧板3、储料箱4、上料装置5和辅助机构6,所述安装底板2下端面通过线性分布方式均前后对称安装有支撑脚座1,安装底板2上端面左侧前后对称安装有侧板3,侧板3之间上侧安装有储料箱4,储料箱4下方设置有上料机构,上料机构安装在侧板3之间,安装底板2上端面右侧安装有辅助机构6,其中:

所述储料箱4下部为从上向下宽度逐渐减小的圆台结构,储料箱4下端面开设有出料孔4a,出料孔4a与上料孔56b上下对应。

所述上料装置5包括安装架51、双轴电机52、转动盘53、卡料环板54、固定杆55和圆环板56,安装底板2上端面左侧中部安装有安装架51,安装架51为从上向下宽度逐渐增大的等腰梯形结构,安装架51前端面靠近上端位置均开设有电机孔,电机孔内通过电机座安装有双轴电机52,双轴电机52的输出轴外壁均固定套设有转动盘53,所述转动盘53前端面位于卡槽5a位置均开设有弧形孔5b,弧形孔5b与卡槽5a相连通。转动盘53靠近安装架51一侧端面分别与安装架51前端面和后端面通过滑动配合方式相连接,转动盘53外壁均安装有卡料环板54,卡料环板54内壁与转动板连接,卡料环板54外壁沿其周向方向均开设有卡槽5a,卡料环板54外壁均与圆环板56内壁通过滑动配合方式相连接,圆环板56靠近侧板3一侧端面均沿其周向方向均匀安装有固定杆55,固定杆55另一端分别与相对应的侧板3相连接;所述圆环板56内壁中部均开设有环形槽56a,卡料环板54外壁均通过滑动配合方式安装有环形槽56a内,圆环板56上侧外壁开设有上料孔56b,圆环板56外壁右下侧开设有下料孔56c,下料孔56c与导料槽位置相对应。具体工作时,通过工作人员或者机器将制造成型后的钢管放置进储料箱4中,储料箱4中的钢管通过出料孔4a掉落进圆环板56上的上料孔56b内,双轴电机52启动,双轴电机52的输出轴带动转动盘53转动,转动盘53转动带动卡料环板54转动,当卡料环板54上的卡槽5a转动至与上料孔56b上下对应位置,钢管从上料孔56b掉落在卡槽5a内,转轴电机通过转动盘53带动卡料环板54外壁在环形槽56a内滑动带动钢管沿其圆环板56内壁移动,当卡料环板54转动的同时,每转动一定的角度,卡槽5a均与上料孔56b位置上下对应一次,钢管随之掉落在相对应的卡槽5a内进行移动,如此重复,当卡槽5a转动至与下料孔56c相对应位置时,卡槽5a内的钢管通过下料孔56c滑落。通过卡料环板54在转动带动钢管移动时,圆环板56将卡槽5a进行封闭,从而防止在移动过程中,钢管掉落。

所述辅助机构6包括导料板61、夹紧板62、挡板63、安装块64、接料块65、双向气缸66和切割刃67,后侧的侧板3前端面右侧与前侧的侧板3后端面右侧均前后对侧安装有导料板61,导料板61前端面均开设有导料槽,导料板61为从左向右逐渐下侧倾斜安装,导料槽为从左向右逐渐下侧倾斜开设,导料板61的右侧均安装有夹紧板62,夹紧板62左端面与导料板61右端面相贴合,夹紧板62左端面均与挡板63右端面相连接,挡板63的下端面安装在安装底板2上端面,夹紧板62的内侧端面均安装有接料块65,夹紧板62右方设置有安装块64,安装块64下端面安装在安装底板2上端面,安装块64上端中部通过现有设备安装有切割刃67,安装块64下侧内部均开设有安装腔,安装腔内安装有双向气缸66,双向气缸66上端伸缩端与挡板63相连接,安装底板2上端面位于夹紧板62之间位置开设有落料孔6a。

具体工作时,当卡槽5a转动至与下料孔56c相对应位置时,通过导料板61倾斜设置,下料孔56c内的钢管通过导料板61滑落进接料块65上,通过双向气缸66启动,双向气缸66的伸缩端带动夹紧板62和接料块65从前后两侧向中间移动,将接料块65上的钢管进行夹紧,在通过现有设备带动切割刃67移动并转动,对钢管进行切割,切割完成的钢管通过落料孔6a落下,在通过现有的传动设备进行传送,从而通过自动逐一上料,无需人工进行上料,从而减少了工人的工作量又提高了切割工作的效率。

所述夹紧板62为L形结构,夹紧板62下端面中部安装有滑动块621,夹紧板62均安装有连动杆632,连动杆632均与双向气缸66的伸缩端相连接,安装块64左端面与连动杆632相对应位置开设有滑动槽,连动杆632通过滑动配合方式与滑动槽内相连接,双轴气缸的伸缩端从两侧向中间移动通过连动杆632从两侧向中间移动,连动杆632移动带动滑动块621在滑动槽内滑动,滑移块651在滑移槽65a内滑动,从而带动接料块65和夹紧板62从前后两侧向中间移动。

所述接料块65为矩形结构,接料块65下端面与滑动块621相对应位置均安装有滑移块651,安装底板2上端面与滑移块651合滑动块621相对应位置均前后对称开设有滑移槽65a,滑移块651与滑动块621均通过滑动配合安装在滑移槽65a内。

本发明在工作时的使用步骤:

第一步:通过工作人员或者机器将制造成型后的钢管放置进储料箱4中,储料箱4中的钢管通过出料孔4a掉落进圆环板56上的上料孔56b内;

第二步:双轴电机52启动,双轴电机52的输出轴带动转动盘53转动,转动盘53转动带动卡料环板54转动,当卡料环板54上的卡槽5a转动至与上料孔56b上下对应位置,钢管从上料孔56b掉落在卡槽5a内,转轴电机通过转动盘53带动卡料环板54外壁在环形槽56a内滑动带动钢管沿其圆环板56内壁移动,当卡料环板54转动的同时,每转动一定的角度,卡槽5a均与上料孔56b位置上下对应一次,钢管随之掉落在相对应的卡槽5a内进行移动,如此重复;

第三步:当卡槽5a转动至与下料孔56c相对应位置时,卡槽5a内的钢管通过下料孔56c滑落。通过卡料环板54在转动带动钢管移动时,圆环板56将卡槽5a进行封闭,从而防止在移动过程中,钢管掉落在导料板61上;

第四步:通过导料板61倾斜设置,下料孔56c内的钢管通过导料板61滑落进接料块65上,双向气缸66的伸缩端带动挡板63和接料块65从前后两侧向中间移动,将接料块65上钢管进行夹紧,再通过现有设备带动切割刃67移动并转动,对钢管进行切割,切割完成的钢管通过落料孔6a落下,再通过现有的传动设备进行传送。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种数控切割机自动上料装置

- 一种电火花数控切割机自动找正装置