一种钣金导风圈边沿处理旋压机

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于旋压机设备技术领域,具体涉及一种钣金导风圈边沿处理旋压机。

背景技术

旋压机,采用金属旋压成形技术,金属旋压成形技术是指通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程。

现有技术中,在对导风圈的边沿进行处理中,通过夹紧旋转钣金导风圈,滚轮成型模固定作伸缩动作,从而使导风圈边沿根据模具形状成型。

但是,现有技术中是通过夹紧钣金导风圈,然后驱动钣金导风圈进行旋转,如果一块钣金上的导风圈数量越多,那么钣金外形尺寸越大,这样的话旋转直径越大,设备外形尺寸也越大,存在较大的安全隐患,导致旋压机只能加工一个导风圈的钣金。

发明内容

本发明目的在于解决现有技术中存在的上述技术问题,提供一种钣金导风圈边沿处理旋压机,通过胀紧机构胀紧导风圈的内圈进行固定,然后旋转组件带动转盘机构进行转动,接着升降调节机构驱动旋转组件带动转盘机构下降对胀紧机构上的导风圈的边沿进行加工处理成型;当一台冷风机设置若干风机,针对若干风机需要设置相应数量的导风圈,现有技术中,需要单独加工完导风圈后,再通过将若干导风圈固定在一块固定板上,接着将装配有导风圈的固定板安装到冷风机后完成安装;而采用本申请的旋压机后,在一块钣金上设置相应数量的导风圈,然后通过胀紧机构依次装夹该钣金上的导风圈,转盘组件进行转动下压,从而依次对该钣金上的导风圈进行加工处理成型,避免了钣金进行转动加工,缩小了旋转直径,同时设备外形尺寸无需进行调整,消除了安全隐患,从而大大降低了加工成本以及节省安装时间。

为了解决上述技术问题,本发明采用如下技术方案:

一种钣金导风圈边沿处理旋压机,包括:机体;其特征在于:机体设有底座,底座的顶面设有胀紧机构与升降调节机构;胀紧机构用于固定导风圈;升降调节机构滑动连接有旋转组件,旋转组件的底部设有转盘机构,转盘机构位于胀紧机构的上方,升降调节机构驱动旋转组件进行升降,从而带动转盘机构进行升降,旋转组件带动转盘机构进行转动。本发明通过胀紧机构胀紧导风圈的内圈进行固定,然后旋转组件带动转盘机构进行转动,接着升降调节机构驱动旋转组件带动转盘机构下降对胀紧机构上的导风圈的边沿进行加工处理成型;当一台冷风机设置若干风机,针对若干风机需要设置相应数量的导风圈,现有技术中,需要单独加工完导风圈后,再通过将若干导风圈固定在一块固定板上,接着将装配有导风圈的固定板安装到冷风机后完成安装;而采用本申请的旋压机后,在一块钣金上设置相应数量的导风圈,然后通过胀紧机构依次装夹该钣金上的导风圈,转盘组件进行转动下压,从而依次对该钣金上的导风圈进行加工处理成型,避免了钣金进行转动加工,缩小了旋转直径,同时设备外形尺寸无需进行调整,消除了安全隐患,从而大大降低了加工成本以及节省安装时间。

进一步,升降调节机构包括支撑固定座、伺服电机与蜗轮蜗杆提升机,支撑固定座固定连接在底座的顶面,支撑固定座远离胀紧机构的一侧设有安装腔,伺服电机与蜗轮蜗杆提升机均设于安装腔内,支撑固定座靠近胀紧机构的一侧设有调节槽,调节槽连通安装腔,蜗轮蜗杆提升机穿过调节槽,蜗轮蜗杆提升机靠近胀紧机构的一侧固定连接有滑动座连接板,滑动座连接板与旋转组件固定连接,伺服电机驱动蜗轮蜗杆提升机带动旋转组件进行升降运动。通过伺服电机驱动蜗轮蜗杆提升机进行升降,使得蜗轮蜗杆提升机带动旋转组件沿着调节槽的方向进行上下移动,从而实现了旋转组件的升降。

进一步,旋转组件包括升降块、减速电机、第一同步带轮、第二同步带轮、动力头与旋转连接轴,升降块与滑动座连接板固定连接,升降块得顶部固定连接有减速电机安装板,减速电机固定连接在减速电机安装板上,第一同步带轮转动连接在减速电机的顶部,动力头固定连接在升降块靠近胀紧机构的一侧,旋转连接轴与动力头转动连接,第二同步带轮对应第一同步带轮设于旋转连接轴的顶部,第一同步带轮与第二同步带轮之间转动连接有同步带,旋转连接轴的底部与转盘机构固定连接,第二同步带轮顶部设有电滑环。通过减速电机驱动第一同步带轮进行转动,通过同步带使得第一同步带轮带动第二同步带轮进行转动,从而控制旋转连接轴带动转盘机构进行转动,转盘机构上的电源线束采用电滑环完成,从而避免了转盘机构旋转造成电线打结。

进一步,支撑固定座靠近胀紧机构的一侧固定连接有第一直线导轨,第一直线导轨位于调节槽的两侧,升降块的两侧设有滑动座,滑动座滑动连接在第一直线导轨上,蜗轮蜗杆提升机的顶部设有限位块。第一直线导轨与滑动座的设置,增加了旋转组件升降的流畅性,同时第一直线导轨的设置对旋转组件的升降起到一个导向作用,限位块的设置对旋转组件的升降起到一个限位作用。

进一步,支撑固定座的顶部设有悬臂操作系统,悬臂操作系统包括悬臂与操作显示屏,悬臂的一端转动连接在支撑固定座的顶部,操作显示屏设于悬臂的另一端。悬臂的设置可以自由转动操作显示屏,从而方便操作者在观察加工情况的同时便于对操作显示屏的操作。

进一步,转盘机构包括转盘、驱动组件与滚轮模组件,滚轮模组件设于转盘的底部,驱动组件设于转盘的顶面,驱动组件用于驱动滚轮模组件。

进一步,滚轮模组件包括一个扩口滚轮模、一个压平滚轮模与两个R角滚轮模,转盘上圆周分布有四个滑槽,四个滑槽内分别滑动连接有压平滚轮模、R角滚轮模与扩口滚轮模,两个R角滚轮模对应设置,扩口滚轮模与压平滚轮模对应设置,驱动组件与压平滚轮模的顶端固定连接,驱动组件驱动压平滚轮模在滑槽内进行滑动。导风圈边沿处理方式有三种,分别是扩口模式:采用扩口滚轮模处理导风圈的边沿;R角模式:采用R角滚轮模处理导风圈的边沿;法兰模式:压平滚轮模位于初始位置,首先R角滚轮模对导风圈进行滚压,滚压完成后,压平滚轮模移动到设定位置对导风圈进行滚压,滚压完成后,压平滚轮模回到初始位置等待下一次动作,以上为一个工作周期。

进一步,驱动组件包括步进电机、梯型丝杆滑块与丝杆,转盘的顶部对应压平滚轮模所在的滑槽固定连接有垫块,垫块的顶部固定连接有丝杆固定座,丝杆转动连接在两个丝杆固定座之间,转盘的顶部固定连接有电机安装座,步进电机固定连接在电机安装座上,丝杠与步进电机之间设有联轴器,梯型丝杆滑块滑动连接在丝杆上,梯型丝杆滑块的底部固定连接有压平法兰滚轮模安装板,压平滚轮模的顶部固定连接在压平法兰滚轮模安装板上。通过步进电机驱动联轴器带动丝杠进行转动,从而控制梯型丝杆滑块带动压平法兰滚轮模安装板沿着丝杠进行滑移,从而实现了压平滚轮模在滑槽内进行滑移。

进一步,转盘的顶面设有第二直线导轨,第二直线导轨位于压平滚轮模所在的滑槽的两侧,压平法兰滚轮模安装板的底部固定连接有滑移座,滑移座滑动连接在第二直线导轨上。第二直线导轨与滑移座的设置增加了压平法兰滚轮模安装板移动的顺畅性,同时对压平法兰滚轮模安装板带动压平滚轮模的移动起到一个导向作用。

进一步,胀紧机构包括三相异步电机、三爪卡盘与胀紧片,底座内固定连接有电机固定板,三相异步电机固定连接在电机固定板的底部,电机固定板的上方设有三爪靠固定板,三爪靠固定板与电机固定板之间固定连接有支撑杆,三爪卡盘设于三爪靠固定板上,三爪卡盘的底部与三相异步电机之间设有传递连接杆,胀紧片固定连接在三爪卡盘上。通过三相异步电机驱动定三爪卡盘,三爪卡盘带动胀紧片圆周向外伸出,从而胀紧在导风圈的内圈,实现了导风圈的固定。

本发明由于采用了上述技术方案,具有以下有益效果:

本发明通过胀紧机构胀紧导风圈的内圈进行固定,然后旋转组件带动转盘机构进行转动,接着升降调节机构驱动旋转组件带动转盘机构下降对胀紧机构上的导风圈的边沿进行加工处理成型;当一台冷风机设置若干风机,针对若干风机需要设置相应数量的导风圈,现有技术中,需要单独加工完导风圈后,再通过将若干导风圈固定在一块固定板上,接着将装配有导风圈的固定板安装到冷风机后完成安装;而采用本申请的旋压机后,在一块钣金上设置相应数量的导风圈,然后通过胀紧机构依次装夹该钣金上的导风圈,转盘组件进行转动下压,从而依次对该钣金上的导风圈进行加工处理成型,避免了钣金进行转动加工,缩小了旋转直径,同时设备外形尺寸无需进行调整,消除了安全隐患,从而大大降低了加工成本以及节省安装时间。

本发明中升降调节机构包括支撑固定座、伺服电机与蜗轮蜗杆提升机,支撑固定座固定连接在底座的顶面,支撑固定座远离胀紧机构的一侧设有安装腔,伺服电机与蜗轮蜗杆提升机均设于安装腔内,支撑固定座靠近胀紧机构的一侧设有调节槽,调节槽连通安装腔,蜗轮蜗杆提升机穿过调节槽,蜗轮蜗杆提升机靠近胀紧机构的一侧固定连接有滑动座连接板,滑动座连接板与旋转组件固定连接,伺服电机驱动蜗轮蜗杆提升机带动旋转组件进行升降运动。通过伺服电机驱动蜗轮蜗杆提升机进行升降,使得蜗轮蜗杆提升机带动旋转组件沿着调节槽的方向进行上下移动,从而实现了旋转组件的升降。

本发明中旋转组件包括升降块、减速电机、第一同步带轮、第二同步带轮、动力头与旋转连接轴,升降块与滑动座连接板固定连接,升降块得顶部固定连接有减速电机安装板,减速电机固定连接在减速电机安装板上,第一同步带轮转动连接在减速电机的顶部,动力头固定连接在升降块靠近胀紧机构的一侧,旋转连接轴与动力头转动连接,第二同步带轮对应第一同步带轮设于旋转连接轴的顶部,第一同步带轮与第二同步带轮之间转动连接有同步带,旋转连接轴的底部与转盘机构固定连接,第二同步带轮顶部设有电滑环。通过减速电机驱动第一同步带轮进行转动,通过同步带使得第一同步带轮带动第二同步带轮进行转动,从而控制旋转连接轴带动转盘机构进行转动,转盘机构上的电源线束采用电滑环完成,从而避免了转盘机构旋转造成电线打结。

本发明中胀紧机构包括三相异步电机、三爪卡盘与胀紧片,底座内固定连接有电机固定板,三相异步电机固定连接在电机固定板的底部,电机固定板的上方设有三爪靠固定板,三爪靠固定板与电机固定板之间固定连接有支撑杆,三爪卡盘设于三爪靠固定板上,三爪卡盘的底部与三相异步电机之间设有传递连接杆,胀紧片固定连接在三爪卡盘上。通过三相异步电机驱动定三爪卡盘,三爪卡盘带动胀紧片圆周向外伸出,从而胀紧在导风圈的内圈,实现了导风圈的固定。

附图说明

下面结合附图对本发明作进一步说明:

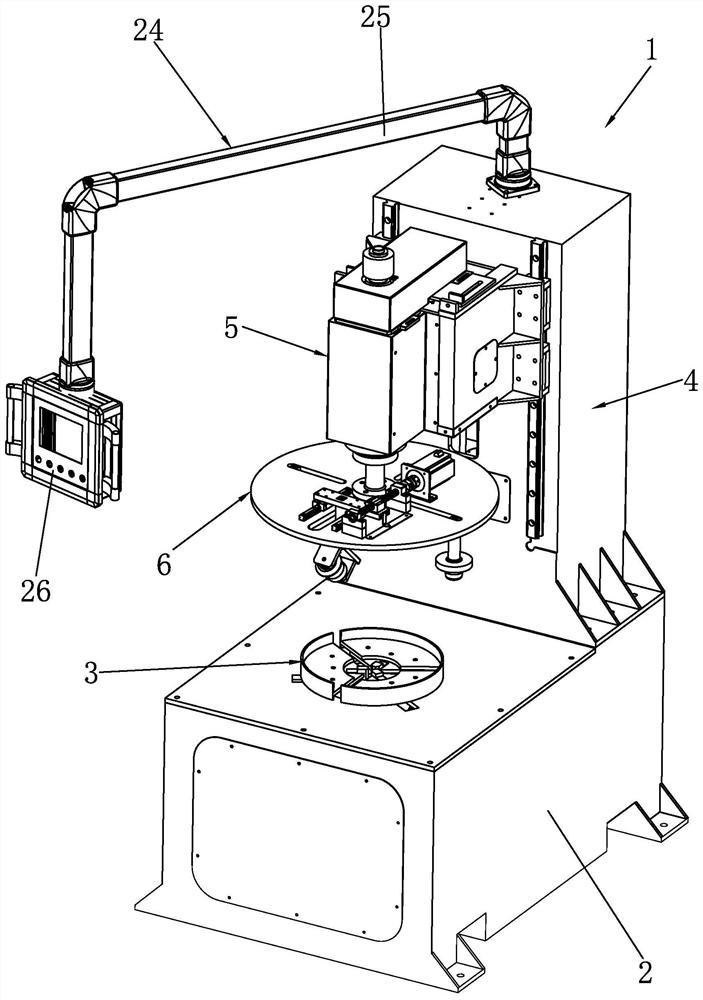

图1为本发明一种钣金导风圈边沿处理旋压机的结构示意图;

图2为本发明中升降调节机构内的结构示意图;

图3为本发明中升降调节机构前侧的结构示意图;

图4为本发明中旋转组件与转盘机构连接的结构示意图;

图5为本发明中胀紧机构的结构示意图;

图6为本发明中转盘顶面的结构示意图;

图7为本发明中转盘底面的结构示意图。

图中,1-机体;2-底座;3-胀紧机构;4-升降调节机构;5-旋转组件;6-转盘机构;7-支撑固定座;8-伺服电机;9-蜗轮蜗杆提升机;10-安装腔;11-调节槽;12-滑动座连接板;13-升降块;14-减速电机;15-第一同步带轮;16-第二同步带轮;17-动力头;18-旋转连接轴;19-减速电机安装板;20-电滑环;21-第一直线导轨;22-滑动座;23-限位块;24-悬臂操作系统;25-悬臂;26-操作显示屏;27-转盘;28-驱动组件;29-滚轮模组件;30-扩口滚轮模;31-压平滚轮模;32-R角滚轮模;33-滑槽;34-步进电机;35-梯型丝杆滑块;36-丝杆;37-垫块;38-丝杆固定座;39-电机安装座;40-联轴器;41-压平法兰滚轮模安装板;42-第二直线导轨;43-滑移座;44-三相异步电机;45-三爪卡盘;46-胀紧片;47-电机固定板;48-三爪靠固定板;49-支撑杆;50-传递连接杆。

具体实施方式

如图1至图7所示,为本发明一种钣金导风圈边沿处理旋压机,包括:机体1;机体1设有底座2,底座2的顶面设有胀紧机构3与升降调节机构4;胀紧机构3用于固定导风圈;升降调节机构4滑动连接有旋转组件5,旋转组件5的底部设有转盘机构6,转盘机构6位于胀紧机构3的上方,升降调节机构4驱动旋转组件5进行升降,从而带动转盘机构6进行升降,旋转组件5带动转盘机构6进行转动。

升降调节机构4包括支撑固定座7、伺服电机8与蜗轮蜗杆提升机9,支撑固定座7固定连接在底座2的顶面,支撑固定座7远离胀紧机构3的一侧设有安装腔10,伺服电机8与蜗轮蜗杆提升机9均设于安装腔10内,支撑固定座7靠近胀紧机构3的一侧设有调节槽11,调节槽11连通安装腔10,蜗轮蜗杆提升机9穿过调节槽11,蜗轮蜗杆提升机9靠近胀紧机构3的一侧固定连接有滑动座连接板12,滑动座连接板12与旋转组件5固定连接,伺服电机8驱动蜗轮蜗杆提升机9带动旋转组件5进行升降运动。通过伺服电机8驱动蜗轮蜗杆提升机9进行升降,使得蜗轮蜗杆提升机9带动旋转组件5沿着调节槽11的方向进行上下移动,从而实现了旋转组件5的升降。

旋转组件5包括升降块13、减速电机14、第一同步带轮15、第二同步带轮16、动力头17与旋转连接轴18,升降块13与滑动座连接板12固定连接,升降块13得顶部固定连接有减速电机安装板19,减速电机14固定连接在减速电机安装板19上,第一同步带轮15转动连接在减速电机14的顶部,动力头17固定连接在升降块13靠近胀紧机构3的一侧,旋转连接轴18与动力头17转动连接,第二同步带轮16对应第一同步带轮15设于旋转连接轴18的顶部,第一同步带轮15与第二同步带轮16之间转动连接有同步带,旋转连接轴18的底部与转盘机构6固定连接,第二同步带轮16顶部设有电滑环20。通过减速电机14驱动第一同步带轮15进行转动,通过同步带使得第一同步带轮15带动第二同步带轮16进行转动,从而控制旋转连接轴18带动转盘机构6进行转动,转盘机构6上的电源线束采用电滑环20完成,从而避免了转盘机构6旋转造成电线打结。

支撑固定座7靠近胀紧机构3的一侧固定连接有第一直线导轨21,第一直线导轨21位于调节槽11的两侧,升降块13的两侧设有滑动座22,滑动座22滑动连接在第一直线导轨21上,蜗轮蜗杆提升机9的顶部设有限位块23。第一直线导轨21与滑动座22的设置,增加了旋转组件5升降的流畅性,同时第一直线导轨21的设置对旋转组件5的升降起到一个导向作用,限位块23的设置对旋转组件5的升降起到一个限位作用。

支撑固定座7的顶部设有悬臂操作系统24,悬臂操作系统24包括悬臂25与操作显示屏26,悬臂25的一端转动连接在支撑固定座7的顶部,操作显示屏26设于悬臂25的另一端。悬臂25的设置可以自由转动操作显示屏26,从而方便操作者在观察加工情况的同时便于对操作显示屏26的操作。

转盘机构6包括转盘27、驱动组件28与滚轮模组件29,滚轮模组件29设于转盘27的底部,驱动组件28设于转盘27的顶面,驱动组件28用于驱动滚轮模组件29。

滚轮模组件29包括一个扩口滚轮模30、一个压平滚轮模31与两个R角滚轮模32,转盘27上圆周分布有四个滑槽33,四个滑槽33内分别滑动连接有压平滚轮模31、R角滚轮模32与扩口滚轮模30,两个R角滚轮模32对应设置,扩口滚轮模30与压平滚轮模31对应设置,驱动组件28与压平滚轮模31的顶端固定连接,驱动组件28驱动压平滚轮模31在滑槽33内进行滑动。导风圈边沿处理方式有三种,分别是扩口模式:采用扩口滚轮模30处理导风圈的边沿;R角模式:采用R角滚轮模32处理导风圈的边沿;法兰模式:压平滚轮模31位于初始位置,首先R角滚轮模32对导风圈进行滚压,滚压完成后,压平滚轮模31移动到设定位置对导风圈进行滚压,滚压完成后,压平滚轮模31回到初始位置等待下一次动作,以上为一个工作周期。

驱动组件28包括步进电机34、梯型丝杆滑块35与丝杆36,转盘27的顶部对应压平滚轮模31所在的滑槽33固定连接有垫块37,垫块37的顶部固定连接有丝杆固定座38,丝杆36转动连接在两个丝杆固定座38之间,转盘27的顶部固定连接有电机安装座39,步进电机34固定连接在电机安装座39上,丝杠与步进电机34之间设有联轴器40,梯型丝杆滑块35滑动连接在丝杆36上,梯型丝杆滑块35的底部固定连接有压平法兰滚轮模安装板41,压平滚轮模31的顶部固定连接在压平法兰滚轮模安装板41上。通过步进电机34驱动联轴器40带动丝杠进行转动,从而控制梯型丝杆滑块35带动压平法兰滚轮模安装板41沿着丝杠进行滑移,从而实现了压平滚轮模31在滑槽33内进行滑移。

转盘27的顶面设有第二直线导轨42,第二直线导轨42位于压平滚轮模31所在的滑槽33的两侧,压平法兰滚轮模安装板41的底部固定连接有滑移座43,滑移座43滑动连接在第二直线导轨42上。第二直线导轨42与滑移座43的设置增加了压平法兰滚轮模安装板41移动的顺畅性,同时对压平法兰滚轮模安装板41带动压平滚轮模31的移动起到一个导向作用。

胀紧机构3包括三相异步电机44、三爪卡盘45与胀紧片46,底座2内固定连接有电机固定板47,三相异步电机44固定连接在电机固定板47的底部,电机固定板47的上方设有三爪靠固定板48,三爪靠固定板48与电机固定板47之间固定连接有支撑杆49,三爪卡盘45设于三爪靠固定板48上,三爪卡盘45的底部与三相异步电机44之间设有传递连接杆50,胀紧片46固定连接在三爪卡盘45上。通过三相异步电机44驱动定三爪卡盘45,三爪卡盘45带动胀紧片46圆周向外伸出,从而胀紧在导风圈的内圈,实现了导风圈的固定。

本发明通过胀紧机构3胀紧导风圈的内圈进行固定,然后旋转组件5带动转盘27机构6进行转动,接着升降调节机构4驱动旋转组件5带动转盘27机构6下降对胀紧机构3上的导风圈的边沿进行加工处理成型;当一台冷风机设置若干风机,针对若干风机需要设置相应数量的导风圈,现有技术中,需要单独加工完导风圈后,再通过将若干导风圈固定在一块固定板上,接着将装配有导风圈的固定板安装到冷风机后完成安装;而采用本申请的旋压机后,在一块钣金上设置相应数量的导风圈,然后通过胀紧机构3依次装夹该钣金上的导风圈,转盘27组件进行转动下压,从而依次对该钣金上的导风圈进行加工处理成型,避免了钣金进行转动加工,缩小了旋转直径,同时设备外形尺寸无需进行调整,消除了安全隐患,从而大大降低了加工成本以及节省安装时间。

以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

- 一种钣金导风圈边沿处理旋压机

- 一种钣金导风圈边沿处理旋压机