一种全电伺服折弯机数控系统

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及折弯设备数控系统技术领域,具体为一种全电伺服折弯机数控系统。

背景技术

现有的折弯机的结构都是液压缸链接装有模具的滑块,通过液压阀的开关控制液压缸向上或者向下动作使金属板材在模具的挤压下成型。这种折弯机由于使用液压控制方式,存在以下弊端;

1、液压密封圈是易损件,使用过程中会发生老化引起漏油;

2、液压油需要油泵提供动力,油泵噪音大功耗大;

3、液压油在低温环境下流动性差,造成机器动作不稳定甚至故障。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种全电伺服折弯机数控系统,解决了现有的液压驱动式折弯机由于液压密封圈是易损件,使用过程中会发生老化引起漏油,其液压油需要油泵提供动力,油泵噪音大功耗大,且液压油在低温环境下流动性差,易发生造成机器动作不稳定甚至故障的问题。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种全电伺服折弯机数控系统,包括控制屏、控制器、Y伺服驱动器、Y伺服驱动器、Y伺服电机、Y伺服电机、机器滑块、Y光栅尺和Y光栅尺,所述控制屏与控制器电性连接,所述控制屏用于参数输入与显示,所述控制器通过Y伺服驱动器与Y伺服电机电性连接,所述控制器通过Y伺服驱动器与Y伺服电机电性连接,所述控制器输出模拟量信号分别控制Y伺服驱动器和Y伺服驱动器,所述Y光栅尺和Y光栅尺分别与控制屏电性连接,所述Y光栅尺和Y光栅尺用于检测模具的实时位置,所述控制器接收经Y光栅尺和Y光栅尺检测到的模具实时位置信息,处理该信息并获取当前机器滑块的位置,对比Y光栅尺和Y光栅尺的位置,分别调整输出Y伺服驱动器和Y伺服驱动器的模拟量信号,动态调节Y伺服电机和Y伺服电机的转速,使Y伺服电机和Y伺服电机同步运行。

作为本发明的一种优选技术方案,用户通过控制屏输入参数包括目标角度、上模具信息、下模具信息、板材厚度、板材宽度及机器吨位参数信息。

作为本发明的一种优选技术方案,所述控制器根据控制屏输入的参数信息,自动计算出各个轴需要运行的目标位置,即机床Y轴位置和X轴位置,还包括计算所需的折弯压力。

作为本发明的一种优选技术方案,所述Y伺服电机和Y伺服电机用于驱动Y丝杠和Y丝杠做升降运动,Y丝杠和Y丝杠与机器滑块连接,模具中上模安装于机器滑块的底部,待折弯的板材被通过模具的上模与下模不同程度的挤压形成所需要的形状。

(三)有益效果

与现有技术相比,本发明提供了一种全电伺服折弯机数控系统,具备以下有益效果:

该全电伺服折弯机数控系统,采用全电伺服驱动数控折弯加工方式,使用伺服链接装有模具的滑块,通过光栅尺检测模具实时位置,运动过程中实时检测模具位置动态调节多个电机转速,使得模具的下压过程平稳、瞬速,通过伺服电机的运转控制模具挤压金属板材成型,具有精度高、速度快和能耗低的优点。

附图说明

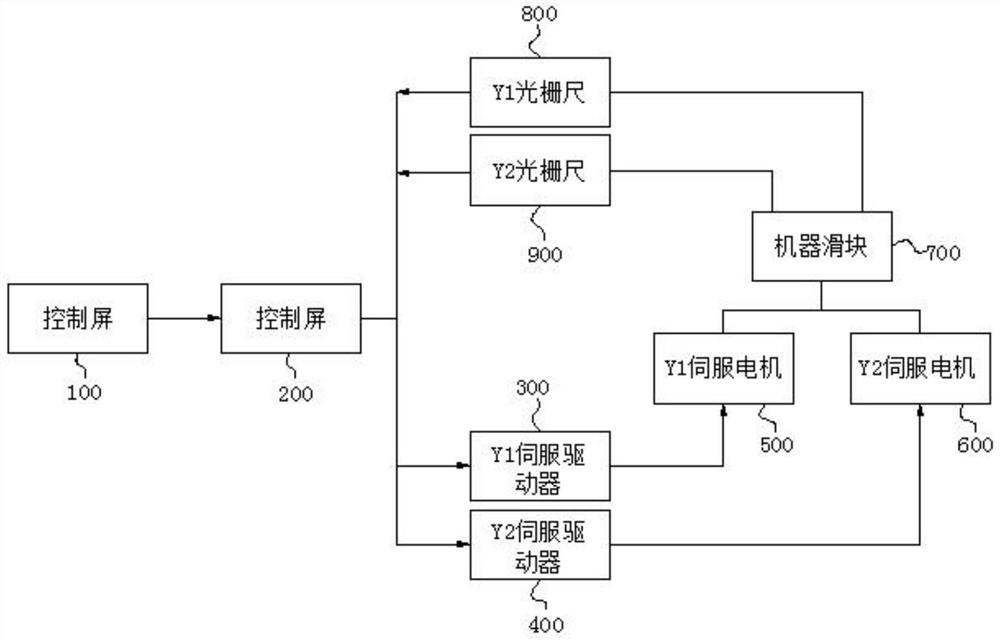

图1为本发明的系统原理框图;

图2为本发明全电伺服折弯机运行步骤示意图;

图3为本发明全电伺服折弯机的结构示意图。

图中:100、控制屏;200、控制器;300、Y1伺服驱动器;400、Y2伺服驱动器;500、Y1伺服电机;600、Y2伺服电机;700、机器滑块;800、Y1光栅尺;900、Y2光栅尺。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

请参阅图1-3,本发明提供以下技术方案:一种全电伺服折弯机数控系统,包括控制屏100、控制器200、Y1伺服驱动器300、Y2伺服驱动器400、Y1伺服电机500、Y2伺服电机600、机器滑块700、Y1光栅尺800和Y2光栅尺900,控制屏100与控制器200电性连接,控制屏100用于参数输入与显示,控制器200通过Y1伺服驱动器300与Y1伺服电机500电性连接,控制器200通过Y2伺服驱动器400与Y2伺服电机600电性连接,控制器200输出模拟量信号分别控制Y1伺服驱动器300和Y2伺服驱动器400,Y1光栅尺800和Y2光栅尺900分别与控制屏100电性连接,Y1光栅尺800和Y2光栅尺900用于检测模具的实时位置,控制器200接收经Y1光栅尺800和Y2光栅尺900检测到的模具实时位置信息,处理该信息并获取当前机器滑块700的位置,对比Y1光栅尺800和Y2光栅尺900的位置,分别调整输出Y1伺服驱动器300和Y2伺服驱动器400的模拟量信号,动态调节Y1伺服电机500和Y2伺服电机600的转速,使Y1伺服电机500和Y2伺服电机600同步运行。

具体的,用户通过控制屏100输入参数包括目标角度、上模具信息、下模具信息、板材厚度、板材宽度及机器吨位参数信息。

具体的,控制器200根据控制屏100输入的参数信息,自动计算出各个轴需要运行的目标位置,即机床Y轴位置和X轴位置,还包括计算所需的折弯压力。

具体的,Y1伺服电机500和Y2伺服电机600用于驱动Y1丝杠和Y2丝杠做升降运动,Y1丝杠和Y2丝杠与机器滑块700连接,模具中上模安装于机器滑块700的底部,待折弯的板材被通过模具的上模与下模不同程度的挤压形成所需要的形状。

在另一个实施例中,如图3所示,全电伺服折弯机包括光栅尺1、Y1丝杠2、皮带轮3、Y2丝杠4、滑块5、上模6和下模7,其运行时,Y1伺服电机500和Y2伺服电机200通过皮带和皮带轮3同步带动Y1丝杠2和Y2丝杠4正反转;Y1丝杠2和Y2丝杠4连接滑块5,Y1丝杠2和Y2丝杠4通过正反转控制滑块5上下运动;上模6安装在滑块5上,待折弯的板材被上模6和下模7不同程度的挤压形成所需要的形状。

本实施方案中,一般的机床纵向称为Y轴,横向称为X轴,在Y轴方向,通过伺服电机控制滑块5的行程决定变形角度,压得浅成型后角度大,压得深成型后角度小;在X轴方向,通过控制伺服电机定位后挡料的位置从而决定边长。

用户于控制屏100输入目标角度、上模6信息、下模7信息和板材厚度,板材宽度计算需要的Y轴位置和X轴位置,需要的折弯压力。

其中,Y轴位置计算公式如下:

X轴位置计算公式如下:

压力公式如下:

P=Rm×H

本发明的工作原理及使用流程:工作时,如图2所示,控制屏100将各轴位置和压力计算完毕后通过串口将数据发送至控制器200,控制器200控制后挡料伺服电机和机器滑块700伺服电机运动,Y1光栅尺800和Y2光栅尺900作为位置传感器,Y1伺服电机500和Y2伺服电机600在运动中通过Y1光栅尺800和Y2光栅尺900实时检测位置,调节左右Y1伺服电机500和Y2伺服电机600运行的速度使机器滑块700的动作能瞬速且平稳,控制器200一直实时检测各个限位开关的状态,一旦出现异常立即将各个轴停止运行并将信号反馈到控制屏100,控制屏100弹出报警提示,报警提示明确显示具体是哪里出现问题,并提示处理方法。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种全电伺服折弯机数控系统

- 一种用于模拟电液和全电伺服折弯机的测试装备