H型钢柔性轧制粗轧孔型系统及轧制方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及轧钢工艺技术领域,特别涉及一种H型钢柔性轧制粗轧孔型系统及轧制方法。

背景技术

目前,H型钢热轧生产过程中应用较为高效、广泛的生产工艺为:采用异型坯作为坯料,在加热炉中升温至1250~1300℃,在两辊式粗轧机进行多道次往复式粗轧轧制,制得大致形状为H型的中间坯,两辊式粗轧机采用带孔型系统的轧辊,并根据不同的成型阶段更换孔型位置进行轧制。粗轧成形的中间坯,采用万能轧机对腹板和翼缘进行压下和延伸加工,并用轧边机对翼缘端部进行压下加工,在万能轧机中,由水平辊和立辊组成的H型孔型系统中进行腹板和翼缘的轧制变形,控制腹板、翼缘的厚度尺寸,在两辊式轧边机中对翼缘宽度尺寸进行控制,最终完成H型钢成品轧制生产。

H型钢截面图示、标注符号如图1所示,型号表示方法为高度H×翼缘宽度B,H型钢型号繁多(例如:300×300、390×300、440×300),每种型号的高度H值均有所不同,翼缘宽度B、腹板厚度t1、翼缘厚度t2等尺寸有可能相同,也就是说H是型号的最主要特征,每个H均对应一个Hi(Hi:H型钢内侧尺寸高度)。

H型钢在精轧阶段采用万能轧机和轧边机进行轧制,其中万能轧机的水平辊宽度是固定的,如图2所示,水平辊宽度加工H型钢的内侧高度,也就是说H型钢的内侧高度Hi是固定的,每种固定水平辊宽度的万能轧辊只能生产一种型号的H型钢,水平辊的宽度就是每种型号H型钢在精轧阶段的最主要参数。两辊式粗轧机的孔型系统依据精轧阶段万能轧机的水平辊宽度等尺寸设计,每种水平辊的宽度均对应一套腹板内侧尺寸高度固定的粗轧孔型系统。因此每种型号的H型钢均对应一套粗轧机孔型系统及精轧机万能水平辊。

同一套孔型系统及轧辊无法生产不同型号的H型钢,生产不同型号的H型钢时均需进行轧辊的更换,此种生产模式带来一系列问题,比如生产时间、成本大幅增加、无法灵活组织生产多规格小批量订单、生产效率较低等。

因此,需要提供一种针对上述现有技术不足的改进技术方案,提高H型钢的生产效率、降低成本。

发明内容

本发明的目的在于提供一种H型钢柔性轧制粗轧孔型系统及轧制方法,针对现有技术的不足和研究空白,解决了钢材生产过程中换辊频繁、生产成本高的问题。本发明针对翼缘宽度相同的不同型号H型钢(例如H300×300、H390×300、H440×300等),提供一种H型钢柔性轧制粗轧孔型系统及轧制方法,通过平轧孔型对异型坯进行腹板厚度减薄、翼缘宽度压缩、控制腹板内侧宽度,通过立轧孔型对异型坯进行立压,调整轧辊压下量,使腹板内侧高度减小至不同的尺寸,使之达到不同型号H型钢生产所需要的中间坯尺寸,实现同一套粗轧机孔型系统生产不同型号H型钢所需的中间坯,大幅减少换辊次数、提高生产效率。

为了实现上述目的,本发明提供如下技术方案:

一种H型钢柔性轧制粗轧孔型系统,所述粗轧孔型系统由平轧孔型、立轧孔型组成,所述平轧孔型用于将异型坯减薄腹板厚度、压缩翼缘宽度、控制腹板内侧宽度,所述立轧孔型用于将异型坯进行立压,使腹板内侧高度减小至不同的尺寸,得到不同型号H型钢生产所需要的中间坯。

进一步地,在上述的H型钢柔性轧制粗轧孔型系统中,所述平轧孔型的轧槽深度b=B1-△,其中,B1为最小型号H型钢半腿高度,△=5mm~10mm。

进一步地,在上述的H型钢柔性轧制粗轧孔型系统中,所述平轧孔型的腹板内侧高度l=BH-△t,其中,BH为最大型号H型钢万能轧机水平辊的宽度,△t=10mm~15mm。

进一步地,在上述的H型钢柔性轧制粗轧孔型系统中,所述平轧孔型的轧槽宽度t=最大型号H型钢翼缘厚度t2×精轧阶段平均延伸系数λ,t位置为平轧孔型的轧槽深度的1/2处。

进一步地,在上述的H型钢柔性轧制粗轧孔型系统中,所述立轧孔型的槽底宽度he=2×平轧孔型的轧槽深度b+最大型号H型钢中间坯的腹板厚度。

进一步地,在上述的H型钢柔性轧制粗轧孔型系统中,所述立轧孔型轧槽深度范围be=平轧孔型轧槽深度b~平轧孔型的轧槽宽度t。

另一方面,提供了一种利用上述的H型钢柔性轧制粗轧孔型系统轧制H型钢的方法,包括如下步骤:

1)加热:将异型坯装入加热炉中进行加热,然后出炉进行除磷;

2)粗轧:采用上述的柔性轧制孔型系统的两辊式粗轧机对异型坯进行轧制,得到不同型号H型钢生产所需要的中间坯;

3)精轧:对步骤2)制得的中间坯进入万能轧机进行精轧,进行多道次轧制,每轧制道次分别进行万能粗轧机轧制、轧边机轧制及万能精轧机轧制,最终制得H型钢产品。

进一步地,在上述的轧制H型钢的方法中,在所述步骤1)中,加热温度控制在1250℃~1300℃,加热时间为2~4小时。

进一步地,在上述的轧制H型钢的方法中,在所述步骤2)中,首先进入所述平轧孔型进行5~9道次轧制,在所述平轧孔型完成轧制后,将轧件旋转90°并立起,进入所述立轧孔型进行2~4道次轧制,通过立轧孔型对异型坯进行立压,使腹板内侧高度减小至不同的尺寸。

进一步地,在上述的轧制H型钢的方法中,在所述步骤3)中,总轧制道次为5-9个轧制道次。

分析可知,本发明公开一种H型钢柔性轧制粗轧孔型系统及轧制方法,相比现有技术中生产每种型号H型钢均需一套对应的粗轧孔型、粗轧轧辊以及精轧轧辊,本发明针对翼缘宽度相同的不同型号H型钢(例如H300×300、H390×300、H440×300等),提供一种H型钢柔性轧制粗轧孔型系统及轧制方法,粗轧孔型系统包括平轧孔型以及立轧孔型,通过平轧孔型对异型坯进行腹板厚度减薄、翼缘宽度压缩、控制腹板内侧宽度,通过立轧孔型对异型坯进行立压,调整轧辊压下量,使腹板内侧高度减小至不同的尺寸,使之达到不同型号H型钢生产所需要的中间坯尺寸,实现同一套粗轧机孔型系统生产不同型号H型钢所需的中间坯。在生产翼缘宽度相同但是型号不同的H型钢时,一套粗轧机就可完成多型号的中间坯轧制,粗轧机无需进行换辊,只需更换精轧轧机,大幅减少换辊次数、提高生产效率、降低了轧辊的数量以及生产成本。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

图1为H型钢的截面示意图;

图2为万能轧机轧辊示意图;

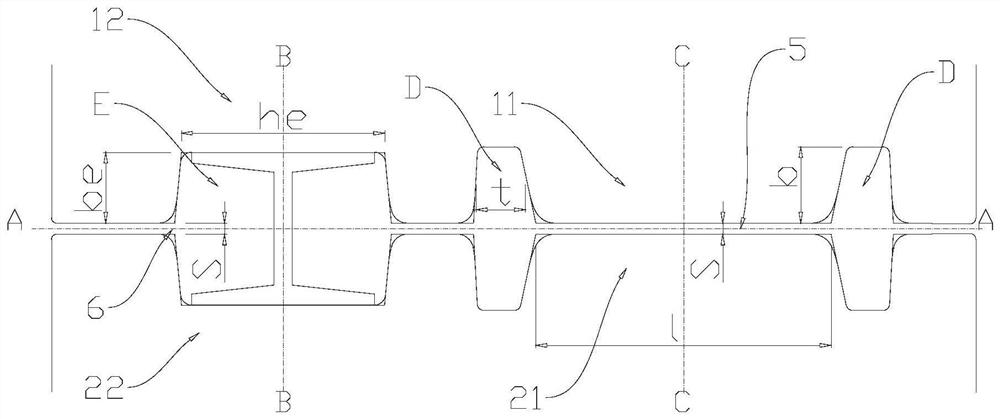

图3为本发明的粗轧孔型系统。

附图标记说明:上辊1;轧槽11;轧槽12;下辊2;轧槽21;轧槽22;辊缝5;辊缝6;7立棍;8-H型钢;

D-平轧孔型;E-立轧孔型;H-高度;B-翼缘宽度;B1-半腿高度;b-轧槽深度;t-平轧孔型的轧槽宽度;t1-腹板厚度,t2-翼缘厚度;Hi-内侧尺寸高度;l-腹板内侧高度;BH-水平辊的宽度;he-立轧孔型的槽底宽度;be-立轧孔型轧槽深度范围;S-辊缝的厚度。

具体实施方式

下面将参考附图并结合实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

所附附图中示出了本发明的一个或多个示例。详细描述使用了数字和字母标记来指代附图中的特征。附图和描述中的相似或类似标记的已经用于指代本发明的相似或类似的部分。如本文所用的那样,用语“第一”、“第二”和“第三”等可互换地使用,以将一个构件与另一个区分开,且不旨在表示单独构件的位置或重要性。

如图1至图3所示,根据本发明的实施例,提供了一种H型钢柔性轧制粗轧孔型系统,所述粗轧孔型系统由平轧孔型D、立轧孔型E组成,所述平轧孔型D用于将异型坯减薄腹板厚度、压缩翼缘宽度、控制腹板内侧宽度,所述立轧孔型E用于将异型坯进行立压,调整轧辊压下量,使腹板内侧高度减小至不同的尺寸,得到不同型号H型钢生产所需要的中间坯。

本发明涉及的柔性轧制主要为外形尺寸柔性轧制,同一型号的坯料,采用同一孔型系统进行粗轧,通过改变不同的辊缝设定,实现不同尺寸中间坯的生产,一套粗轧机就可完成多型号的中间坯轧制,粗轧机无需进行换辊,只需更换精轧轧机,大幅减少换辊次数、提高生产效率、降低了轧辊的数量以及生产成本。

如图2所示,万能轧机的轧辊包括两个平辊和两个立棍7,两个平辊分别是上辊1和下辊2,两个平辊和两个立棍7对H型钢8进行轧制。

粗轧孔型系统包括平轧孔型D和立轧孔型E,平轧孔型D是由粗轧机的上辊1的轧槽11、下辊2的轧槽21、辊缝5所围成的断面,轧槽11与轧槽21沿轴线AA对称,上辊1与下辊2沿AA轴线对称,上辊1可沿轴线CC向上移动,下辊2可沿轴线CC向下移动。立轧孔型E由粗轧机的上辊1的轧槽12、下辊2的轧槽22、辊缝6所围成的断面,轧槽12与轧槽22沿AA轴线对称,上辊1与下辊2沿AA轴线对称,上辊1可沿轴线BB向上移动,下辊2可沿轴线BB向下移动。

异型坯在本发明提供的粗轧孔型系统内,通过二辊粗轧机进行轧制加工,使腹板内侧高度减小至不同的尺寸,达到不同型号H型钢生产所需要的中间坯尺寸,实现同一套粗轧机孔型系统生产不同型号H型钢所需的中间坯,大幅减少换辊次数、提高生产效率。

通过平轧孔型D对异型坯进行腹板厚度减薄、翼缘宽度压缩、控制腹板内侧宽度,通过立轧孔型E对异型坯进行立压,调整轧辊压下量,使腹板内侧高度减小至不同的尺寸,使之达到不同型号H型钢生产所需要的中间坯尺寸,实现同一套粗轧机孔型系统生产不同型号H型钢所需的中间坯,大幅减少换辊次数、提高生产效率。

进一步地,本发明的一实施例的平轧孔型、立轧孔型做了如下的数值设计:

所述平轧孔型的轧槽深度b=B1-△,其中,B1为最小型号H型钢半腿高度。本发明涉及不同型号H型钢的翼缘宽度B均相等,但是因其腹板厚度t1不相等,因此半腿高度B1均不相等,最小型号H型钢的半腿高度B1最大,因B1值取决于粗轧平轧孔型的轧槽深度b,B1=b+△(△为宽展量),所以为确保最大B1值,所述平轧孔型的轧槽深度b的设定要依据最小型号H型钢半腿高度B1值进行设定。粗轧完成轧制后所得中间坯的翼缘宽度(2b+S),进入精轧机组进行轧制,随压下量会产生翼缘宽展△,b=(B1-△),此宽展量△一般为5mm~10mm,比如5mm、6mm、7mm、8mm、9mm、10mm。宽展系数按照经验值一般取0.12,中间坯经过精轧轧制得到成品的压下量约40~90mm,翼缘宽展量△=宽展系数×压下量,经过计算一般为5mm~10mm。

所述平轧孔型的腹板内侧高度l=BH-△t,其中,BH为最大型号H型钢万能轧机水平辊的宽度。本发明涉及不同型钢的H型钢,BH值均不相等,BH值为水平辊宽度,与H型钢内侧尺寸高度Hi一一对应,型号越大,其内侧尺寸高度Hi越大,对应所需的水平辊的宽度BH也越大。H型钢采用扩腰轧制,粗轧完成轧制后所得中间坯的腹板内侧高度l,进入精轧后,经过扩腰轧制后,腹板内侧高度l与万能轧机水平轧辊的宽度BH相同,BH=l+△t(△t为扩腰量),所以为确保最大BH值,平轧孔型腹板内侧高度l的设定要依据最大型号H型钢万能轧机水平辊的宽度BH进行设定。粗轧完成轧制后所得中间坯的翼缘内侧高度为l,进入精轧机组进行轧制,产生扩腰量△t,l=BH-△t,扩腰量△t一般为10mm~15mm,比如10mm、11mm、12mm、13mm、14mm、15mm。此扩腰量可以保证中间坯进行精轧机后具有较佳的咬入效果,也就是说中间坯可以较易进入精轧机,否则咬入效果欠佳。

所述平轧孔型的轧槽宽度t=最大型号H型钢翼缘厚度t2×精轧阶段平均延伸系数λ。t位置为平轧孔型的轧槽深度b的1/2处。平均延伸系数λ约在2.5~10之间(比如2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5、10)。

所述立轧孔型的槽底宽度he=2×平轧孔型的轧槽深度b+最大型号H型钢中间坯的腹板厚度。

所述立轧孔型轧槽深度范围be=平轧孔型的轧槽深度b~平轧孔型的轧槽宽度t。

本发明还公开一种利用上述的H型钢柔性轧制粗轧孔型系统轧制H型钢的方法,包括如下步骤:

1)加热:将异型坯装入加热炉中进行加热,然后出炉进行除磷;

加热温度控制在1250℃~1300℃,比如1250℃、1255℃、1260℃、1265℃、1270℃、1275℃、1280℃、1285℃、1290℃、1295℃、1300℃。加热时间为2~4小时,比如2小时、2.5小时、3小时、3.5小时、4小时。

2)粗轧:采用上述的柔性轧制孔型系统的两辊式粗轧机对异型坯进行轧制,得到不同型号H型钢生产所需要的中间坯。

首先进入所述平轧孔型进行5~9道次轧制,逐步减小辊缝,对腹板厚度进行减薄,翼缘宽度压缩、控制腹板内侧宽度。在所述平轧孔型完成轧制后,将轧件旋转90°并立起,进入所述立轧孔型进行2~4道次轧制,通过立轧孔型对异型坯进行立压,调整轧辊压下量,逐步减小立轧孔型的辊缝,使腹板内侧高度减小至不同的尺寸,得到不同型号H型钢生产所需要的中间坯,使之达到不同型号H型钢生产所需要的中间坯尺寸。

3)精轧:对步骤2)制得的中间坯进入万能轧机进行精轧,进行多道次轧制,总轧制道次为5-9个轧制道次,通过往复式轧制得H型钢。每轧制道次分别进行万能粗轧机轧制、轧边机轧制及万能精轧机轧制,最终制得H型钢产品。

H型钢中:H-高度,B-翼缘宽度,t1-腹板厚度,t2-翼缘厚度,Hi-内侧尺寸高度,B1-翼缘半腿高度。

H型钢规格表示方法:H与高度H值×翼缘宽度B值×腹板厚度t1值×翼缘厚度t2值,例如:H300×300×10×15。

实施例1

粗轧采用两辊轧机,精轧机采用万能轧机及轧边机,钢坯采用异型坯,H型钢型号为H300×300、H390×300、H440×300。本发明提供的孔型系统由常平轧孔型D和立轧孔型E组成,平轧孔型的轧槽深度b=138mm;平轧孔型的腹板内侧高度l=397;平轧孔型的轧槽宽度t=97mm,立轧孔型的槽底宽度he=320mm;立轧孔型的轧槽深度120mm。

基于上述粗轧机孔型系统的H型钢的轧制方法,包括以下步骤:

1)加热:将异型坯装入加热炉中进行加热,加热温度控制在1250℃~1280℃,加热时间为2~4小时,然后出炉进行除磷;

2)粗轧:采用带有所述柔性轧制孔型系统的两辊式粗轧机对异型坯进行轧制,首先进入所述平轧孔型D进行7道次轧制,逐步减小辊缝,对腹板厚度减薄至45mm,完成轧制后,翻钢90°,将轧件立起,进入立轧孔型E进行2道次轧制,通过立轧孔型对异型坯进行立压,调整轧辊压下量,逐步减小立轧孔型2辊缝,使腹板内侧高度分别为397mm(无压下)、350mm、261mm;

2)精轧:对步骤2)制得的中间坯进入万能轧机进行精轧,采用H440×300专用万能轧辊(水平辊宽度为407mm)、轧边辊,总轧制道次为7个,通过往复式轧制制得H440×300型号H型钢;采用H390×300专用万能轧辊(水平辊宽度为361mm)、轧边辊,总轧制道次为5个,通过往复式轧制制得H300×300型号H型钢;采用H300×300专用万能轧辊(水平辊宽度为272mm)、轧边辊,总轧制道次为5个,通过往复式轧制制得H300×300型号H型钢。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

1)本发明提供一种H型钢柔性轧制粗轧孔型系统,粗轧孔型系统包括平轧孔型D以及立轧孔型E,平轧孔型D进行腹板厚度减薄、翼缘宽度压缩、控制腹板内侧宽度,立轧孔型E进行立压,减小腹板内侧高度。

2)经过本发明提供的H型钢柔性轧制粗轧孔型系统,在生产翼缘宽度相同但是型号不同的H型钢时,一套粗轧机就可完成多型号的中间坯轧制,粗轧机无需进行换辊,只需更换精轧轧机,大幅减少换辊次数、提高生产效率、降低了轧辊的数量以及生产成本。

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- H型钢柔性轧制粗轧孔型系统及轧制方法

- 一种轧制H型钢用粗轧机开口平轧孔型及轧制方法