一种通过混腐蚀改善平坦度与粗糙度的方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及硅片腐蚀技术领域,具体涉及一种通过混腐蚀改善平坦度与粗糙度的方法。

背景技术

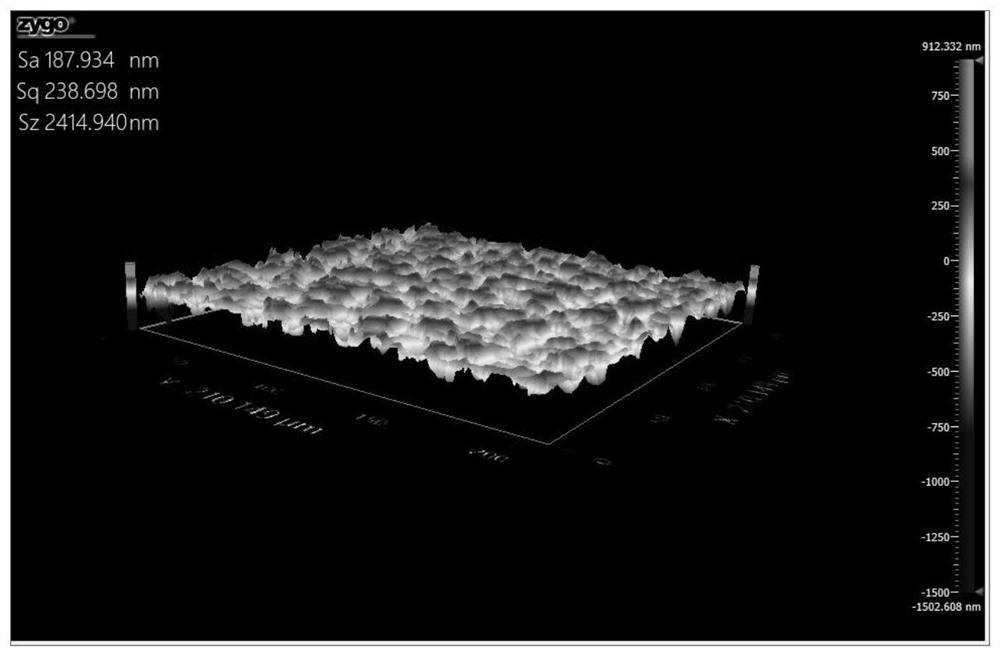

随着半导体芯片竞争日益激烈,客户对于衬底抛光片的要求越来越严格,平坦度SFQR与背面粗糙度就是其中两个极为重要的指标:衬底抛光片粗糙度过高会影响IC厂WER异常、电性击穿等等,特别是对表面效应型的MOS大规模集成电路影响更大,目前业界常规背面粗糙度Sa普遍在250nm以上,微观结构参见图1。当前部分现金IC厂已经要求将粗糙度控制在190nm以下,而业界对于改善背面粗糙度还未有特别有效的方法,主要通过常规的清洗技术进行优化,较难有本质的提升。而无论是IC厂还是外延厂对于平坦度SFQR,则要求更是越来越严格,SFQR是衬底抛光片的的核心参数之一,目前相当部分IC厂已经要求SFQR控制在0.12um以下;考虑我国半导体加工设备、原材料以及工艺等方面相对落后,根据图2,常规SFQR测试失效区域较多,因此SFQR是制约衬底硅片厂商寻求技术突破的关键一环。

目前业界常规腐蚀工艺为纯酸蚀工艺,酸腐蚀去除量在30um左右,纯酸蚀工艺的产品在抛光后SFQR均值一般在0.12um以上。对于SFQR的改善主要集中在抛光工程,比如陶瓷盘平整度限定、抛光布优化,以及对抛光定盘的压力、转速、抛光液温度、流量等工艺方面优化,但是效果甚微。

专利号为CN109545663A的中国专利公开了一种高平坦度的硅腐蚀片加工工艺,先选用平板状氧化铝为研磨砂,对硅片双面研磨后进行超声清洗,清洗后采用混腐蚀方式进行腐蚀。进行腐蚀操作时,先由硝酸、氢氟酸和冰乙酸配制的酸性腐蚀液进行腐蚀,腐蚀量25.0±2.0μm,然后再采用碱性腐蚀液进行腐蚀,腐蚀量为5.0±1.0μm。

该专利先酸腐蚀后碱腐蚀的方式,存在如下弊端:(1)容易引发污迹的发生,常规情况下,碱腐蚀后容易产生药液残留及污迹不良,而酸腐蚀可以将其腐蚀掉。若先进行酸腐蚀再碱腐蚀很容易引发污迹不良以及药液残留的发生;(2)对硅片表面的粗糙度不利,碱腐蚀不利于腐蚀后表面粗糙度,后进行碱腐蚀,容易造成硅片表面粗糙度恶化;(3)金属杂质去除效果不佳,酸腐蚀的去除金属效果要好于碱腐蚀,若是先酸后碱,则金属的去除效果能力也会变差,易导致硅片上金属杂质残留。

另外,该专利只是简单的通过先酸腐蚀后碱腐蚀发现了对于腐蚀坑有改善,只停留在腐蚀工艺某一个不良项目的的改善层面,对于平坦度等方面的信息没有任何的提及及任何的数据展示。

发明内容

本发明是为解决上述技术问题而进行的,发现了粗糙度与平坦度的对立矛盾关系,并通过调整混腐蚀工艺不同比例,探究了平坦度SFQR和背面粗糙度与混腐蚀去除量的相关性,有效的找到了最佳工艺条件,可以同时满足背面粗糙度(<190nm)与平坦度(<0.12um)要求,极具实用性,为半导体业界衬底抛光片平坦度SFQR以及粗糙度改善又提供了一个全新的方向。

本发明的改进思路如下:在优化抛光工艺的同时,通过调整降低酸腐蚀去除量,增加碱腐蚀去除量,从而在本质提升抛光SFQR的水平,从另一个方向对SFQR进行改善。

本专利关键点如下:在提升碱腐蚀去除量过程中找到最佳碱+酸去除配比。实验发现,碱腐蚀提升SFQR能力(图3)的同时对于背面粗糙度是不利的(图4),如何通过碱腐蚀去除量来找到既能够满足SFQR水平又能保证背面粗糙度是本专利的关键点。

为了实现上述目的,本发明所采用的技术方案如下:

本发明提供了一种通过混腐蚀改善平坦度与粗糙度的方法,对研磨后厚度为770μm的硅片进行腐蚀,包括如下步骤:

A、碱腐蚀

采用质量分数为45%~55%的强碱溶液在75~85℃条件下腐蚀掉3~6μm;

B、酸腐蚀

采用硝酸、醋酸、氢氟酸的混酸溶液,在25~35℃条件下对步骤A处理后的硅片继续进行腐蚀,腐蚀厚度为24~27μm,

其中,硝酸溶液的浓度为33~35%,醋酸溶液的浓度为21~23%,氢氟酸溶液的浓度为9~11%,硝酸溶液、醋酸溶液、氢氟酸溶液以及水的体积比为2~3:1~2:0.5~1.5:2~3。

优选的,硅片采用球磨铸铁进行研磨,研磨量为65±1μm,研磨前硅片的厚度为835μm。

优选的,碱腐蚀厚度为6μm,酸腐蚀厚度为24μm。通过实验验证,当碱腐蚀去除量在6um、酸腐蚀去除量在24um时,可以达到最优化,此时粗糙度在190nm以下,SFQR在0.11um左右(图3、图4),刚好可以满足目前业界衬底硅片两大关键性能参数的最高标准。同时,腐蚀外观聚光灯下确认并未见任何异常变化,在本质改善SFQR水平的前提下,对于衬底硅片表面未见其他异常变化(图5)。

优选的,步骤A中,强碱溶液为NaOH溶液,该NaOH溶液的浓度为49%,碱腐蚀温度优选为80±0.5℃;步骤B中,酸腐蚀温度为30±1℃。

优选的,步骤B中,硝酸溶液、醋酸溶液、氢氟酸溶液、水的体积比优选为2.76:1.95:1:2.85。

本发明的有益保障及效果如下:

本发明先碱腐蚀掉3~6μm,再酸腐蚀掉24~27μm,具有如下效果:酸腐蚀与碱腐蚀对于硅片表面腐蚀效果不同,先碱腐蚀后酸腐蚀处理后,既能对硅片表面面状态起到改善作用,又能够减少污迹以及药液残留的发生;此外,由于碱腐蚀对于粗糙度不利,所以先碱后酸一定程度上能够起到硅片表面粗糙度改善的作用,并且碱腐蚀的去金属能力不如酸腐蚀,先碱后酸,对于腐蚀去金属能力也是一种保证。

与现有技术对比,本发明通过调整降低酸腐蚀去除量,增加碱腐蚀去除量,从另一个方向对SFQR进行改善,在本质提升了抛光SFQR的水平,并且在改善SFQR的同时兼顾背面粗糙度的改善,可以同时满足背面粗糙度<190nm与平坦度<0.12um的要求,极具实用性,为半导体业界衬底抛光片平坦度SFQR以及粗糙度改善提供了一个新的方向和思路。

附图说明

图1为当前业界常规半导体芯片的背面粗糙度微观结构示意图(Sa:272.075nm);

图2为当前业界常规半导体芯片的SFQR测试失效区域示意图;

图3为本发明中不同混腐蚀工艺与半导体芯片平坦度SFQR的对应关系箱线图;

图4为本发明中不同混腐蚀工艺与半导体芯片背面粗糙度的对应关系箱线图;

图5为本发明中碱腐蚀去除量在6μm、酸腐蚀去除量在24μm时半导体芯片背面粗糙度的微观结构示意图(Sa:187.934nm);

图6为本发明中碱腐蚀去除量在6μm、酸腐蚀去除量在24μm时半导体芯片的外观图片;

图7为当前酸蚀条件下常规半导体芯片的外观图片。

具体实施方式

下面结合本发明的附图和实施例对本发明的实施作详细说明,以下实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体操作过程,但本发明的保护范围不限于下述的实施例。

除非特别说明,本发明试剂浓度均指代质量分数。

实施例1碱腐蚀去除量与平坦度SFQR以及粗糙度关系

目前纯酸蚀常规去除量在30μm左右。本实施例以3μm为台阶进行碱腐蚀去除量增加的实验,酸腐蚀去除量随之减少,但总的去除量保持不变,依然维持在常规腐蚀去除总量30μm。

本实施例对研磨后厚度为770μm的硅片进行腐蚀,共设置0+30μm、3+27μm、6+24μm、9+21μm、12+18μm、15+15μm六个实验组,每组至少设置三组平行试验。

研磨前硅片的厚度为835μm,研磨时采用球磨铸铁进行研磨,研磨量为65±1μm。

进行混腐蚀时,所采用的工艺条件如下:

A、碱腐蚀

采用质量分数为49%的NaOH溶液在80±0.5℃条件下,根据各组实验安排,腐蚀掉相应厚度的损伤层;

B、酸腐蚀

采用硝酸、醋酸、氢氟酸的混酸溶液,在30±1℃条件下对步骤A处理后的硅片继续进行腐蚀,再腐蚀掉相应厚度的损伤层。其中,硝酸溶液的浓度为33~35%,醋酸溶液的浓度为21~23%,氢氟酸溶液的浓度为9~11%,硝酸溶液、醋酸溶液、氢氟酸溶液以及水的体积比为2.76:1.95:1:2.85。

腐蚀完成后各组先进行粗糙度测试;之后按照硅片的正常加工流程,对实验硅片进行抛光等后续处理,期间加工流程为统一机台同一程序测定,全部流程加工完毕后,进行平坦度SFQR水平测试。各实验组平坦度SFQR水平如表1和图3所示,粗糙度水平如表2和图4所示:

表1不同混腐蚀条件下硅片平坦度SFQR水平

表2不同混腐蚀条件下硅片背面粗糙度水平

根据以上数据可得知,随着碱腐蚀去除量的增加,SFQR水平会有本质提升,且改善的程度远远大于抛光工程;但是随之而来的是背面粗糙度的恶化:碱腐蚀量每增加1μm,背面粗糙度平均恶化10nm左右,两者呈对立矛盾关系,碱腐蚀去除量增加伴随着SFQR的优化与粗糙度的恶化。

当碱腐蚀去除量在6μm、酸腐蚀去除量在24μm时,可以达到最优化,此时粗糙度在190nm以下(图5),SFQR在0.11um左右,刚好可以满足目前业界衬底硅片两大关键性能参数的最高标准。

对比图6和图7,将传统腐蚀工艺更改为碱腐蚀去除量在6μm、酸腐蚀去除量在24μm后,聚光灯下观察腐蚀外观,并未见任何异常变化。即、由纯酸蚀调整为混腐蚀,在本质改善SFQR水平的前提下,对于衬底硅片表面未见其他异常变化。

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可作出种种的等同的变型或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

- 一种通过混腐蚀改善平坦度与粗糙度的方法

- 一种改善硅片酸腐蚀平坦度的方法