驾驶机器人的驾驶操控方法、驾驶质量评估方法、电子设备

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及汽车相关技术领域,特别是一种驾驶机器人的驾驶操控方法、基于驾驶机器人的驾驶质量评估方法、基于驾驶机器人的驾驶质量评估工况控制方法、及电子设备。

背景技术

随着人工智能领域的不断发展,自动化标定与测试成为提高汽车研发效率,减少开发成本的有效途径。传统的汽车标定与测试需要在试验场地进行实车测试与评估,在更改标定后需要再次评估。这种评估手段不仅受到场地的局限,还具有问题复现困难、标定试验周期过长等缺点。

驾驶质量是与客户驾驶体验高度相关的整车感知质量,提高驾驶质量需要良好的动力传动系统硬件和软件匹配。传统汽车与新能源汽车根据不同的动力源对于驾驶质量的影响因素很多,需要进行大量的整车试验进行评估。因此为了缩短汽车标定试验周期,开发一套基于驾驶机器人的汽车标定试验方法对于整车以及动力总成的标定还有驾驶质量的评估均有重要的指导意义。

涉及试验驾驶机器人和台架平台的现有技术主要有:

用于汽车试验的驾驶机器人。驾驶机器人包括油门机械腿、制动机械腿、离合器机械腿和换挡机械手。用户可以在不对车辆进行改造的基础上,将驾驶机器人安装在驾驶舱内。协调各个控制机构,可以实现汽车的启动、换挡、加速、稳速、减速和怠速等试验工况,有效提高了汽车耐久性试验效率。该方案的缺点是:该驾驶机器人及控制方法主要是针对手动档汽车且有固定预设工况的耐久性试验,而针对整车驾驶质量的性能试验没有考虑,并且未见进一步公开驾驶机器人的控制接口以及实时控制模式。

另一种用于汽车试验的高性能自主驾驶机器人,主要包括驱动模块、信息反馈模块以及驱动模块,利用机械腿的位置代表相应的汽车运行速度。该方案的缺点是:在车速控制中,机械腿移动位置与汽车运行速度的关系会随着车型、台架抖动等原因而改变,会带来车速控制的准确性问题,给后续车型的开发试验带来一定的影响。

再一种用于汽车试验的电磁驱动驾驶机器人,提供一套更为紧凑的驾驶机器人结构方案,提高了机械结构的精度。该方案的缺点是:模型没有对整个系统的驾驶质量等性能试验进行考虑,只以现有机械结构的不足出发,寻求一种更为紧凑与精确的解决方案,后续的整车试验客观数据有待验证。

发明内容

基于此,有必要提供一种驾驶机器人的驾驶操控方法、基于驾驶机器人的驾驶质量评估方法、基于驾驶机器人的驾驶质量评估工况控制方法、及电子设备。

本发明提供一种驾驶机器人的驾驶操控方法,包括:

接收上位机根据待测工况所确定的驾驶机器人的控制信息;

根据所述控制信息,控制放置于测试车辆内的驾驶机器人对测试车辆进行驾驶操控,所述测试车辆放置于整车台架平台,所述测试车辆在驾驶操控下所产生的车辆测试数据由驾驶质量评估电子设备结合整车台架平台对所述测试车辆进行测试得到的平台测试数据,对测试车辆的驾驶质量进行评价。

进一步地,所述控制信息包括踏板目标位置,所述根据所述控制信息,控制放置于测试车辆内的驾驶机器人对测试车辆进行驾驶操控,具体包括:

根据所述踏板目标位置,基于踏板位置与驱动电量的对应关系,确定与所述踏板位置对应的驱动电量;

采用所述驱动电量控制驾驶机器人的机械腿驱动电机,所述机械腿驱动电机驱动所述驾驶机器人的机械腿对所述测试车辆进行驾驶操控,所述机械腿与所述测试车辆的踏板接触。

更进一步地,所述基于踏板位置与驱动电量的对应关系,确定与所述踏板位置对应的驱动电量,具体包括:

预先驱动驾驶机器人的机械腿至多个机械腿伸缩位置;

机械腿每达到一个机械腿伸缩位置,从车辆的踏板位置传感器中获取踏板位置,并与对应的机械腿伸缩位置关联保存,得到踏板位置与机械腿伸缩位置对应关系;

根据踏板位置与机械腿伸缩位置对应关系,确定与所述踏板目标位置对应的机械腿伸缩位置;

根据机械腿伸缩位置,确定与所述机械腿伸缩位置对应的驱动电量。

进一步地,所述控制信息包括踏板目标位置,所述根据所述控制信息,控制放置于测试车辆内的驾驶机器人对测试车辆进行驾驶操控,具体包括:

控制驾驶机器人的机械腿驱动电机,所述机械腿驱动电机驱动所述驾驶机器人的机械腿对所述测试车辆进行驾驶操控,所述机械腿与所述测试车辆的踏板接触;

检测踏板实时位置,根据踏板实时位置和所述踏板目标位置的差值,调节所述机械腿驱动电机的驱动电量。

本发明提供一种驾驶机器人的驾驶操控电子设备,包括:

至少一个处理器;以及,

与至少一个所述处理器通信连接的存储器;其中,

所述存储器存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够:执行如前所述的驾驶机器人的驾驶操控方法所有步骤。

本发明提供一种基于驾驶机器人的驾驶质量评估方法,包括:

从测试车辆中获取车辆测试数据,所述车辆测试数据由放置于测试车辆内的驾驶机器人在接收上位机根据待测工况所确定的驾驶机器人的控制信息后,根据所述控制信息,对测试车辆进行驾驶操控所产生,所述测试车辆放置于整车台架平台;

获取所述整车台架平台对所述测试车辆进行测试得到的平台测试数据;

基于所述车辆测试数据和所述平台测试数据,对所述测试车辆的驾驶质量进行评价。

本发明提供一种基于驾驶机器人的驾驶质量评估电子设备,包括:

至少一个处理器;以及,

与至少一个所述处理器通信连接的存储器;其中,

所述存储器存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够:执行如前所述的基于驾驶机器人的驾驶质量评估方法所有步骤。

本发明提供一种基于驾驶机器人的驾驶质量评估工况控制方法,包括:

获取待测工况,根据待测工况确定的驾驶机器人的控制信息;

向驾驶机器人的驾驶操控电子设备发送所述控制信息,所述控制信息由所述驾驶操控电子设备根据所述控制信息,控制放置于测试车辆内的驾驶机器人对所述测试车辆进行驾驶操控,所述测试车辆放置于整车台架平台。

进一步地,还包括:

监控所述测试车辆在驾驶操控下所产生的车辆测试数据;

如果所述车辆测试数据满足安全触发条件,则停止输出所述控制信息,所述驾驶操控电子设备在停止接收到所述控制信息时,控制驾驶机器人停止对所述测试车辆进行驾驶操控。

本发明提供一种上位机,包括:

至少一个处理器;以及,

与至少一个所述处理器通信连接的存储器;其中,

所述存储器存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够:执行如前所述的基于驾驶机器人的驾驶质量评估工况控制方法所有步骤。

本发明通过上位机基于不同工况控制驾驶机器人,并由整车台架平台对车辆进行测试,得到平台测试数据,通过测试车辆实时检测得到车辆测试数据,一并发送到驾驶质量评估电子设备,对各个工况下的驾驶性进行客观打分。打分结果反馈给软件标定工程师,再进行相应的更改开发工作,从而达到了驾驶性开发闭环评估的效果。此方法和台架平台有助于提高整车驾驶性开发的实时性与准确性,可以提高驾驶性开发效率,节约开发成本。

附图说明

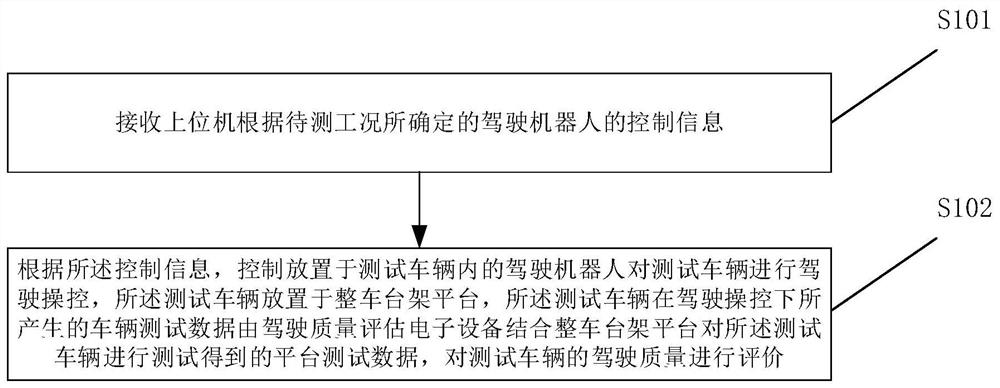

图1为本发明一种驾驶机器人的驾驶操控方法的工作流程图;

图2为本发明一实施例的驾驶机器人的系统原理图;

图3为本发明一实施例基于驾驶机器人的驾驶质量评估方法系统原理图;

图4为本发明一种驾驶机器人的驾驶操控电子设备的硬件结构示意图;

图5为本发明一种基于驾驶机器人的驾驶质量评估方法的工作流程图;

图6为本发明一种基于驾驶机器人的驾驶质量评估电子设备的硬件结构示意图;

图7为本发明一种基于驾驶机器人的驾驶质量评估工况控制方法的工作流程图;

图8为本发明一种上位机的硬件结构示意图。

具体实施方式

下面结合附图和具体实施例对本发明做进一步详细的说明。

实施例一

如图1所示为本发明一种驾驶机器人的驾驶操控方法的工作流程图,包括:

步骤S101,接收上位机根据待测工况所确定的驾驶机器人的控制信息;

步骤S102,根据所述控制信息,控制放置于测试车辆内的驾驶机器人对测试车辆进行驾驶操控,所述测试车辆放置于整车台架平台,所述测试车辆在驾驶操控下所产生的车辆测试数据由驾驶质量评估电子设备结合整车台架平台对所述测试车辆进行测试得到的平台测试数据,对测试车辆的驾驶质量进行评价。

具体来说,本实施例可以应用在驾驶机器人的驾驶操控电子设备,用于对驾驶机器人进行控制。

如图2所示,本发明的驾驶机器人可用于多种类型动力传动系统,包括传统动力与新能源动力系统。驾驶机器人包括控制器201、伺服电机202、连杆203和机械腿204,其中控制器201即驾驶操控电子设备。伺服电机202、连杆203和机械腿分别有两套,且两套机械结构各自刚性连接传递伺服电机的作用力与位移,将系统对油门与制动踏板的执行动作传递到机械腿204。控制器与伺服电机通过线束连接,控制器的I/O接口是控制器201与被控对象伺服电机202信息交换的纽带。两套机械腿204分别定义为加速踏板操纵机构和制动踏板操纵机构,可与整车的加速踏板和加速踏板刚性接触。驾驶机器人的两套机械腿的伸缩运动可以模拟出驾驶员踩松油门与制动踏板的动作。该系统外接220V交流电,为电机供电。

如图3所示,驾驶操控电子设备301安装驾驶机器人控制软件,包括功能定义模块、控制计算模块、控制执行模块以及UI界面。驾驶机器人控制软件基于C语言架构并与电机PID控制模块对接。

当上位机发送控制信息时,触发步骤S101,然后步骤S102中,驾驶操控电子设备301控制驾驶机器人代替真人操作车辆,通过控制器局域网络(Control ler AreaNetwork,CAN)总线与测试车辆的整车控制器(Vehicle Control Unit,VCU)模块302进行信号交互,实现车辆按照指定工况在作为整车台架平台的转毂试验台303上行驶。本实施例中,测试车辆是通过加速度传感器304固定在台架上。机器人的控制是由INCA Flow上位机305发送工况需求、实时监控和安全控制。车辆行驶过程中的VCU里的数据连同加速度传感器数据一并发送到驾驶质量评估电子设备。可以采用安装AVL drive驾驶性评估软件的驾驶质量评估电子设备306实时监测各个工况下的驾驶性水平,并做客观打分。本实施例支持标定工程师对驾驶性在线标定,测试与验证。工程师基于驾驶性水平的评分在线调节相应的驾驶性标定参数,这使得驾驶性标定工作可以得到实时的反馈,有助于提高驾驶性开发效率,增强工况行驶的准确性,节约开发成本。

本发明通过上位机基于不同工况控制驾驶机器人,并由整车台架平台对车辆进行测试,得到平台测试数据,通过测试车辆实时检测得到车辆测试数据,一并发送到驾驶质量评估电子设备,对各个工况下的驾驶性进行客观打分。打分结果反馈给软件标定工程师,再进行相应的更改开发工作,从而达到了驾驶性开发闭环评估的效果。此方法和台架平台有助于提高整车驾驶性开发的实时性与准确性,可以提高驾驶性开发效率,节约开发成本。

在其中一个实施例中,所述控制信息包括踏板目标位置,所述根据所述控制信息,控制放置于测试车辆内的驾驶机器人对测试车辆进行驾驶操控,具体包括:

根据所述踏板目标位置,基于踏板位置与驱动电量的对应关系,确定与所述踏板位置对应的驱动电量;

采用所述驱动电量控制驾驶机器人的机械腿驱动电机,所述机械腿驱动电机驱动所述驾驶机器人的机械腿对所述测试车辆进行驾驶操控,所述机械腿与所述测试车辆的踏板接触。

具体来说,踩松油门与制动踏板的位置控制在控制器中预设了开环方法。在特定的驾驶工况下,驾驶员会迅速踩到一个固定的油门或踏板位置不变。这种情况下就需要使用踏板位置的开环控制。借助预先确定的踏板位置与驱动电量对应关系,控制器可以根据从上位机发过来的位置信号需求值自动匹配出驾驶机器人机械腿的驱动电量,并发出对应的驱动电量信号传递给伺服电机执行,使得机械腿迅速到达所需的踏板位置。

本实施例实现踏板位置的开环控制,此开环控制可以充分利用伺服电机的控制速度,通过调整电机本身的PID参数最大程度的实现踏板位置快速控制。

在其中一个实施例中,所述基于踏板位置与驱动电量的对应关系,确定与所述踏板位置对应的驱动电量,具体包括:

预先驱动驾驶机器人的机械腿至多个机械腿伸缩位置;

机械腿每达到一个机械腿伸缩位置,从车辆的踏板位置传感器中获取踏板位置,并与对应的机械腿伸缩位置关联保存,得到踏板位置与机械腿伸缩位置对应关系;

根据踏板位置与机械腿伸缩位置对应关系,确定与所述踏板目标位置对应的机械腿伸缩位置;

根据机械腿伸缩位置,确定与所述机械腿伸缩位置对应的驱动电量。

具体来说,首先将驾驶机器人位置进行固定,其次通过VCU的驾驶踏板位置信号以及驾驶机器人反馈的机械腿伸缩位置信号进行一一对应的学习并自动记录学习值,得到踏板位置与机械腿伸缩位置对应关系。然后根据机械腿伸缩位置确定驱动电机的驱动电量。机械腿伸缩位置所对应的驱动电量可以通过机械腿的位置信号与伺服电机的行程的对应关系确定,以达到迅速控制机械腿达到所需位置的目的。例如计算机械腿的单位位移所需驱动电量,从而确定机械腿的位置信号与伺服电机的行程的对应关系。或者通过记录多个机械腿的位移与对应的驱动电量,从而拟合机械腿的位置信号与伺服电机的行程的对应曲线。

本实施例控制机械腿迅速达到所需位置。

在其中一个实施例中,所述控制信息包括踏板目标位置,所述根据所述控制信息,控制放置于测试车辆内的驾驶机器人对测试车辆进行驾驶操控,具体包括:

控制驾驶机器人的机械腿驱动电机,所述机械腿驱动电机驱动所述驾驶机器人的机械腿对所述测试车辆进行驾驶操控,所述机械腿与所述测试车辆的踏板接触;

检测踏板实时位置,根据踏板实时位置和所述踏板目标位置的差值,调节所述机械腿驱动电机的驱动电量。

具体来说,踩松油门与制动踏板的位置控制在控制器中预设了闭环方法。闭环控制使用在对踏板位置需要精确控制的行驶工况下,在位置控制层再添加一个PID控制环。闭环调节踏板位置可以对位置控制进行自适应调节,调节PID的参数可以对超调量以及稳定时间做出平衡。将踏板位置的实时位置与踏板目标位置的差值作为PID的负反馈来调整机械腿的伸缩位置。可以应用在模拟根据车辆的速度反复调整油门的实际驾驶过程中。

本实施例通过闭环方式,精确控制机械腿的伸缩位置。

如图4所示为本发明一种驾驶机器人的驾驶操控电子设备的硬件结构示意图,包括:

至少一个处理器401;以及,

与至少一个所述处理器401通信连接的存储器402;其中,

所述存储器402存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够:

执行如前所述的驾驶机器人的驾驶操控方法所有步骤。

电子设备优选为驾驶机器人的控制器。图4中以一个处理器401为例。

电子设备还可以包括:输入装置403和显示装置404。

处理器401、存储器402、输入装置403及显示装置404可以通过总线或者其他方式连接,图中以通过总线连接为例。

存储器402作为一种非易失性计算机可读存储介质,可用于存储非易失性软件程序、非易失性计算机可执行程序以及模块,如本申请实施例中的驾驶机器人的驾驶操控方法对应的程序指令/模块,例如,图1所示的方法流程。处理器401通过运行存储在存储器402中的非易失性软件程序、指令以及模块,从而执行各种功能应用以及数据处理,即实现上述实施例中的驾驶机器人的驾驶操控方法。

存储器402可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需要的应用程序;存储数据区可存储根据驾驶机器人的驾驶操控方法的使用所创建的数据等。此外,存储器402可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。在一些实施例中,存储器402可选包括相对于处理器401远程设置的存储器,这些远程存储器可以通过网络连接至执行驾驶机器人的驾驶操控方法的装置。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

输入装置403可接收输入的用户点击,以及产生与驾驶机器人的驾驶操控方法的用户设置以及功能控制有关的信号输入。显示装置404可包括显示屏等显示设备。

在所述一个或者多个模块存储在所述存储器402中,当被所述一个或者多个处理器401运行时,执行上述任意方法实施例中的驾驶机器人的驾驶操控方法。

本发明通过上位机基于不同工况控制驾驶机器人,并由整车台架平台对车辆进行测试,得到平台测试数据,通过测试车辆实时检测得到车辆测试数据,一并发送到驾驶质量评估电子设备,对各个工况下的驾驶性进行客观打分。打分结果反馈给软件标定工程师,再进行相应的更改开发工作,从而达到了驾驶性开发闭环评估的效果。此方法和台架平台有助于提高整车驾驶性开发的实时性与准确性,可以提高驾驶性开发效率,节约开发成本。

如图5所示为本发明一种基于驾驶机器人的驾驶质量评估方法的工作流程图,包括:

步骤S501,从测试车辆中获取车辆测试数据,所述车辆测试数据由放置于测试车辆内的驾驶机器人在接收上位机根据待测工况所确定的驾驶机器人的控制信息后,根据所述控制信息,对测试车辆进行驾驶操控所产生,所述测试车辆放置于整车台架平台;

步骤S502,获取所述整车台架平台对所述测试车辆进行测试得到的平台测试数据;

步骤S503,基于所述车辆测试数据和所述平台测试数据,对所述测试车辆的驾驶质量进行评价。

具体来说,本实施例应用于驾驶质量评估电子设备。驾驶质量评估电子设备执行步骤S501从测试车辆获取车辆测试数据,例如由车辆VCU获取的数据。步骤S502获取整车台架平台的平台测试数据,例如由转鼓试验台203的加速度传感器204获取的数据。最后,步骤S503基于所述车辆测试数据和所述平台测试数据,对所述测试车辆的驾驶质量进行评价,例如可以由安装AVL drive驾驶性评估软件的驾驶质量评估电子设备306进行评价。

车辆行驶过程中的VCU里的数据连同加速度传感器数据一并发送到安装AVLdrive驾驶性评估软件的驾驶质量评估电子设备306实时监测各个工况下的驾驶性水平,并做客观打分。此发明支持标定工程师对驾驶性在线标定,测试与验证。这使得驾驶性标定工作可以得到实时的反馈,有助于提高驾驶性开发效率,增强工况行驶的准确性,节约开发成本。工程师可以基于驾驶性水平的评分在线调节相应的驾驶性标定参数,提高车辆的驾驶性水平。

在其中一个实施例中,所述基于所述车辆测试数据和所述平台测试数据,对所述测试车辆的驾驶质量进行评价,具体包括:

获取所述待测工况的车辆评价参数和平台评价参数;

根据所述车辆评价参数与所述车辆测试数据的比较结果、所述平台评价参数与所述平台测试数据的比较结果,对所述测试车辆的驾驶质量进行评价。

本发明通过上位机基于不同工况控制驾驶机器人,并由整车台架平台对车辆进行测试,得到平台测试数据,通过测试车辆实时检测得到车辆测试数据,一并发送到驾驶质量评估电子设备,对各个工况下的驾驶性进行客观打分。打分结果反馈给软件标定工程师,再进行相应的更改开发工作,从而达到了驾驶性开发闭环评估的效果。此方法和台架平台有助于提高整车驾驶性开发的实时性与准确性,可以提高驾驶性开发效率,节约开发成本。

如图6所示为本发明一种基于驾驶机器人的驾驶质量评估电子设备的硬件结构示意图,包括:

至少一个处理器601;以及,

与至少一个所述处理器601通信连接的存储器602;其中,

所述存储器602存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够:

执行如前所述的驾驶机器人的驾驶质量评估方法所有步骤。

电子设备优选为配置有驾驶质量评估软件的电子设备。图6中以一个处理器601为例。

电子设备还可以包括:输入装置603和显示装置604。

处理器601、存储器602、输入装置603及显示装置604可以通过总线或者其他方式连接,图中以通过总线连接为例。

存储器602作为一种非易失性计算机可读存储介质,可用于存储非易失性软件程序、非易失性计算机可执行程序以及模块,如本申请实施例中的驾驶机器人的驾驶质量评估方法对应的程序指令/模块,例如,图5所示的方法流程。处理器601通过运行存储在存储器602中的非易失性软件程序、指令以及模块,从而执行各种功能应用以及数据处理,即实现上述实施例中的驾驶机器人的驾驶质量评估方法。

存储器602可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需要的应用程序;存储数据区可存储根据驾驶机器人的驾驶质量评估方法的使用所创建的数据等。此外,存储器602可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。在一些实施例中,存储器602可选包括相对于处理器601远程设置的存储器,这些远程存储器可以通过网络连接至执行驾驶机器人的驾驶质量评估方法的装置。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

输入装置603可接收输入的用户点击,以及产生与驾驶机器人的驾驶质量评估方法的用户设置以及功能控制有关的信号输入。显示装置604可包括显示屏等显示设备。

在所述一个或者多个模块存储在所述存储器602中,当被所述一个或者多个处理器601运行时,执行上述任意方法实施例中的驾驶机器人的驾驶质量评估方法。

本发明通过上位机基于不同工况控制驾驶机器人,并由整车台架平台对车辆进行测试,得到平台测试数据,通过测试车辆实时检测得到车辆测试数据,一并发送到驾驶质量评估电子设备,对各个工况下的驾驶性进行客观打分。打分结果反馈给软件标定工程师,再进行相应的更改开发工作,从而达到了驾驶性开发闭环评估的效果。此方法和台架平台有助于提高整车驾驶性开发的实时性与准确性,可以提高驾驶性开发效率,节约开发成本。

如图7所示为本发明一种基于驾驶机器人的驾驶质量评估工况控制方法的工作流程图,包括:

步骤S701,获取待测工况,根据待测工况确定的驾驶机器人的控制信息;

步骤S702,向驾驶机器人的驾驶操控电子设备发送所述控制信息,所述控制信息由所述驾驶操控电子设备根据所述控制信息,控制放置于测试车辆内的驾驶机器人对所述测试车辆进行驾驶操控,所述测试车辆放置于整车台架平台。

具体来说,本实施例可以应用于上位机,上位机可以采用INCA Flow实现。由上位机执行步骤S701,获取要测试的工况,然后根据工况确定控制信息。之后执行步骤S702,向驾驶操控电子设备发送所述控制信息,控制驾驶机器人操控车辆进行测试。从而自动执行不同工况下的驾驶测试。在不同的工况下,控制机器人操纵车辆的不同的油门与制动踏板位置,也就可以相应控制车辆在不同的车速以及不同的加减速度下行驶。

上位机INCA Flow可以通过CAN总线与整车连接,在结构上与驾驶机器人通讯接口一同并联在CAN总线上,整车、驾驶机器人以及上位机可以实现相互间的实时通讯。在INCAFlow中结合实际开发经验预编了有代表性的驾驶性试验工况如:全油门加速与松油门、部分油门加速与松油门、滑行、制动、发动机起停等。在实际操作中也可以根据驾驶质量评估后评分较低的问题工况点,例如工程开发中以及客户使用中关于驾驶平顺性抱怨的工况,进行再次编程。

本发明通过上位机基于不同工况控制驾驶机器人,并由整车台架平台对车辆进行测试,得到平台测试数据,通过测试车辆实时检测得到车辆测试数据,一并发送到驾驶质量评估电子设备,对各个工况下的驾驶性进行客观打分。打分结果反馈给软件标定工程师,再进行相应的更改开发工作,从而达到了驾驶性开发闭环评估的效果。此方法和台架平台有助于提高整车驾驶性开发的实时性与准确性,可以提高驾驶性开发效率,节约开发成本。

在其中一个实施例中,还包括:

监控所述测试车辆在驾驶操控下所产生的车辆测试数据;

如果所述车辆测试数据满足安全触发条件,则停止输出所述控制信息,所述驾驶操控电子设备在停止接收到所述控制信息时,控制驾驶机器人停止对所述测试车辆进行驾驶操控。

具体来说,通过CAN总线通讯,如图3所示的上位机305可以接收车辆实时信号,包括油门踏板位置、制动踏板位置、车速等。对这些信号实时监测可以反馈得到驾驶机器人执行机构的执行情况,为下一步的执行提供实时反馈信号,以防止出现执行冲突等问题。借助信号监控可以借助INCA Flow编译长效安全机制,对可能出现的驾驶机器人失控、车辆失速等进行预防。

上位机305包括通过INCA Flow编译的工况控制模块和安全控制模块。其中工况控制模块是由工程开发流程结合实际经验给出预编程序,也可以实现在线调整工况。安全控制模块包括各个工况下可能出现的影响试验安全的预防措施,还包括对驾驶机器人控制陷入死循环的解除措施。具体可以在INCA Flow中设置了安全程序,一旦检测车速超过预设的最高车速,软件自动进入预设的刹停程序。同时,上位机脚本同时提供在线操作的功能,可以在出现非正常行驶的情况下手动关停。

本实施例增加安全监测,防止危险状况发生。

如图8所示为本发明一种上位机的硬件结构示意图,包括:

至少一个处理器801;以及,

与至少一个所述处理器801通信连接的存储器802;其中,

所述存储器802存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够:

执行如前所述的基于驾驶机器人的驾驶质量评估工况控制方法所有步骤。

图8中以一个处理器801为例。

电子设备还可以包括:输入装置803和显示装置804。

处理器801、存储器802、输入装置803及显示装置804可以通过总线或者其他方式连接,图中以通过总线连接为例。

存储器802作为一种非易失性计算机可读存储介质,可用于存储非易失性软件程序、非易失性计算机可执行程序以及模块,如本申请实施例中的基于驾驶机器人的驾驶质量评估工况控制方法对应的程序指令/模块,例如,图7所示的方法流程。处理器801通过运行存储在存储器802中的非易失性软件程序、指令以及模块,从而执行各种功能应用以及数据处理,即实现上述实施例中的基于驾驶机器人的驾驶质量评估工况控制方法。

存储器802可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需要的应用程序;存储数据区可存储根据基于驾驶机器人的驾驶质量评估工况控制方法的使用所创建的数据等。此外,存储器802可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。在一些实施例中,存储器802可选包括相对于处理器801远程设置的存储器,这些远程存储器可以通过网络连接至执行基于驾驶机器人的驾驶质量评估工况控制方法的装置。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

输入装置803可接收输入的用户点击,以及产生与基于驾驶机器人的驾驶质量评估工况控制方法的用户设置以及功能控制有关的信号输入。显示装置804可包括显示屏等显示设备。

在所述一个或者多个模块存储在所述存储器802中,当被所述一个或者多个处理器801运行时,执行上述任意方法实施例中的基于驾驶机器人的驾驶质量评估工况控制方法。

本发明通过上位机基于不同工况控制驾驶机器人,并由整车台架平台对车辆进行测试,得到平台测试数据,通过测试车辆实时检测得到车辆测试数据,一并发送到驾驶质量评估电子设备,对各个工况下的驾驶性进行客观打分。打分结果反馈给软件标定工程师,再进行相应的更改开发工作,从而达到了驾驶性开发闭环评估的效果。此方法和台架平台有助于提高整车驾驶性开发的实时性与准确性,可以提高驾驶性开发效率,节约开发成本。

如图2和图3所示为本发明最佳实施例。本发明提供一种基于驾驶机器人的整车驾驶质量评估方法和台架试验平台,将随机性很强的道路试验转移到试验一致性更高的台架上,可以提高驾驶性评价的准确性,并对缩短驾驶性开发时间、提高开发效率有一定的帮助。

本发明中所涉及的驾驶机器人是由控制器201、伺服电机202、连杆203和机械腿204组成,其中伺服电机202、连杆203和机械腿分别有两套,且两套机械结构各自刚性连接传递伺服电机的作用力与位移。控制器与伺服电机通过线束连接,控制器的I/O接口是控制器201与被控对象伺服电机202信息交换的纽带。两套机械腿204分别定义为加速踏板操纵机构和制动踏板操纵机构,可与整车的加速踏板和加速踏板刚性接触。驾驶机器人的两套机械腿的伸缩运动可以模拟出驾驶员踩松油门与制动踏板的动作。

踩松油门与制动踏板的位置控制在控制器中预设了开环与闭环的两种方法。

特定的驾驶工况下,驾驶员会迅速踩到一个固定的油门或踏板位置不变。这种情况下就需要使用踏板位置的开环控制。开环控制需要在试验开始前对踏板位置进行预学习。首先需要将驾驶机器人位置进行固定,其次通过VCU的驾驶踏板位置信号以及驾驶机器人反馈的机械腿伸缩位置信号进行一一对应的学习并自动记录学习值。借助踏板位置的学习值,控制器可以根据从上位机发过来的位置信号需求值自动匹配出驾驶机器人机械腿伸缩位置,并发出信号传递给伺服电机执行。该控制策略是对机械腿的位置信号与伺服电机的行程一一对应,以达到迅速控制机械腿达到所需位置的目的。此开环控制可以充分利用伺服电机的控制速度,通过调整电机本身的PID参数最大程度的实现踏板位置快速控制。

闭环控制使用在对踏板位置需要精确控制的行驶工况下,在位置控制层再添加一个PID控制环。闭环调节踏板位置可以对位置控制进行自适应调节,调节PID的参数可以对超调量以及稳定时间做出平衡。踏板位置的实际量与目标位置的差值作为PID的负反馈来调整机械腿的伸缩位置。可以应用在模拟根据车辆的速度反复调整油门的实际驾驶过程中。

本发明所涉及的INCA Flow上位机305包括基于INCA Flow开发的脚本,具有给机器人控制器发送指令的功能。通过CAN总线通讯,上位机305可以接收车辆实时信号,包括油门踏板位置、制动踏板位置、车速等。对这些信号实时监测可以反馈得到驾驶机器人执行机构的执行情况,为下一步的执行提供实时反馈信号,以防止出现执行冲突等问题。借助信号监控可以借助INCA Flow编译长效安全机制,对可能出现的驾驶机器人失控、车辆失速等进行预防。本发明在INCA Flow中设置了安全程序,一旦检测车速超过预设的最高车速,软件自动进入预设的刹停程序。同时,上位机脚本同时提供在线操作的功能,可以在出现非正常行驶的情况下手动关停。防止危险状况发生。

本发明涉及的试验台架是四驱性能转毂试验台,可为两驱及四驱车辆做性能测试。台架包括风机、转毂、台架控制装置与软件等。与传统台架不同,在车辆固定上,本发明采用车辆后置与加速度传感器304固定。在模拟道路行驶中,台架加速度传感器给出车辆的实时纵向加速度信号。转毂试验台303包括转毂、转毂控制软件、风机与车辆尾气收集通道。台架是由AVL公司提供的四驱性能转毂试验台,可以为前驱、四驱车辆做性能相关试验。台架加速度传感器304包括整车与台架之间的固定装置、加速度传感器以及加速度信号滤波处理模块。台架加速度传感器需要经过位置测量、安装与标定,经与实际道路加速度做对比,以符合车辆驾驶质量开发的要求。

基于开发流程并通过INCA Flow预编驾驶质量开发行驶工况实时发送指令给到驾驶机器人操纵车辆油门与制动踏板,车辆可以按照预定工况行驶。行驶中的踏板位置、车速、变速箱挡位、发动机转速和扭矩等数据由VCU记录并发送到安装驾驶性评估软件AVLDrive的驾驶质量评估电子设备306中。

AVL Drive将根据VCU的数据结合加速度传感器发送的纵向加速度给出客观评分。驾驶质量评估软件AVL Drive可以基于车辆在各工况下行驶的数据以及纵向加速度信号数据得出客观评分打分,反应出车辆在市场上的水平以及驾驶质量相关功能块在整车上的实现效果。

驾驶机器人、上位机是通过车辆车载自动诊断系统(On Board Diagnostics,OBD)接口实现与整车VCU三者之间的CAN总线通讯。搭建通讯结构遵循CAN总线的架构原理,通讯网络包括连接线、电阻、CAN卡、总线数据分析仪、数据采集与分析软件INCA和MDA。

本发明基于驾驶机器人的驾驶质量评估方法和整车台架平台主要目的是针对VCU(整车控制器)中驾驶质量的控制功能块进行在线标定、测试、验证并反馈,以实现驾驶质量标定开发闭环评估的效果。基于驾驶机器人驾驶质量评估方法和整车台架平台适用于车辆开发流程中的标定开发阶段,在提高整车控制器驾驶质量模块软件标定开发效率、提高问题点复现的准确性方面有较大帮助。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 驾驶机器人的驾驶操控方法、驾驶质量评估方法、电子设备

- 驾驶技能评估方法、驾驶技能评估程序、驾驶技能评估装置和设有该驾驶技能评估装置的车辆