一种液体火箭发动机双道冗余密封装置

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及液体火箭发动机密封领域,具体涉及一种液体火箭发动机双道冗余密封装置。

背景技术

对于液体火箭发动机,因其工作环境较为复杂,因此管路密封要求相对较高,不仅需要较低的密封漏率,同时要求在经历复杂的压力和温度环境,长时间接触推进剂的情况下能够实现可靠密封。此外,还要求密封结构简单、质量小,外廓尺寸小。

传统的发动机密封结构,一般为单一密封方式,在低压和中压一般采用单个或多个O型橡胶密封圈组合式,在高压时一般采用单道金属密封。O型橡胶密封圈常温常压下密封效果好并且结构简单,但不适用于高压环境,并且在高温、低温环境下密封可靠性较差,并且由于材料限制,一般不能长期耐推进剂腐蚀。单道金属密封主要包括单一金属密封垫和多种形状的金属压密封环等形式,单道金属密封可长期耐推进剂,受温度影响小,密封效果好,但是,单一金属密封垫受结构和力矩影响较大,同时长时间后容易受应力松弛影响造成密封比压下降,密封可靠性降低;金属密封环密封效果较好,但是其密封结构复杂,要求精度和表面质量较高,要求拧紧力矩大,结构外径相对较大,质量也大,不适用于小管路密封。

发明内容

本发明的目的是解决现有液体火箭发动机密封结构密封可靠性差、密封结构复杂以及尺寸偏大的问题,提供一种液体火箭发动机双道冗余密封装置。该密封装置是一种可长期接触推进剂、结构简单、温度和压力适应范围广的双道冗余密封结构。

为实现以上发明目的,本发明技术方案是:

一种液体火箭发动机双道冗余密封装置,包括锥面接头、锥面接管嘴、外套螺母、密封圈和密封垫;所述锥面接头为套管结构,包括由左至右依次设置的连接管段、安装管段、第一密封管段和第二密封管段;所述连接管段与推进剂管路连接,用于液体火箭发动机推进剂的流入或流出;所述安装管段的外侧设置有环形凸台,所述环形凸台的右侧设置有安装缺口;所述第一密封管段的外周面设置为圆锥面,且圆锥面的大端与环形凸台连接,小端与第二密封管段连接;所述第二密封管段的右端设置有密封槽,所述密封槽的侧壁上设置有第一密封刺;所述锥面接管嘴套装在锥面接头外侧,其外周面上设置有外螺纹,内部包括由左至右依次设置的安装腔、第一密封腔、第二密封腔和过流腔;所述安装腔与环形凸台的安装缺口止口配合,形成安装配合面;所述第一密封腔为锥形腔体,其大端与安装腔连接,小端与第二密封腔连接,所述锥形腔体的锥角小于圆锥面的锥角,其套装在第一密封管段的圆锥面上,与第一密封管段形成密封安装腔;所述第二密封腔套装在第二密封管段上,其直径大于过流腔的直径,所述第二密封腔与过流腔之间的台阶面上设置有第二密封刺;所述过流腔与连接管段的内腔连通,用于液体火箭发动机推进剂的流入或流出;所述密封圈设置在锥形腔体和圆锥面之间的密封安装腔内,形成锥面自紧式密封;所述密封垫为环形垫圈,其设置在密封槽内,所述密封垫的内周面压缩后与密封槽的槽底实现密封,外周面压缩后与第二密封腔实现密封,左侧面压缩后填充第一密封刺实现密封,右侧面压缩后填充第二密封刺实现密封;所述外套螺母穿过锥面接头,其内螺纹与锥面接管嘴的外螺纹连接,所述外套螺母的内孔设置为台阶孔,其内孔的台阶面与环形凸台的右侧面相抵靠,实现安装定位。

进一步地,所述密封圈为橡胶密封圈,所述密封垫为氟塑料或金属密封垫。

进一步地,所述第一密封管段和第二密封管段通过光滑过渡的曲面连接。

进一步地,所述锥形腔体的锥角为30°~55°,所述圆锥面的锥角为45°~70°。

进一步地,所述锥形腔体的锥角为45°,所述圆锥面的锥角为60°。

进一步地,所述密封垫的轴向压缩率为10%~20%,充填系数为1.05~1.3。

进一步地,所述锥面接头和锥面接管嘴通过钛合金和不锈钢制作。

进一步地,所述外套螺母通过钛合金、不锈钢和铝合金制作。

本发明技术方案与现有技术相比,具有如下优点:

1.本发明密封装置采用“锥面接头—橡胶O形圈—F4垫/铝垫”双道冗余密封结构。第一道密封采用氟塑料或金属密封,在密封槽的两端设置有密封刺,密封垫压缩后填充密封刺,提高密封的可靠性,第二道密封采用锥面O形圈密封结构,该密封为自紧式密封,内腔压力越大,密封可靠性越高,同时,该密封方式使得该密封装置满足60MPa压力,-60℃~+150℃的温度要求,温度和压力适应性较广。

2.本发明密封装置结构简单、紧凑,并且承压能力较高,可适应常温和高低温环境。

3.本发明密封装置安装方便,O形橡胶密封圈4和氟塑料/金属密封安装相互不影响。

附图说明

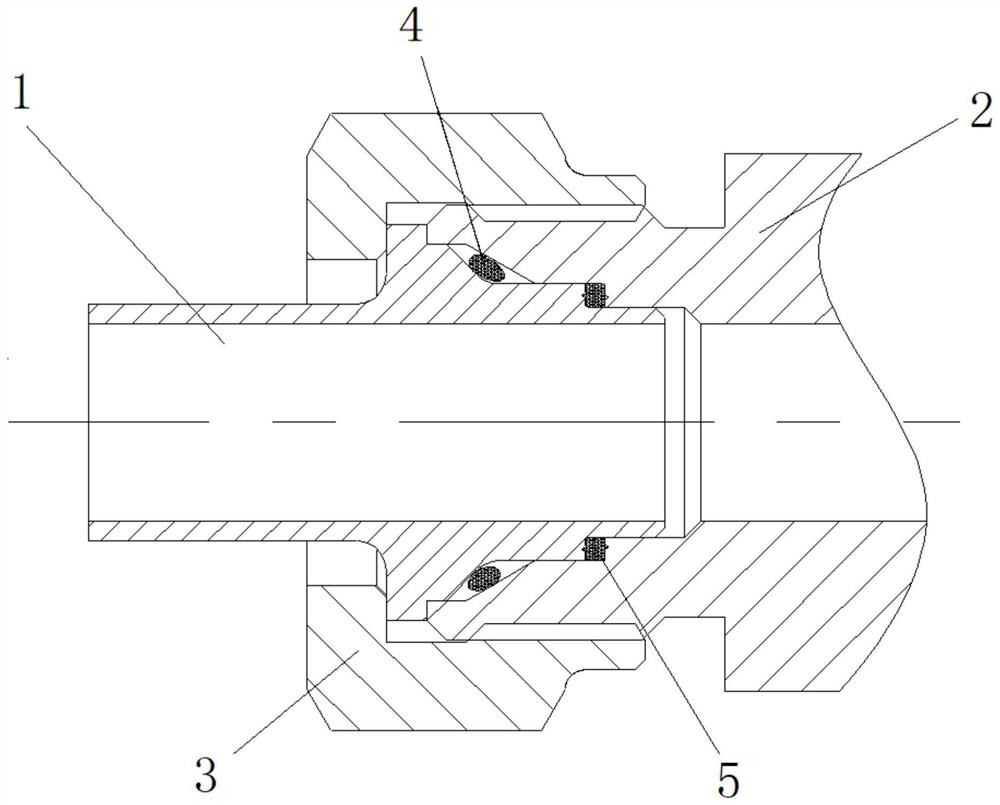

图1是本发明液体火箭发动机双道冗余密封装置的结构示意图;

图2是本发明锥面接头的结构示意图;

图3是本发明锥面接管嘴的结构示意图;

图4是本发明第一密封刺和第二密封刺的结构示意图。

附图说明:1-锥面接头,2-锥面接管嘴,3-外套螺母,4-密封圈,5-密封垫,11-连接管段,12-安装管段,13-第一密封管段,14-第二密封管段,15-环形凸台,16-安装缺口,17-圆锥面,18-密封槽,19-第一密封刺,21-安装腔,22-第一密封腔,23-第二密封腔,24-过流腔,25-第二密封刺。

具体实施方式

以下结合附图和具体实施例对本发明的内容作进一步详细描述。

本发明提供一种液体火箭发动机双道冗余密封装置。该密封装置采用“锥面接—橡胶O形圈—F4垫/铝垫”双道冗余密封结构。第一道密封采用氟塑料或金属密封,在密封槽的两端设置有密封刺,密封垫压缩后填充密封刺,提高密封的可靠性。第二道密封采用锥面O形圈密封结构,该密封为自紧式密封,内腔压力越大,密封可靠性越高。同时,该密封结构采用橡胶密封和塑料/金属密封冗余方式,一方面可在常温和低温环境下均具备较好的密封效果,另一方面可在低压和中高压下均能可靠密封,并且其结构简单,尺寸小,不需要特别大的力矩。此外,本发明密封装置通过对金属密封槽尺寸的设计,使拧紧力矩不影响橡胶密封圈密封结构。

如图1至图4所示,本发明液体火箭发动机双道冗余密封装置是一种可长期耐推进剂腐蚀,可承受低温和高压、结构简单、质量轻、尺寸小、密封可靠性较高的密封结构。该密封装置包括锥面接头1、锥面接管嘴2、外套螺母3、密封圈4和密封垫5;锥面接管嘴2套装在锥面接头1外侧,实现液体火箭发动机推进剂的流通,密封圈4和密封垫5设置在锥面接头1、锥面接管嘴2之间,实现二者之间的双道密封,外套螺母3套装在锥面接头1、锥面接管嘴2外侧,对二者之间的密封圈4和密封垫5进行压缩,从而实现可靠密封。

如图2所示,本发明锥面接头1为套管结构,包括由左至右依次设置的连接管段11、安装管段12、第一密封管段13和第二密封管段14;连接管段11与推进剂管路连接,用于液体火箭发动机推进剂的流入或流出;安装管段12的外侧设置有环形凸台15,环形凸台15的右侧设置有安装缺口16;第一密封管段13的外周面设置为圆锥面17,且圆锥面17的大端与环形凸台15连接,小端与第二密封管段14连接;第二密封管段14的右端设置有密封槽18,密封槽18的侧壁上设置有第一密封刺19。

如图3所示,锥面接管嘴2套装在锥面接头1上,其外周面上设置有外螺纹,内部包括由左至右依次设置的安装腔21、第一密封腔22、第二密封腔23和过流腔24;安装腔21与环形凸台15的安装缺口16止口配合,形成安装配合面;第一密封腔22为锥形腔体,其大端与安装腔21连接,小端与第二密封腔23连接,锥形腔体的锥角小于圆锥面17的锥角,其套装在第一密封管段13的圆锥面17上,与第一密封管段13形成密封安装腔;第二密封腔23套装在第二密封管段14上,其直径大于过流腔24的直径,第二密封腔23与过流腔24之间的台阶面上设置有第二密封刺25;过流腔24与连接管段11的内腔连通,用于液体火箭发动机推进剂的流入或流出。

如图1和图4所示,本发明密封圈4设置在锥形腔体和圆锥面17之间的密封安装腔内,形成锥面自紧式密封;密封垫5为环形垫圈,其设置在密封槽18内,密封垫5的内周面压缩后与密封槽18的槽底实现密封,外周面压缩后与第二密封腔23实现密封,左侧面压缩后填充第一密封刺19实现密封,右侧面压缩后填充第额密封刺实现密封;外套螺母3穿过锥面接头1,其内螺纹与锥面接管嘴2的外螺纹连接,外套螺母3的内孔设置为台阶孔,其内孔的台阶面与环形凸台15的右侧面相抵靠,实现安装定位。

为实现密封装置的可靠密封,本发明密封圈4为O形橡胶密封圈,密封垫5为氟塑料或金属密封垫(材料为铝或铜)。锥面接头1和锥面接管嘴2的材料一般选用钛合金、不锈钢、高强钢等,外套螺母3的材料一般选用钛合金、不锈钢、高强钢、铝合金等。

本发明双道冗余密封装置中,锥形腔体的锥角和圆锥面17的锥角不同,且锥形腔体的锥角小于圆锥面17的锥角,具体的,述锥形腔体的锥角为30°~55°,圆锥面17的锥角为45°~70°,优选的,锥形腔体的锥角为45°,圆锥面17的锥角为60°。同时,为使得密封性能更加稳定,本发明第一密封管段13和第二密封管段14通过光滑过渡的曲面连接。

本发明密封装置采用O形橡胶密封圈4加密封垫5双道冗余密封结构,具体采用“锥面接头1—橡胶O形圈—F4垫或铝垫”结构。第一道密封采用氟塑料或金属密封,在密封槽18的两端设置有密封刺,密封垫5压缩后填充密封刺,提高密封的可靠性,可承受低压和高压。第二道密封采用锥面O形橡胶密封圈4密封结构,该密封为锥面自紧式密封,密封效果好,内腔压力越大,密封可靠性越高。密封圈4和密封槽18尺寸根据使用压力、管径等条件选用不同通径下标准结构。本发明在金属密封槽18的两端设置有密封刺,密封垫5压缩后填充密封刺,提高密封的可靠性。密封垫5和密封槽18的尺寸根据使用环境进行计算确定,按照使用经验,一般要求密封垫5的轴向压缩率在10%~20%范围内,充填系数(密封槽18与密封垫5面积的比值)一般要求在1.05~1.3范围内。

密封结构可适用多种通径,密封垫5尺寸和密封结构尺寸根据内腔压力、管径等条件确定。在设计过程中,锥面接头1的尺寸L1、φA、φB和锥面接管嘴2的尺寸L2、φC、φD决定着密封垫5轴向压缩率和充填系数的大小。在本发明密封结构中,要求密封垫5的轴向压缩率在10%~20%范围内,充填系数(密封槽18与密封垫5面积的比值)一般要求在1.05~1.3范围内。

在锥面接头1和锥面接管嘴2安装过程中,必须保证锥面接头1的M面与锥面接管嘴2的N面贴合,目的是保证密封圈4和密封垫5的压缩,使得密封更加可靠。因此,外套螺母3拧紧力矩的确定至关重要,需根据O形橡胶密封圈4和密封垫5的密封比压,在保证可靠连接的条件下,通过计算确定合适的拧紧力矩值,再通过试验进行验证。

基于上述结构,本发明密封装置具有以下特点:

本发明密封装置的连接采用外套螺母和螺纹管嘴连接方式,此种连接方式连接结构较小,且简单可靠。

本发明密封装置密封可靠、承压能力高。本发明密封装置在目前常用的锥面密封结构的基础上,提出了增加一道轴向密封的双道冗余密封结构,极大提高发动机管路密封的结构可靠性。

本发明密封装置结构简单紧凑,安装方便,适应性广。本发明密封装置结构简单、紧凑,安装方便,并且承压能力较高,可适应常温和高低温环境。

- 一种液体火箭发动机双道冗余密封装置

- 一种液体火箭发动机推力室喉部密封装置及密封方法