一种冷头换热器

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于低温制冷机低温换热领域,具体涉及针对G-M制冷机的冷头换热器。

背景技术

随着超导技术、航空航天技术、生物技术以及红外探测各项大科学工程的发展,低温制冷技术的应用领域越来越广,小型低温制冷机作为一种紧凑的制冷装置被广泛应用于以上各个领域。G-M制冷机随温区的不同制冷量从几瓦到几十瓦不等,在低温系统中,低温工质氦或氮在低温下具有很高的有效能,氦和氮单质常作为低温循环工质,如液氦制冷机系统以及液氮制冷机,G-M制冷机提供预冷冷量,冷头与冷头换热器配合,通过固体导冷的方式对氦气或者液氮进行冷却得到过冷工质;

为了增加小型低温制冷机冷量的使用效率,减少冷量损失,冷头换热器的换热效率极其关键,多数冷头换热器结构固定,不易灵活装配适应不同流量下的换热需求,且在氦的液化生产过程中,多数冷头换热器只能配合单台低温制冷机,而单个低温制冷机冷头制冷量较低,很难满足一些现实生产需要。

发明内容

本发明需要解决的技术问题是:现有的冷头换热器的换热效率低,且无法满足不同流量下的换热需求;进而提供一种冷头换热器。

本发明为解决上述技术问题采用的技术方案是:

所述的一种冷头换热器包括依次由下向上并排设置的换热器底座、多片第一换热隔板、第二换热隔板和换热顶板;

所述的换热器底座为圆环形槽体,在换热器底座上沿着直径方向设置有两片竖直分隔板,两片竖直分隔板将换热器底座的圆环形槽体分割成两个腔体,分别为进液腔和排液腔,在进液腔的底板上开有进液口,在排液腔的底板上开有排液口;

所述的多片第一换热隔板、第二换热隔板和换热顶板均为圆环形的板片,且多个板片之间形成一个回转流道,回转流道的进液端与换热器底座上的进液腔相通,回转流道的出液端出液端与换热器底座上的排液腔相通;

换热器冷头与换热顶板相连接。

本发明与现有技术相比产生的有益效果是:

1、本申请中通过在换热隔板的上、下表面设置多条环形沟槽,相邻的两个换热隔板之间形成换热流道,液氮流经多条换热流道,且经过多层换热表面,使得在相同的换热液体体积下冷头换热器的体积更加紧凑,具有极高的比表面积,能够在较少的用铜量的情况下实现较大的换热面积,减少冷量损失从而提高换热效率;

2、换热隔板的流道的宽度、高度以及流道数目可变,截面更窄的流道所需压力更大,相对换热面积更大,这样可以有效提高换热效率,截面积更大的流道在相同流速下流量越大,通过更换不同的换热隔板来适应不同流量下的换热需求;

3、本发明中的换热隔板采用铜制,铜的换热系数较高,有助于提高换热效率;换热器底座为不锈钢材质底座,生产成本较低,且不锈钢材质的换热器底座有助于提高与换热隔板的焊接后的尺寸精度;

4、本冷头换热器直接与低温制冷机的冷头配合,结构紧凑,能够减少冷量损失,从而提高换热效率。

附图说明

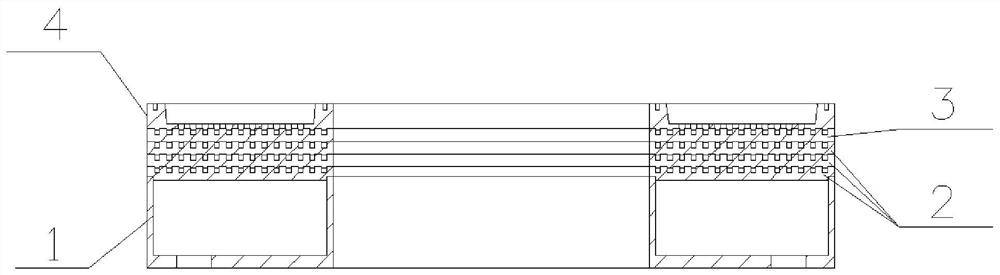

图1为的冷头换热器的整体结构示意图;

图2为图1的主视图;

图3为图2中A-A处的剖视图;

图4为换热器底座的结构示意图;

图5为换热器底座的侧剖图;

图6为第一换热隔板的俯视图;

图7为图6B-B处的剖视图;

图8为第二换热隔板的俯视图;

图9为图8C-C处的剖视图;

图10为换热顶板的俯视图;

图11为换热顶板的轴测图;

图12为换热顶板的侧剖图;

图13为冷头换热器与制冷机的整体装配图;

图14为图13的轴测图;

图15为图13的仰视图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案:

具体实施方式一:如图1、图2、图3和图4所示,本实施方式中,所述的一种冷头换热器包括依次由下向上并排设置的换热器底座1、多片第一换热隔板2、第二换热隔板3和换热顶板4;换热器底座和换热隔板的边缘翅片形成换热器的侧壁;

如图4和图5所示,所述的换热器底座1为圆环形槽体,在换热器底座1的槽体内沿着换热器底座1的直径方向焊接有两片竖直分隔板1-6,竖直分隔板1-6的一侧侧壁焊接在圆环形槽体的外侧壁上,竖直分隔板1-6的另一侧侧壁焊接在内侧壁上,两片竖直分隔板1-6将换热器底座1的圆环形槽体分割成两个等体积的腔体,分别为进液腔1-2和排液腔1-1,在进液腔1-2的底板上开有进液口1-5,在排液腔1-1的底板上开有排液口1-4;

如图13、图14和图15所示,本实施方式中设置两个小型低温制冷机6、两个真空隔离筒5、第一输液泵7、第二输液泵8、出液管9、第一进液管10、第二进液管11和叶轮12,所述的每个小型低温制冷机6与真空隔离筒5固连,真空隔离筒5与冷头连接,冷头与换热顶板4固连,小型低温制冷机6制冷,将冷量通过真空隔离筒5和冷头传输给换热顶板4,第一输液泵7与第二输液泵8固连,第二输液泵8与叶轮12固连,叶轮12的一个进液口与第一进液管10的进液口相连,第一进液管10的出液口与换热器底座的进液口1-5固连,叶轮12的另一个进液口与第二进液管11的出液口相连,出液管9的进液口与排液口1-4相连;

如图3所示,所述的多片第一换热隔板2、第二换热隔板3和换热顶板4均为圆环形的板片,上下相邻的两个换热板片之间相互配合后形成一组同心的圆形流道,且多个板片之间形成一个回转流道,即相邻的两片第一换热隔板2之间形成互不相通的进液通道和排液通道,处于顶层的第一换热隔板2与第二换热隔板3之间形成互不相通的进液通道和排液通道,第二换热隔板3与换热顶板4之间形成换热通道,上下相邻的进液通道相通,上下相邻的排液通道相通,进液通道与排液通道之间通过换热通道相通,整个进液通道与排液通道之间形成回转流道,回转流道的进液端与换热器底座1上的进液腔1-2相通,回转流道的出液端与换热器底座1上的排液腔1-1相通;换热器冷头与换热顶板4相连接用于传输冷头的冷量。

两个换热器冷头与换热顶板相配合,冷量自上而下通过热传导传输(换热器冷头将冷量沿着换热顶板、第二换热隔板、第一换热隔板由上而下逐级传输),待换热液体由下而上逐级换热,使得液氮能够充分与换热隔板换热,最终经过回转流道流回换热器底座排出,提高了热交换效率;

具体回转过程为:输液泵将液氮从换热器底座的进液口进入进液腔中,然后经由进液导流孔进入上下两个换热隔板形成的进液流道中,流经180°的角度后液氮通过上层换热隔板的进液导流孔进入上层进液通道中进行换热,如此,流经顶端的换热通道后后通过液压的作用通过出液导流孔进入排液通道中,最终,经换热器冷却后的液体流回换热器底座,通过出液口排出。

具体实施方式二:如图6和图7所示,本实施方式中,所述的第一换热隔板2的上表面同心设有多条第一环形凸棱2-1,相邻的两条第一环形凸棱2-1之间形成一条第一环形沟槽2-5,在第一换热隔板2的下表面同心设有多条第四环形凸棱2-6,相邻的两条第四环形凸棱2-6之间形成一条第四环形沟槽2-7,且第一环形凸棱2-1与第四环形凸棱2-6错位设置;

所述的第一换热隔板2上的第一环形凸棱2-1与其上层的第一换热隔板2的第四环形沟槽2-7相匹配用以支撑上层的第一换热隔板2,所述的第一换热隔板2上的第一环形沟槽2-5与其上层的第一换热隔板2上的第四环形凸棱2-6相匹配形成进液通道和排液通道;

在每条第一环形沟槽2-5上开有两个导流孔,分别为第一进液导流孔2-2和第一出液导流孔2-3,第一进液导流孔2-2与进液通道连通,第一出液导流孔2-3与排液通道连通;进液通道上的所有第一进液导流孔2-2排成一排,用于连接上层的进液通道与下层的进液通道,排液通道上的所有第一出液导流孔2-3排成一排,用于连接上层的排液通道与下层的排液通道。

如图1、图2和图3所示,换热器底座与换热顶板之间至少有一个换热隔板,本实例中设有三个换热隔板,更多的换热隔板能有效的增加换热面积,同时保证液体压力,能有效提高换热效率。当然,根据液体流量和换热量也可减少换热隔片的数目,以达到最佳换热效率以及经济效益。

本申请中换热隔板的流道(沟槽)的宽度、高度以及流道数目可变,截面更窄的流道所需压力更大,相对换热面积更大,这样可以有效提高换热效率,截面积更大的流道在相同流速下流量越大,通过更换不同尺寸的换热隔板和数量来适应不同流量下的换热需求。

其他组成及连接方式与具体实施方式一相同。

具体实施方式三:如图4和图6所示,本实施方式中,在第一换热隔板2上表面沿着直径方向设置两片第二竖直分隔板2-4,在第一换热隔板2的下表面与竖直分隔板2-4相对的位置开有凹口,相邻的两片第一换热隔板2之间通过两片第二竖直分隔板2-4和相对应的凹口相匹配将多条第一环形沟槽2-5分割成进气区和出气区。

其中,所述的第二竖直分隔板2-4的高度与第一环形凸棱2-1的高度相同,凹口的深度与第四环形沟槽2-7的深度相同。

其他组成及连接方式与具体实施方式二相同。

具体实施方式四:如图1所示,本实施方式中,所述的底层第一换热隔板2的下表面为平整的表面。

其他组成及连接方式与具体实施方式三相同。

具体实施方式五:如图8和图9所示,本实施方式中,所述的第二换热隔板3的上表面同心设有多条第二环形凸棱3-1,相邻的两条第二环形凸棱3-1之间形成一条第二环形沟槽3-4,在第二换热隔板3的下表面同心设有多条第三环形凸棱3-3,相邻的两条第三环形凸棱3-3之间形成一条第三环形沟槽3-5,所述的第二环形凸棱3-1与第三环形凸棱3-3错位设置即第二环形凸棱3-1与第三环形沟槽3-5相对设置,第三环形凸棱3-3与第二环形沟槽3-4相对设置;

顶层的第一换热隔板2上的第一环形沟槽2-5和第二换热隔板3上的第三环形凸棱3-3相匹配形成进液通道和排液通道,所述的顶层的第一换热隔板2上的第一环形凸棱2-1与第二换热隔板3上的第三环形沟槽3-5相匹配用以支撑第二换热隔板3;

在每条第二环形沟槽3-4上开有两个导流孔,分别为第二进液导流孔3-2和第二出液导流孔3-7,第二进液导流孔3-2与进液通道连通,第二出液导流孔3-7与排液通道连通;进液通道上的所有第二进液导流孔3-2排成一排,用于连接下层的进液通道与上层的换气通道,排液通道上的所有第二出液导流孔3-7排成一排,用于连接下层的排液通道与上层的换热通道。

其他组成及连接方式与具体实施方式四相同。

具体实施方式六:如图8所示,本实施方式中,在第二换热隔板3的上表面沿着直径方向设置一片第三竖直分隔板3-6,在第二换热隔板3的下表面沿着直径方向开有两个凹口,其中一个凹口的位置与第三竖直分隔板3-6的位置相对应;

第二换热隔板3下表面的凹口与第一换热隔板2上的第二竖直分隔板之间相匹配,将多条第一环形沟槽2-5分割成进液区和出液区。

其中第三竖直分隔板3-6的高度与第二环形凸棱3-1高度相同,所述的第二换热隔板3上的凹口的深度与第三环形沟槽3-5的深度相同。

其他组成及连接方式与具体实施方式四相同。

具体实施方式七:如图10、图11和图12所示,本实施方式中,所述的换热顶板4的下表面同心设有多条第五环形凸棱4-4,相邻的两条第五环形凸棱4-4之间形成一条第五环形沟槽4-6,在换热顶板4的下表面沿着直径方向开有凹口;

所述的换热顶板4的上表面开有若干个圆形槽4-5,在每个圆形槽4-5内沿直径方向分别开有多个换热孔4-1,所述的每个换热孔4-1对应一条第五环形凸棱4-4;

通过调整圆形槽的个数来调整换热器与制冷机配合的个数,因此该换热器有较高的灵活度,可以与多个制冷机配合并且根据使用场合增减换热隔板。

优选地,本实施方式中设置有两个圆形槽4-5,两个圆形槽4-5的直径与换热顶板4的直径处于一条直线上,

第二换热隔板3上的第二环形沟槽3-4与第五环形凸棱4-4相匹配形成换热通道,第二换热隔板3上的第二环形凸棱3-1与第五环形沟槽4-6相匹配用以支撑换热顶板4;

所述的换热顶板4上的凹口与第二换热隔板3上的第三竖直分隔板3-6相匹配将第三竖直分隔板3-6的第二进液导流孔3-2和第二出液导流孔3-7分隔开。

其他组成及连接方式与具体实施方式六相同。

具体实施方式八:如图11所示,本实施方式中,所述换热顶板4的圆形槽4-5外围还开有一个圆环形槽4-3,用于连接换热器的冷头。

其他组成及连接方式与具体实施方式七相同。

具体实施方式九:本实施方式中,所述的第一换热隔板2、第二换热隔板3和换热顶板4的材质为铜,换热器底座1的材质为不锈钢。

本发明中的换热隔板采用铜制,铜的换热系数较高,有助于提高换热效率;换热器底座为不锈钢材质底座,生产成本较低,且不锈钢材质的换热器底座有助于提高与换热隔板的焊接后的尺寸精度。

其他组成及连接方式与具体实施方式八相同。

具体实施方式十:如图1所示,本实施方式中,每层换热隔板的导流孔与相邻换热隔板的导流孔相位相差180°,所述的第一进液导流孔2-2和第一出液导流孔2-3分别处于竖直分隔板2-4的两侧边缘位置;所述的第二进液导流孔3-2和第二出液导流孔3-7分别处于第三竖直分隔板3-6的两侧边缘位置。

本申请的冷头换热器采用圆环形形式,圆形流道被分割成进液段和出液段,相邻的换热隔板的导流孔相位相差180度,液氮在每层的进液流道中和出液流道中流经180度,进液量与出液量相同,能最大利用空间进行换热,换热效率达到最大,且流道对称布置最为合理,加工也方便。

其他组成及连接方式与具体实施方式九相同。

- 一种冷头换热器

- 一种急冷换热器封头模块的制造方法