一种高度升降式近攻消防灭火机器人及其作业方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及特种机器人领域,具体地说是涉及一种高度升降式近攻消防灭火机器人及其作业方法。

背景技术

当前,随着城市高层、超高层建筑日益增多,几十米甚至上百米的高楼一旦发生火灾,会面临消防难题。另外,还有一些变电站、发电厂以及相应的输送线路等,外部设置有降噪、隔热等保护装置,发生火灾后受外部保护装置的遮挡,给消防工作带来巨大障碍。消防机器人作为特种机器人的一种,在灭火和抢险救援中愈加发挥举足轻重的作用。现场指挥人员可以利用其进行先期压制,并根据其反馈结果,及时对灾情做出科学判断,从而对灾害事故现场工作做出正确、合理地决策。

目前传统的履带式、轮式消防机器人由于水压等原因均难以到达80米以上进行灭火和消防救援。因此,有些消防机器人采用举升装置将喷射灭火设备送入高层建筑,实现对中高空建筑灭火。然而,这些消防机器人所配备的举升装置多依靠折叠式的云梯结构或支臂结构等进行伸展,支臂结构等在实施升降时,需采用连接臂等结构控制顶部平台向前探头或向后回缩,这不仅需要适当大的布放空间,对于狭窄空间内的着火区域(如变电站内的高压线路等)无法近攻灭火,延误灭火时机,而且由于举升装置的重心不断变化,这对于运输车体的长度和底盘支撑性能也都有较高的要求。

发明内容

基于上述技术问题,本发明提出一种高度升降式近攻消防灭火机器人及其作业方法。

本发明所采用的技术解决方案是:

一种高度升降式近攻消防灭火机器人,包括移动底盘组件、水介质灭火组件、干粉介质灭火组件和自动升降组件;

所述移动底盘组件包括底盘本体,在底盘本体的两侧设置有履带模块,在底盘本体上设置有用于驱动履带模块行进和转向的驱动模块;

所述自动升降组件包括底座、升降剪式支杆、升降液压臂和升降平台;

所述底座包括第一固定基座、第一导向基座和第一导向横轴,第一固定基座和第一导向基座均固定在底盘本体上,在第一固定基座上设置有第一后连杆,第一导向横轴与第一后连杆平行布置,在第一导向横轴的两端设置有第一导向滑块,在第一导向基座上设置有与第一导向滑块相配合的第一导向滑槽;

所述升降剪式支杆包括底部升降剪式支杆、顶部升降剪式支杆和至少一个中间升降剪式支杆,底部升降剪式支杆、顶部升降剪式支杆和中间升降剪式支杆均包括第一连杆、第二连杆、第三连杆和第四连杆,其中第一连杆和第二连杆交叉布置,第一连杆的中间位置处和第二连杆的中间位置处通过第一剪轴铰接;第三连杆和第四连杆交叉布置,第三连杆的中间位置处和第四连杆的中间位置处通过第二剪轴铰接;且第一连杆和第二连杆所处于的平面与第三连杆和第四连杆所处于的平面相平行;

底部升降剪式支杆中的第一连杆和第三连杆的底部分别转动固定在底座的第一连杆两端,底部升降剪式支杆中的第二连杆和第四连杆的底部分别转动固定在第一导向横轴的两端;底部升降剪式支杆中的第一连杆和第三连杆的顶部通过第一铰链轴连接,且位于最下部中间升降剪式支杆中的第二连杆和第四连杆的底部与底部升降剪式支杆的顶部共用第一铰链轴;底部升降剪式支杆中的第二连杆和第四连杆的顶部通过第二铰链轴连接,且位于最下部中间升降剪式支杆中的第一连杆和第三连杆的底部与底部升降剪式支杆的顶部共用第二铰链轴;

上下相邻中间升降剪式支杆同样共用第一铰链轴和第二铰链轴;位于最上部中间升降剪式支杆中的第一连杆和第三连杆的顶部与顶部升降剪式支杆的底部共用第一铰链轴,位于最上部中间升降剪式支杆中的第二连杆和第四连杆的顶部与顶部升降剪式支杆的底部共用第二铰链轴;

所述升降平台包括水平布置的支撑框架,在支撑框架上设置有第二固定基座和第二导向基座,在第二固定基座上设置有第二后连杆,在第二导向基座上设置有第二导向横轴,第二导向横轴与第二后连杆平行布置,在第二导向横轴的两端设置有第二导向滑块,在第二导向基座上设置有与第二导向滑块相配合的第二导向滑槽;

顶部升降剪式支杆中的第一连杆和第三连杆的顶部分别转动固定在第二后连杆的两端,顶部升降剪式支杆中的第二连杆和第四连杆的顶部分别转动固定在第二导向横轴的两端;或顶部升降剪式支杆中的第一连杆和第三连杆的顶部分别转动固定在第二导向横轴的两端,顶部升降剪式支杆中的第二连杆和第四连杆的顶部分别转动固定在第二后连杆的两端;

所述升降液压臂至少设置一组,升降液压臂连接在底部升降剪式支杆与中间升降剪式支杆之间,中间升降剪式支杆与位于其上方的另一中间升降剪式支杆之间,或中间升降剪式支杆与顶部升降剪式支杆之间;

每组升降液压臂均包括两个呈平行布置的第一升降臂和第二升降臂,第一升降臂和第二升降臂的顶端分别与升降臂顶连杆的两端连接,第一升降臂和第二升降臂的底端分别与升降臂底连杆的两端连接;升降臂顶连杆连接在第一连杆和第三连杆之间,升降臂底连杆连接在第二连杆和第四连杆之间;或升降臂顶连杆连接在第二连杆和第四连杆之间,升降臂底连杆连接在第一连杆和第三连杆之间;

所述水介质灭火组件包括消防水炮、进水口和伸缩升降式管道,进水口通过伸缩升降式管道与消防水炮连通,进水口布置在底盘本体上,消防水炮布置在升降平台上,伸缩升降式管道竖向布置在底盘本体的中部;伸缩升降式管道包括依次连通的若干根直管,相邻直管之间通过接头连接,完全伸展开后的伸缩升降式管道的最下部直管的底部通过弯管与进水口连接,最上部直管的顶部与消防水炮连接,且最上部直管还与升降平台的支撑框架相连接;

所述干粉介质灭火组件包括干粉喷头、干粉管路和干粉罐,干粉喷头通过干粉管路与干粉罐连通,干粉喷头布置在升降平台上,干粉罐布置在底盘本体上,所述干粉管路包括若干根依次连通的软管,相邻软管之间通过U形接头连接,所述U形接头固定在自由转动臂上,所述自由转动臂连接在第一铰链轴或第二铰链轴处。

优选的,在底盘本体的两端对称设置有多个支撑模块;所述支撑模块包括第一支臂、摆臂和摆臂液压缸,第一支臂固定在底盘本体上,第一支臂的下部与摆臂的一端铰接,摆臂的另一端通过第二支臂连接支撑盘,摆臂液压缸的缸体与第一支臂的上部铰接,摆臂液压缸的缸杆末端与摆臂连接支撑盘的端部铰接。

优选的,所述第二支臂包括外部支撑臂架,外部支撑臂架的中间部位通过转轴与摆臂的端部铰接,外部支撑臂架的末端通过连接柱与支撑盘相连接,连接柱的顶端与外部支撑臂架固定连接,连接柱的底端与支撑盘铰接;

在转轴的外部套设有用于提供第二支臂沿摆臂逆时针回转力的扭簧,在外部支撑臂架的另一端内部设置有限位传感器。

优选的,在底盘本体的两侧且位于履带模块的上方位置处竖向布置有控制箱,两个控制箱之间形成收纳空间,所述自动升降组件折叠收缩后恰好处于收纳空间中。

优选的,所述伸缩升降式管道位于第一连杆和第二连杆所处于的竖直平面与第三连杆和第四连杆所处于的竖直平面之间;且伸缩升降式管道还位于第一铰链轴和第二铰链轴之间。

优选的,所述自由转动臂包括条形固定片,条形固定片与第一铰链轴或第二铰链轴平行布置,在条形固定片的两端同侧设置有凸耳,在凸耳上设置有轴孔,第一铰链轴或第二铰链轴穿过条形固定片两端的轴孔与条形固定片连接,在条形固定片的中部另一侧设置有固定环,所述U形接头通过固定环与条形固定片固定连接;

所述自动升降组件伸展开后,多个自由转动臂和其上固定的U形接头均呈上下交错布置,所述干粉管路呈S形布置。

优选的,该消防灭火机器人还包括云台火源追踪组件,所述云台火源追踪组件包括双目视觉摄像机、红外追踪仪、第一摄像机、二维云台和用于控制二维云台升降的升降模块,双目视觉摄像机、红外追踪仪和第一摄像机均设置在二维云台上,二维云台与升降模块的顶端连接,升降模块的底端连接在升降平台的一端。

优选的,该消防灭火机器人还包括观测传感组件和能源组件,所述观测传感组件包括第二摄像机、第三摄像机、灯光模块和避障模块,第二摄像机和第三摄像机分别布置在底盘本体的前后两端,灯光模块和避障模块布置在控制箱的端部;

所述能源组件包括用于控制升降液压臂和摆臂液压缸的液压站,以及用于供电的锂电池组,液压站布置于控制箱的内部,锂电池组布置于底盘本体上。

优选的,该消防灭火机器人还包括自降温组件,所述自降温组件包括车体降温喷头和悬挂履带降温喷头,所述车体降温喷头通过第一降温水管路与伸缩升降式管道连通,所述悬挂履带降温喷头通过第二降温水管路与进水口相连通。

一种高度升降式近攻消防灭火作业方法,采用如上所述的消防灭火机器人,包括以下步骤:

(1)机器人移动到目标位置;

机器人通过底盘驱动模块驱动履带模块进行前进、后退和转向的运动,运动到目标位置;

(2)机器人自固定,自动升降组件伸展开至灭火所需高度;

机器人到达目标位置后,通过控制摆臂液压缸动作,使得摆臂沿第一支臂转动,摆臂带动支撑盘移动至与地面完全贴合处,四角调平固定;

同时,通过控制升降液压臂逐渐伸出,使得第一连杆相对于第二连杆转动,第三连杆相对于第四连杆转动,第一导向滑块沿第一导向滑槽滑动,第二导向滑块沿第二导向滑槽滑动,升降剪式支杆逐渐撑开,升降平台随着升降剪式支杆的撑开逐渐升高;

随着升降平台的升高,带动消防水炮和干粉喷头同步向上移动;

与消防水炮相连的伸缩升降式管道逐节伸出;

与干粉喷头相连的干粉管路逐渐拉扯开,呈S型,干粉管路上间隔设置的U形接头在拉扯外力的作用下随自由转动臂转动至合适角度;

(3)机器人通过干粉和水射流进行灭火;

干粉罐中的干粉通过干粉管路输送至干粉喷头,由干粉喷头喷出,喷向着火点区域;

由进水口进入的水源通过伸缩升降式管道输送至消防水炮,由消防水炮喷出,喷向着火点区域;

(4)灭火任务完成后,机器人复位;

前期着火点压制任务完成,或灭火任务完成后,通过控制升降液压臂回缩,使得升降剪式支杆回缩收纳;

同时,通过控制摆臂液压缸动作,使得支撑盘与地面相脱离;

机器人通过底盘驱动模块驱动履带模块运动至初始位置。

本发明的有益技术效果是:

本发明通过采用升降剪式支杆结构等,可控制携带有消防水炮和干粉喷头等的升降平台竖直升降,在执行灭火作业的过程中,仅占用机器人上方的柱形区域,所需布防空间较小,对于狭窄空间内的着火区域可以近攻灭火。

本发明通过采用竖直升降的剪式支杆结构,再配合多个支撑模块进行四角调平,在灭火布放过程中,重心始终保持稳定,进而整体上可相应降低对运输车体的长度和底盘支撑性能的要求,为举升时消防作业提供更大的安全性。

本发明采用的支撑模块结构还具有底盘支撑面积大,适合于松软、泥泞等复杂环境作业,下陷度小等优点。

本发明消防水炮的上水管采用竖直的伸缩升降式管道,可随升降平台的升高而逐渐伸展开,使得消防水炮水流量充足,而且射程远,可满足变电站等灭火要求,同时也避免了现有输水软管收纳不方便的问题。

本发明在干粉管路上间隔设置U形接头,而且U形接头固定在自由转动臂上,随着干粉管路的拉扯U形接头可自由转动,该结构设置配合升降剪式支杆结构的撑开,确保了输送干粉的软管只是平行浮动,避免了干粉软管大角度弯曲,确保了干粉的正常输送,而且随着升降剪式支杆的回缩,干粉软管收纳起来也比较规整。

本发明消防灭火机器人还配置有自降温组件,可用于水炮平台、剪叉臂、底盘等的降温,保护机器人在高温环境下仍能正常工作。

附图说明

下面结合附图与具体实施方式对本发明作进一步说明:

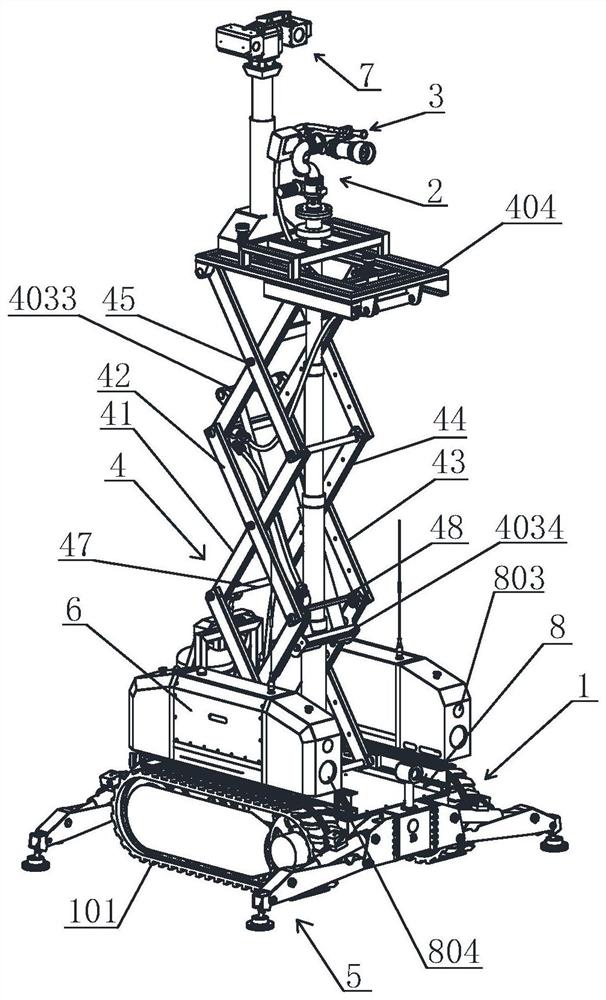

图1为本发明消防灭火机器人伸展状态的第一角度视图;

图2为图1的一侧视图;

图3为图1的另一侧视图;

图4为本发明消防灭火机器人伸展状态的第二角度视图;

图5为图4的局部放大图;

图6为本发明消防灭火机器人伸展状态的第三角度视图;

图7为图6的局部放大图;

图8为本发明消防灭火机器人伸展状态的第四角度视图;

图9为图8的局部放大图;

图10为本发明消防灭火机器人伸展状态的第五角度视图;

图11为图10的局部放大图;

图12为本发明消防灭火机器人中支撑模块的整体结构示意图;

图13为本发明消防灭火机器人中支撑模块的结构原理示意图,主要示出第二支臂内部的结构;

图14为本发明消防灭火机器人的底部视图;

图15为本发明消防灭火机器人折叠状态的结构示意图;

图16为图15的侧向视图;

图17为图15的正向视图。

图中:1-移动底盘组件,2-水介质灭火组件,3-干粉介质灭火组件,4-自动升降组件,5-支撑模块,6-控制箱,7-云台火源追踪组件,8-观测传感组件,9-能源组件,10-车体降温喷头;

101-履带模块,102-底盘驱动模块,103-底盘本体;

401-底座,402-升降剪式支杆,403-升降液压臂,404-升降平台;

4011-第一固定基座,4012-第一导向基座,4013-第一导向横轴,4014-第一后连杆,4015-第一导向滑块,4016-第一导向滑槽;

4021-底部升降剪式支杆,4022-顶部升降剪式支杆,4023-中间升降剪式支杆,41-第一连杆,42-第二连杆,43-第三连杆,44-第四连杆,45-第一剪轴,46-第二剪轴,47-第一铰链轴,48-第二铰链轴;

4031-第一升降臂,4032-第二升降臂,4033-升降臂顶连杆,4034-升降臂底连杆;

4041-支撑框架,4042-第二固定基座,4043-第二导向基座,4044-第二后连杆,4045-第二导向横轴,4046-第二导向滑块,4047-第二导向滑槽;

201-消防水炮,202-进水口,203-伸缩升降式管道,2031-直管,2032-接头,2033-弯管,2034-圆盘;

301-干粉喷头,302-干粉管路,303-干粉罐,304-U形接头,305-自由转动臂;

501-第一支臂,502-摆臂,503-摆臂液压缸,504-第二支臂,505-支撑盘,5041-外部支撑臂架,5042-转轴,5043-连接柱,5044-万向球,5045-限位传感器,5046-扭簧;506-摆臂控制电池阀;

601-收纳空间;

3051-条形固定片,3052-凸耳,3053-固定环;

701-双目视觉摄像机,702-红外追踪仪,703-第一摄像机,704-二维云台,705-升降模块;

801-第二摄像机,802-第三摄像机,803-灯光模块,804-避障模块;

901-液压站,902-锂电池组。

具体实施方式

结合附图,一种高度升降式近攻消防灭火机器人,包括移动底盘组件1、水介质灭火组件2、干粉介质灭火组件3和自动升降组件4。移动底盘组件1用于实现对机器人的动力行进和转向驱动,包含:悬挂模块、履带模块101、底盘驱动模块102和底盘本体103。其中行进功能依靠底盘驱动模块102驱动左右两侧悬挂模块和履带模块101前进和后退,转向功能则采用差速或反向驱动。底盘本体103两侧设置悬挂模块,悬挂模块外侧设置履带模块101,底盘驱动模块102设置在底盘本体103内。底盘本体103则是移动底盘组件1的本体支撑固件。

所述自动升降组件4包括底座401、升降剪式支杆402、升降液压臂403和升降平台404。底座401包括第一固定基座4011、第一导向基座4012和第一导向横轴4013,第一固定基座4011和第一导向基座4012均固定在底盘本体103上。在第一固定基座4011上设置有第一后连杆4014,第一导向横轴4013与第一后连杆4014平行布置,在第一导向横轴的两端设置有第一导向滑块4015,在第一导向基座上设置有与第一导向滑块4015相配合的第一导向滑槽4016。所述第一导向基座包括两根平行布置的条形块,所述第一导向滑槽4016设置在条形块的相对内侧。

所述升降剪式支杆402包括底部升降剪式支杆4021、顶部升降剪式支杆4022和至少一个中间升降剪式支杆4023,底部升降剪式支杆4021、顶部升降剪式支杆4022和中间升降剪式支杆4023均包括第一连杆41、第二连杆42、第三连杆43和第四连杆44。其中第一连杆41和第二连杆42交叉布置,第一连杆的中间位置处和第二连杆的中间位置处通过第一剪轴45铰接。第三连杆43和第四连杆44交叉布置,第三连杆的中间位置处和第四连杆的中间位置处通过第二剪轴46铰接。且第一连杆和第二连杆所处于的平面与第三连杆和第四连杆所处于的平面相平行,两平面均为竖直平面。

底部升降剪式支杆4021中的第一连杆和第三连杆的底部分别转动固定在底座的第一后连杆4014两端,底部升降剪式支杆中的第二连杆和第四连杆的底部分别转动固定在第一导向横轴4013的两端。底部升降剪式支杆4021中的第一连杆和第三连杆的顶部通过第一铰链轴47连接,且位于最下部中间升降剪式支杆中的第二连杆和第四连杆的底部与底部升降剪式支杆的顶部共用第一铰链轴47。底部升降剪式支杆中的第二连杆和第四连杆的顶部通过第二铰链轴48连接,且位于最下部中间升降剪式支杆中的第一连杆和第三连杆的底部与底部升降剪式支杆的顶部共用第二铰链轴48。

上下相邻中间升降剪式支杆同样共用第一铰链轴和第二铰链轴。位于最上部中间升降剪式支杆4023中的第一连杆和第三连杆的顶部与顶部升降剪式支杆4022的底部共用第一铰链轴,位于最上部中间升降剪式支杆中的第二连杆和第四连杆的顶部与顶部升降剪式支杆的底部共用第二铰链轴。

所述升降平台404包括水平布置的支撑框架4041,在支撑框架上设置有第二固定基座4042和第二导向基座4043,在第二固定基座上设置有第二后连杆4044,在第二导向基座上设置有第二导向横轴4045,第二导向横轴4045与第二后连杆4044平行布置。在第二导向横轴的两端设置有第二导向滑块4046,在第二导向基座上设置有与第二导向滑块相配合的第二导向滑槽4047。该结构的布置方式与底座的布置方式相同或近似。

顶部升降剪式支杆4022中的第一连杆和第三连杆的顶部分别转动固定在第二后连杆4044的两端,顶部升降剪式支杆中的第二连杆和第四连杆的顶部分别转动固定在第二导向横轴4045的两端。或者顶部升降剪式支杆4022中的第一连杆和第三连杆的顶部分别转动固定在第二导向横轴4045的两端,顶部升降剪式支杆中的第二连杆和第四连杆的顶部分别转动固定在第二后连杆4044的两端。

所述升降液压臂403至少设置一组,升降液压臂403连接在底部升降剪式支杆与中间升降剪式支杆之间,中间升降剪式支杆与位于其上方的另一中间升降剪式支杆之间,或中间升降剪式支杆与顶部升降剪式支杆之间。每组升降液压臂均包括两个呈平行布置的第一升降臂4031和第二升降臂4032,第一升降臂4031和第二升降臂4032的顶端分别与升降臂顶连杆4033的两端连接,第一升降臂4031和第二升降臂4032的底端分别与升降臂底连杆4034的两端连接。升降臂顶连杆连接在第一连杆和第三连杆之间,升降臂底连杆连接在第二连杆和第四连杆之间;或升降臂顶连杆连接在第二连杆和第四连杆之间,升降臂底连杆连接在第一连杆和第三连杆之间。

图中仅示出中间升降剪式支杆4023和升降液压臂403均设置为一个的情形,为原理示意图,在具体应用过程中,可根据升降高度要求,中间升降剪式支杆4023设置多个,即多个中间升降剪式支杆4023呈上下叠放布置。具体地,中间升降剪式支杆与位于其上方相邻的中间升降剪式支杆的连接方式如下:中间升降剪式支杆的第一连杆的顶端与上方相邻中间升降剪式支杆的第二连杆的底端铰接,中间升降剪式支杆的第二连杆的顶端与上方相邻中间升降剪式支杆的第一连杆的底端铰接;相应地,中间升降剪式支杆的第三连杆的顶端与上方相邻中间升降剪式支杆的第四连杆的底端铰接,中间升降剪式支杆的第四连杆的顶端与上方相邻中间升降剪式支杆的第三连杆的底端铰接。另外,中间升降剪式支杆的第一连杆和第三连杆的顶部通过第一铰链轴连接,中间升降剪式支杆的第二连杆和第四连杆的顶部通过第二铰链轴连接,且中间升降剪式支杆与位于其上方的中间升降剪式支杆共用第一铰链轴和第二铰链轴。

中间升降剪式支杆可呈竖向首尾串联连接布置,中间升降剪式支杆的个数可设置为5个、12个、15个等等;相应地随着中间升降剪式支杆设置个数的增多,升降液压臂403也需要配置多个,且多个升降液压臂403呈上下间隔一定距离平行布置。另外,升降液压臂403呈倾斜撑开布置状态,该种布置方式具有行程大,承载力高等优点。

所述水介质灭火组件2主要利用水射流实现对前方普通着火点的定点精准扑救。水介质灭火组件2包括消防水炮201、进水口202和伸缩升降式管道203,进水口202通过伸缩升降式管道203与消防水炮201连通。消防水炮201可实现水炮角度和喷射形态的变换。进水口202布置在底盘本体103的后方,用以连接外部供水管。消防水炮201布置在升降平台404上,伸缩升降式管道203竖向布置在底盘本体103的中部。伸缩升降式管道203包括依次连通的若干根直管2031,相邻直管2031之间通过接头2032连接,完全伸展开后的伸缩升降式管道的最下部直管的底部通过弯管2033与进水口202连接,最上部直管的顶部与消防水炮201连接,且最上部直管外部还设置有圆盘2034,圆盘2034与升降平台的支撑框架4041相连接,随着支撑框架4041的升降,伸缩升降式管道203进行同步伸缩。

所述干粉介质灭火组件3可实现利用干粉介质对特殊起火火源的扑救。干粉介质灭火组件3包括干粉喷头301、干粉管路302和干粉罐303,干粉喷头301通过干粉管路302与干粉罐303连通。干粉喷头301布置在升降平台404上,干粉罐303布置在底盘本体103上,所述干粉管路包括若干根依次连通的软管,相邻软管之间通过U形接头304连接,所述U形接头304固定在自由转动臂305上,所述自由转动臂305连接在第一铰链轴或第二铰链轴处。

本发明通过采用升降剪式支杆结构402等,可控制携带有消防水炮201和干粉喷头301等的升降平台404竖直升降,在执行灭火作业的过程中,仅占用机器人上方的柱形区域,所需布防空间较小,对于狭窄空间内的着火区域可以近攻灭火。

本发明消防水炮的上水管采用竖直的伸缩升降式管道203,可随升降平台的升高而逐渐伸展开,使得消防水炮水流量充足,而且射程远,可满足变电站等灭火要求,同时也避免了现有输水软管收纳不方便的问题。本发明在干粉管路上间隔设置U形接头304,而且U形接头304固定在自由转动臂305上,随着干粉管路的拉扯U形接头可自由转动,该结构设置配合升降剪式支杆结构402的撑开,确保了输送干粉的软管只是平行浮动,避免了干粉软管大角度弯曲,确保了干粉的正常输送,而且随着升降剪式支杆的回缩,干粉软管收纳起来也比较规整。

作为对本发明的进一步设计,在底盘本体的两端对称设置有多个支撑模块5。所述支撑模块5包括第一支臂501、摆臂502和摆臂液压缸503,第一支臂501固定在底盘本体上,第一支臂501的下部与摆臂502的一端铰接,摆臂502的另一端通过第二支臂504连接支撑盘505,摆臂液压缸503的缸体与第一支臂的上部铰接,摆臂液压缸503的缸杆末端与摆臂靠近连接支撑盘的端部铰接。在摆臂液压缸503上配置有摆臂控制电池阀506。

更为具体地,所述第二支臂504包括外部支撑臂架5041,外部支撑臂架的中间部位通过转轴5042与摆臂的端部铰接,外部支撑臂架的末端通过连接柱5043与支撑盘505相连接,连接柱5043的顶端与外部支撑臂架固定连接,连接柱的底端与支撑盘通过万向球5044铰接。在转轴的外部还套设有用于提供第二支臂沿摆臂逆时针回转力的扭簧5046,在外部支撑臂架的另一端内部设置有限位传感器5045。限位传感器可与控制装置连接,控制装置连接摆臂控制电池阀506,通过限位传感器5045可确保支撑盘505与地面紧密贴合后,控制摆臂液压缸503停止动作。

本发明通过采用竖直升降的升降剪式支杆结构,再配合多个支撑模块进行四角调平,在灭火布放过程中,使得重心始终保持稳定,进而整体上可相应降低对运输车体的长度和底盘支撑性能的要求。另外,本发明采用的支撑模块结构还具有底盘支撑面积大,适合于松软、泥泞等复杂环境作业,下陷度小等优点。

本发明还提供一种高度升降式近攻消防灭火作业方法,采用如上所述的消防灭火机器人,大致包括以下步骤:

(1)机器人移动到目标位置;

机器人通过底盘驱动模块102驱动履带模块101进行前进、后退和转向的运动,运动到目标位置。

(2)机器人自固定,自动升降组件伸展开至灭火所需高度。

机器人到达目标位置后,通过控制摆臂液压缸503动作,使得摆臂沿第一支臂转动,摆臂502带动支撑盘505移动至与地面完全贴合处,四角调平固定。

同时,通过控制升降液压臂403逐渐伸出,使得第一连杆相对于第二连杆转动,第三连杆相对于第四连杆转动,第一导向滑块4015沿第一导向滑槽滑动,第二导向滑块4046沿第二导向滑槽滑动,升降剪式支杆逐渐撑开,升降平台404随着升降剪式支杆的撑开逐渐升高。

随着升降平台404的升高,带动消防水炮201和干粉喷头301同步向上移动。

与消防水炮相连的伸缩升降式管道203逐节伸出。

与干粉喷头相连的干粉管路逐渐拉扯开,呈S型,干粉管路上间隔设置的U形接头304在拉扯外力的作用下随自由转动臂转动至合适角度。

(3)机器人通过干粉和水射流进行灭火。

干粉罐303中的干粉通过干粉管路302输送至干粉喷头301,由干粉喷头喷出,喷向着火点区域。

由进水口202进入的水源通过伸缩升降式管道203输送至消防水炮201,由消防水炮201喷出,喷向着火点区域。

(4)灭火任务完成后,机器人复位。

前期着火点压制任务完成,或灭火任务完成后,通过控制升降液压臂403回缩,使得升降剪式支杆回缩收纳。同时,通过控制摆臂液压缸503动作,使得支撑盘505与地面相脱离。机器人通过底盘驱动模块102驱动履带模块101运动至初始位置。

作为对本发明的进一步设计,在底盘本体的两侧且位于履带模块101的上方位置处竖向布置有控制箱6,两个控制箱6之间形成收纳空间601,所述自动升降组件折叠收缩后恰好处于收纳空间中,整体结构紧凑,占用空间小。

更进一步的,所述伸缩升降式管道203位于第一连杆和第二连杆所处于的竖直平面与第三连杆和第四连杆所处于的竖直平面之间;且伸缩升降式管道还位于第一铰链轴和第二铰链轴之间。即伸缩升降式管道203处于升降剪式支杆的中心。

进一步的,所述自由转动臂305包括条形固定片3051,条形固定片3051与第一铰链轴或第二铰链轴平行布置,在条形固定片的两端同侧设置有凸耳3052,在凸耳上设置有轴孔,第一铰链轴或第二铰链轴穿过条形固定片两端的轴孔与条形固定片连接。在条形固定片的中部另一侧设置有固定环3053,所述U形接头304通过固定环3053与条形固定片固定连接。所述自动升降组件伸展开后,多个自由转动臂和其上固定的U形接头均呈上下交错布置,所述干粉管路呈S形布置。该结构设置配合升降剪式支杆结构的撑开,确保了输送干粉的软管只是平行浮动,避免了干粉软管大角度弯曲。

更进一步的,该消防灭火机器人还包括云台火源追踪组件7,所述云台火源追踪组件7包括双目视觉摄像机701、红外追踪仪702、第一摄像机703、二维云台704和用于控制二维云台升降的升降模块705。双目视觉摄像机701、红外追踪仪702和第一摄像机703均设置在二维云台704上,通过双目视觉摄像机701、红外追踪仪702等能实现火焰的有无和位置识别。二维云台704与升降模块705的顶端连接,升降模块705的底端连接在升降平台404的一端。升降模块705可采用升降液压缸等结构。

进一步的,该消防灭火机器人还包括观测传感组件8和能源组件9,所述观测传感组件8包括第二摄像机801、第三摄像机802、灯光模块803和避障模块804。第二摄像机802和第三摄像机803分别布置在底盘本体103的前后两端,灯光模块803和避障模块804布置在控制箱6的端部。通过第一摄像机703、第二摄像机801等可对现场的火灾画面及周边环境进行摄像。通过灯光模块803的设置可进行照明,避障模块804的设置可确保当遇到障碍物时规避碰撞。所述能源组件9包括用于控制升降液压臂和摆臂液压缸的液压站901,以及用于供电的锂电池组902,液压站901布置于控制箱的内部,锂电池组902布置于底盘本体103上。

更进一步的,该消防灭火机器人还包括自降温组件,通过自降温组件可以在火场或者温度较高场所进行自降温,以保证车体正常运行。所述自降温组件包括车体降温喷头10和悬挂履带降温喷头,所述车体降温喷头10通过第一降温水管路与伸缩升降式管道连通,所述悬挂履带降温喷头通过第二降温水管路与进水口相连通。车体降温喷头10和悬挂履带降温喷头的设置个数及安装位置可根据需要进行适当调整。如车体降温喷头10可设置6个,均匀布置在升降平台404上,悬挂履带降温喷头可设置4个,在每个履带的上方布设2个。同时,车体降温喷头10和悬挂履带降温喷头可设置成温度高于60°后自动开启,也可手动开启。

上述方式中未述及的部分采取或借鉴已有技术即可实现。

需要说明的是,在本说明书的教导下,本领域技术人员所作出的任何等同替代方式,或明显变形方式,均应在本发明的保护范围之内。

- 一种高度升降式近攻消防灭火机器人及其作业方法

- 一种新型高度升降式近攻消防灭火机器人