一种YG拉链头双向保险制锁及其生产工艺

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种拉链头,更具体地说,它涉及一种YG拉链头双向保险制锁及其生产工艺。

背景技术

拉锁问世已过百年,它带给人们方便的同时,也存在着问题,现有市面上的YG拉头具有单向锁定作用,然而在使用向上拉的过程中容易出现遗忘向下锁定的步骤,造成用户在大动作过程中依旧会造成拉链分离的情况,造成不便,而如果将拉链头的拉片改成能够双向锁定的结构,会造成拉片硬度不够,从而出现断裂的质量问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种YG拉链头双向保险制锁及其生产工艺,该YG拉链头双向保险制锁能够双向锁定拉头,对用户提高提醒效果,减少意外。

为实现上述目的,本发明提供了如下技术方案:一种YG拉链头双向保险制锁,包括有拉头本体和拉片以及弹性件,所述拉头本体与弹性件之间形成有供拉片安装的安装槽,所述拉头本体上设置有供弹性件安装的连接槽和供弹性件向拉头本体内伸出的限位槽,所述拉片一体冷冲制成,所述拉片包括有平整的上表层和平整的下表层,所述拉片包括有转动部,所述转动部转动连接于安装槽内,所述转动部上设置有凸块,当拉片与拉头本体垂直时凸块推动弹性件向拉头本体外移动,当拉片从垂直状态向拉头本体两侧转动过程中凸块逐渐与弹性件分离使得弹性件逐渐向拉头本体内移动。

本发明进一步设置为:所述拉头本体包括有上翼板和支芯以及下翼板,所述拉头本体包括有上翼板和支芯以及下翼板,所述安装槽设置于上翼板的中部,所述限位槽贯穿设置于上翼板上,当拉片从垂直状态向拉头本体两侧转动过程中弹性件向靠近下翼板方向移动,当拉片从拉头本体两侧向垂直状态转动过程中凸块推动弹性件向拉头本体外移动。

本发明进一步设置为:所述弹性件包括有弹片,所述弹片的一端与连接槽连接,所述弹片的另一端插入至限位槽内,所述连接槽的位于安装槽长度方向的一侧,所述限位槽位于安装槽长度方向的另一侧,所述弹片横跨安装槽设置。

本发明进一步设置为:所述上翼板上设置有两组限位结构,两组所述限位结构分别位于安装槽宽度方向的两侧并且靠近限位槽设置,所述转动部的两端分别位于两限位结构内。

本发明进一步设置为:每组所述限位结构均包括有两个凸起,所述转动部转动连接于同组两凸起之间。

本发明进一步设置为:所述连接槽靠近限位槽的槽壁上设置有斜面和直角三角板,所述直角三角板设置有两个并且沿拉头本体宽度方向排列设置,所述直角三角板的第一直角边与连接槽靠近限位槽的槽壁贴合设置,所述直角三角板的斜边的角度与斜面的角度相一致。

本发明进一步设置为:所述弹片包括有保险部、限制部、抵接部、贴合部以及限位部;

所述保险部呈直角三角形结构设置,所述保险部用于伸出限位槽与拉链锁定;

所述限制部与保险部连接,所述限制部用于限制保险部行程;

所述抵接部与限制部连接,所述抵接部用于与凸块抵接;

所述贴合部与抵接部连接,所述贴合部用于与斜面抵接;

所述限位部与贴合部连接,所述限位部与直角三角板的第二直角边抵接限位,所述限位部的宽度尺寸大于两直角三角板之间的长度尺寸。

本发明进一步设置为:所述凸块呈梯形结构设置。

本发明进一步设置为:所述拉片还包括有连接部和手持部,所述连接部的一端与转动部连接,另一端与手持部连接,所述凸块设置于转动部朝向连接部的一侧,所述连接部与转动部合围形成梯形结构,所述手持部呈梯形结构设置。

一种YG拉链头双向保险制锁的生产工艺,所述拉片由铜通过冷冲压机冷冲形成。

综上所述,本发明具有以下有益效果:通过转动拉片使得凸块推动弹性件发生位移从而达到是否锁定的作用,弹性件的一部分位于限位槽内,对拉链头内的拉链起到限位锁定作用,当拉片与拉头本体垂直时,此时凸块推动弹性件向上移动,使得弹性件与拉链分离,不具备限位作用,当拉片在垂直状态向拉头本体上下方向转动时,凸块与弹性件逐渐分离,弹性件在自身弹性力作用下,做回复动作,向下移动,使得弹性件位于限位槽内的部分穿出限位槽与拉链限位。

该设计的好处在于拉片往上下两方向转动时都会对拉链起到锁定作用,可以有效避免当用户忘记向下锁定时,也具有锁定作用,避免意外发生。

为了满足厚度要求和硬度要求,通过冷冲工艺制成拉片,而拉片的材质优选为铜,保证制作出来的拉片刚性好,厚度薄,满足拉链头上下限位的作用。

由铜制成的凸块长久耐用,在长时间使用的情况下也不会被磨损,保证拉链头的使用时长。

冷冲工艺的应用还能够大大加快生成工艺,提高零件强度。

附图说明

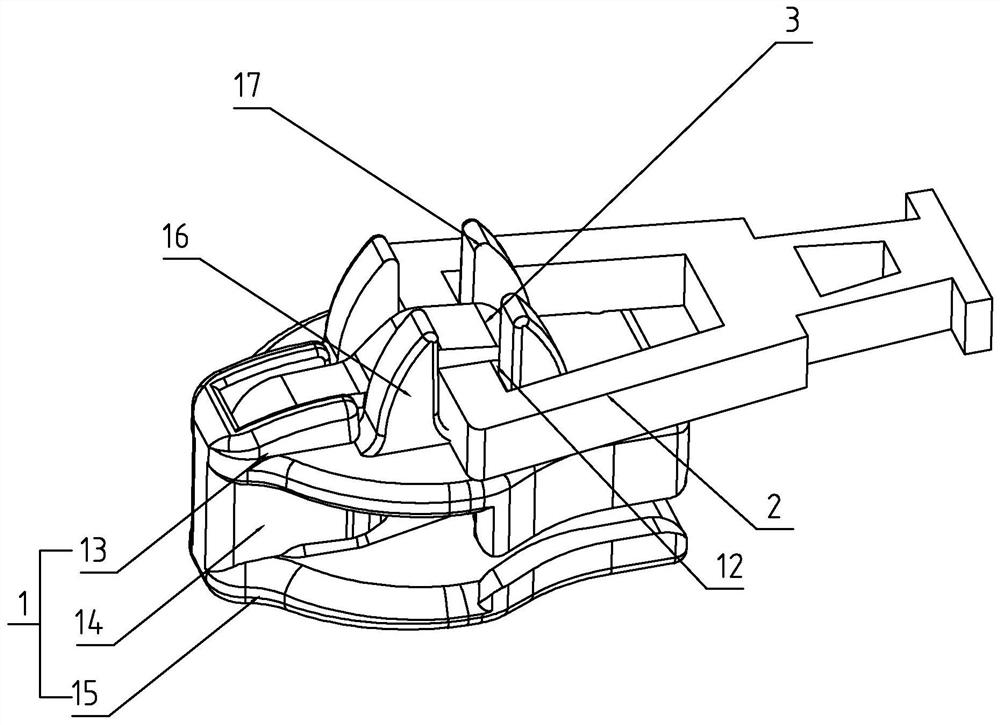

图1为YG拉链头双向保险制锁的立体结构示意图;

图2为YG拉链头双向保险制锁的分离结构示意图;

图3为拉头本体的立体结构示意图;

图4为弹片的立体结构示意图。

附图标记:1、拉头本体;11、限位槽;12、安装槽;13、上翼板;14、支芯;15、下翼板;16、限位结构;17、凸起;18、连接槽;181、斜面;182、直角三角板;2、拉片;21、转动部;22、凸块;23、连接部;24、手持部;25、上表层;26、下表层;3、弹性件;31、弹片;32、保险部;33、限制部;34、抵接部;35、贴合部;36、限位部。

具体实施方式

下面结合附图和实施例,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

参照图1至图4所示,为实现上述目的,本发明提供了如下技术方案:一种YG拉链头双向保险制锁,包括有拉头本体1和拉片2以及弹性件3,拉头本体1与弹性件3之间形成有供拉片2安装的安装槽12,拉头本体1上设置有供弹性件3安装的连接槽18和供弹性件3向拉头本体1内伸出的限位槽11,拉片2一体冷冲制成,拉片2包括有平整的上表层25和平整的下表层26,拉片2包括有转动部21,转动部21转动连接于安装槽12内,转动部21上设置有凸块22,当拉片2与拉头本体1垂直时凸块22推动弹性件3向拉头本体1外移动,当拉片2从垂直状态向拉头本体1两侧转动过程中凸块22逐渐与弹性件3分离使得弹性件3逐渐向拉头本体1内移动。

本发明的设计:通过转动拉片2使得凸块22推动弹性件3发生位移从而达到是否锁定的作用,弹性件3的一部分位于限位槽11内,对拉链头内的拉链起到限位锁定作用,当拉片2与拉头本体1垂直时,此时凸块22推动弹性件3向上移动,使得弹性件3与拉链分离,不具备限位作用,当拉片2在垂直状态向拉头本体1上下方向转动时,凸块22与弹性件3逐渐分离,弹性件3在自身弹性力作用下,做回复动作,向下移动,使得弹性件3位于限位槽11内的部分穿出限位槽11与拉链限位。

现有的拉链头只有在拉片2朝下的情况时才具有锁定作用,然而在使用过程中用户的通常的动作为向上提拉,造成有时候会忘记向下锁定,该设计的好处在于拉片2往上下两方向转动时都会对拉链起到锁定作用,可以有效避免当用户忘记向下锁定时,也具有锁定作用,避免意外发生。

当拉片2满足上下转动过程均能够使弹性件3下移的情况时,该转动部21的厚度相对于现有技术中拉片2的设计要相对薄一点,从而造成使用过程中容易出现拉片2断裂的情况,为了满足厚度要求和硬度要求,通过冷冲工艺制成拉片2,而拉片2的材质优选为铜,保证制作出来的拉片2不仅刚性好,厚度薄,还能够满足拉链头上下限位的作用。

拉头本体1包括有上翼板13和支芯14以及下翼板15,安装槽12设置于上翼板13的中部,限位槽11贯穿设置于上翼板13上,当拉片2从垂直状态向拉头本体1两侧转动过程中弹性件3向靠近下翼板15方向移动,当拉片2从拉头本体1两侧向垂直状态转动过程中凸块22推动弹性件3向拉头本体1外移动。

上翼板13上设置有两组限位结构16,两组限位结构16分别位于安装槽12宽度方向的两侧,转动部21的两端分别位于两限位结构16内。

每组限位结构16均包括有两个凸起17,转动部21转动连接于同组两凸起17之间。

上述为拉头本体1的具体结构设计,四个凸起17构成用于容纳拉片2的限位空间,装配时,先将拉片2装在四个凸起17所构成的限位空间内,然后铆合各个凸起17,使同一侧的两个凸起17向中间靠拢闭合,最后再将弹片31压进拉头本体1相应的小孔中,完成装配。

弹性件3包括有弹片31,弹片31的一端与连接槽18连接,弹片31的另一端插入至限位槽11内。连接槽18的位于安装槽12长度方向的一侧,限位槽11位于安装槽长度方向的另一侧,弹片31横跨安装槽12设置。弹性件3还可以有弹簧和限位片的组合形式,弹簧设置于连接槽18内,限位片的一端与弹簧连接,另一端也插入至限位槽11内。弹片31自身具有始终向限位槽11移动的弹性势能,而弹簧也始终会驱动限位片向限位槽11移动。

连接槽18靠近限位槽11的槽壁上设置有斜面181和直角三角板182,直角三角板182设置有两个并且沿拉头本体1宽度方向排列设置,直角三角板182的第一直角边与连接槽18靠近限位槽11的槽壁贴合设置,直角三角板182的斜边的角度与斜面181的角度相一致。

弹片31包括有保险部32、限制部33、抵接部34、贴合部35以及限位部36;

保险部32呈直角三角形结构设置,保险部32用于伸出限位槽11与拉链锁定;

限制部33与保险部32连接,限制部33用于限制保险部32行程;

抵接部34与限制部33连接,抵接部34用于与凸块22抵接;

贴合部35与抵接部34连接,贴合部35用于与斜面181抵接;

限位部36与贴合部35连接,限位部36与直角三角板182的第二直角边抵接限位,限位部36的宽度尺寸大于两直角三角板182之间的长度尺寸。

该连接槽18和弹片31设计具有以下好处:1、当弹片31与拉头本体1平行时,凸块22不与抵接部34抵接时,保险部32伸出限位槽11与拉链抵接,此时限制部33与拉头本体1抵接,起到限制保险部32行程的效果,而该限位部36与直角三角板182的第二直角边抵接,限制了限位部36上移,另外贴合部35与斜面181贴合保险部32与限位槽11贴合,限制了弹片31左右移动,抵接部34与拉片2贴合,限制部33与拉头本体1贴合,从而限制了弹片31下移,所以通过多个部位的贴合设置,达到了在整个工艺中无需额外设计其他结构,减少了制造成本的作用。

另外贴合部35与斜面181的贴合,能够始终保持弹片31的弹力,避免弹片31在长久使用中造成弹性散失的情况发生。

凸块22呈梯形结构设置。梯形结构的凸块22设计,在拉片2转动过程中具有明确的顿挫感,对用户具有提示作用。

拉片2还包括有连接部23和手持部24,连接部23的一端与转动部21连接,另一端与手持部24连接,凸块22设置于转动部21朝向连接部23的一侧。

连接部23与转动部21合围形成梯形结构,手持部24呈梯形结构设置。连接部23与转动部21合围形成梯形结构,手持部24呈梯形结构设置。梯形结构的设计不仅工艺生产方便,而且拿握时手感好。

一种YG拉链头双向保险制锁的生产工艺,拉片2由铜通过冷冲压机冷冲形成。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种YG拉链头双向保险制锁及其生产工艺

- 一种YG拉链头双向保险制锁