一种衬套以及油泵

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及内燃机润滑系统或变速器润滑液压系统技术领域,具体涉及一种衬套,以及一种装有衬套的油泵。

背景技术

传统发动机或变速器油泵上所使用的衬套会在衬套合金层上开设油穴或油槽,一方面便于油液进入轴孔间隙,另一方面可以增加衬套壁上油液的储存,以此来提高和改善轴孔与轴之间的润滑。

其中,带油穴的衬套是整个内孔壁上均布油穴,那么在轴孔与轴受力区域也不可避免地存在若干油穴,这样就会减少衬套内孔与油泵轴的接触面积,使衬套PV值较大,同时衬套内孔在加工过程中,油穴位置容易产生难以清理的毛刺,对轴产生不利的划伤。

而带油槽的衬套一般都是采用衬套板材卷制成型,这样就会形成一道衬套接缝,由于需要在衬套板材长度大约三分之二的区域设置油槽,因此通常的做法是直接将油槽设置在衬套板材的中间段,将衬套板材的两端加工成互相锁扣的榫卯结构。而为了避免油槽落在轴孔与轴受力区域,通常又不得不将衬套接缝放置在轴孔与轴受力区域,这样衬套受力后会存在一定的变形及磨损,使接缝处容易产生毛刺划伤轴。

基于以上原因,带油穴的衬套和带油槽的衬套在应用场合上都存在一定的局限性,无法广泛推广使用。

发明内容

本发明要解决的问题是提供一种结构更合理的衬套,避免受力后的变形,同时还提供一种安装有衬套的油泵。

为解决上述问题,本发明采用的技术方案是:一种衬套,由一块长条形的衬套板材卷制而成,衬套板材的一端设有榫槽,另一端设有榫头,榫槽与榫头在衬套板材卷制后能互锁搭扣形成衬套接缝,在衬套板材内侧面靠近两端部的位置设有油槽,衬套板材的中间段为无油槽区域。

作为优选的技术方案,将衬套板材卷制成衬套后,衬套轴孔至少120°范围内为无油槽区域。

作为进一步的技术方案,衬套板材的两端均设有榫头和榫槽,两端的榫头和榫槽能互相扣合,榫槽的形状均为内宽外窄,榫头的形状与榫槽相适应。

在一个实施例中,衬套板材的一端设有两个榫槽,在两个榫槽之间的位置设有一个榫头;衬套板材的另一端设有两个榫头,在两个榫头之间的位置设有一个榫槽。

作为优选的技术方案,将衬套板材卷制成衬套后,衬套内侧的油槽以衬套接缝的某一处作为交叉点构成一个X形。

其中,所述油槽至少有一端与衬套的端面连通。

一种油泵,包括泵体、泵盖,泵体和/或泵盖的轴孔内压装有本发明提供的衬套,所述衬套的无油槽区域对应于轴与轴孔受力区域。

本发明所取得的有益效果在于:由于衬套板材的两端设有能互相锁扣的榫卯结构,这样可以有效减小衬套压装后的变形;与现有的带油槽的衬套相比,本发明提供的衬套是将油槽设置在衬套板材的两端,使油槽与衬套接缝位于同一区域,安装时,将衬套的无油槽区域对准轴与轴孔受力区域,这样就能在衬套轴孔内形成完整的油膜,当轴在轴孔内旋转时在油膜的作用下可以减少磨损;将衬套带油槽区域朝向泵腔侧,油液可以经油槽进入衬套较深的轴向方向,减少油液进入轴孔的阻力,给轴与轴孔之间的间隙带来更多的润滑油;由于衬套接缝和油槽设置在衬套的同一区域,避开了轴与轴孔受力区域,这样就能避免衬套接缝因为长期受力而变形。

附图说明

图1为本发明实施例1中衬套结构示意图;

图2为本发明实施例1中的衬套展开结构示意图;

图3为图1中的A-A线剖视图;

图4为本发明实施例2中的油泵结构示意图;

图5为本发明实施例2中的泵盖结构示意图;

图6为图5中的A-A线剖视图;

图7为本发明实施例2中的泵体结构示意图;

图8为图7中的A-A线剖视图;

图中:

1——定位套 2——泵盖 3——从动齿轮轴

4——主动齿轮轴 5——泵体 6——衬套

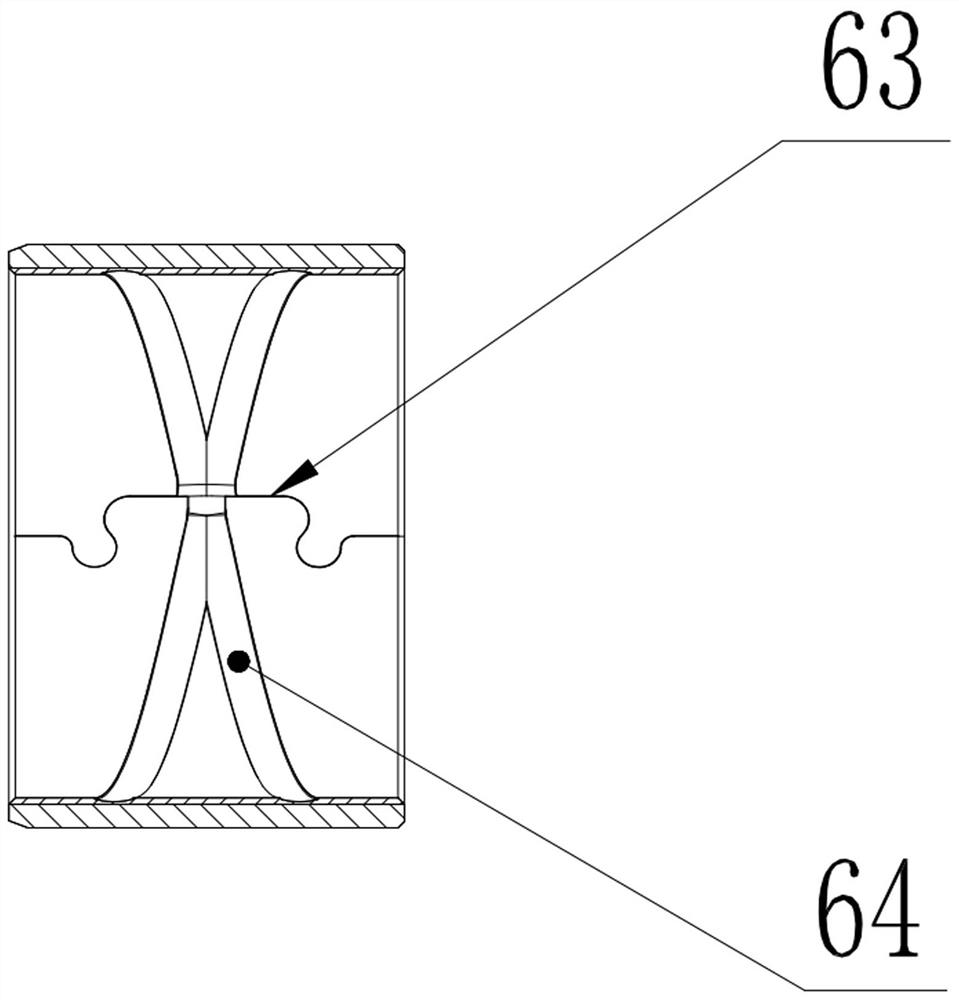

61——榫槽 62——榫头 63——衬套接缝

64——油槽。

具体实施方式

为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、 “外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。在本发明的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解所述术语的具体含义。

实施例1

如图1至3所示的一种衬套,由一块长条形的衬套板材卷制而成,该衬套板材的长度为A,宽度为B,衬套板材的一端设有两个榫槽61,在两个榫槽61之间的位置设有一个榫头62,衬套板材的另一端设有两个榫头62,在两个榫头62之间的位置设有一个榫槽61,榫槽61的形状均为内宽外窄,榫头62的形状与榫槽61相适应,榫槽61与榫头62在衬套板材卷制后能互锁搭扣形成衬套接缝63,这种榫卯结构可以有效减小衬套压装后的变形;在衬套板材内侧面靠近两端部的位置设有油槽64,使油槽64与衬套接缝63位于同一区域,衬套板材的中间段为无油槽区域。

作为优选的技术方案,将衬套板材卷制成衬套后,衬套轴孔至少120°范围内为无油槽区域;衬套内侧的油槽64以衬套接缝63的某一处作为交叉点构成一个X形。

其中,油槽64至少有一端与衬套的端面连通。如果衬套是在应用在高压泵上,如图2所示,只需要将油槽64的一端与衬套的端面连通,油槽64另一端则与端面保持一定距离b,b通常取5mm~8mm,用于提高密封,减少高压时轴孔泄漏量。如果衬套是在应用在低压泵上,油槽64两端则均设计与端面连通,这是因为在低压泵上泄漏量有限,油液可以经油槽64直接泄漏至泵外,一方面可以带走大量热量,另一方面可以让杂质及时排走,减少轴孔卡滞的风险。

安装时,将衬套的无油槽区域对准轴与轴孔受力区域,这样就能在衬套轴孔内形成完整的油膜,当轴在轴孔内旋转时在油膜的作用下可以减少磨损;将衬套带油槽区域朝向泵腔侧,油液可以经油槽进入衬套较深的轴向方向,减少油液进入轴孔的阻力,给轴与轴孔之间的间隙带来更多的润滑油;由于衬套接缝63和油槽64设置在衬套的同一区域,避开了轴与轴孔受力区域,这样就能避免衬套接缝63因为长期受力而变形。

实施例2

如图4至8所示的一种油泵,包括定位套1、泵盖2、从动齿轮轴3、主动齿轮轴4、泵体5、衬套6,泵体5和/或泵盖2的轴孔内压装有衬套6,衬套6的结构与实施例1中的衬套结构相同,图5和图7中的角度为a的部分为轴与轴孔受力区域,衬套6的无油槽区域位于轴与轴孔受力区域,带有油槽64的区域则朝向油泵高压腔侧,衬套接缝设置在衬套油槽区域。

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且为了清楚起见,本申请文件还省略了一些其它元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

- 一种机油泵驱动齿轮衬套及机油泵驱动齿轮

- 一种发动机滑油泵组复合材料衬套修装方法