一种自动升降滚筒式流水线

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及自动升降滚筒式流水线领域,特别涉及一种自动升降滚筒式流水线。

背景技术

目前在单一大批量零件的制造过程中虽大量使用了自动化上下料的先进加工设备,但在物料的流转过程中依旧是依靠人工输送的形式。其具体形式为:将产线按工序分开,上道工序加工完成的零件暂存于车间中间库,待需要加工时由物流人员使用物流车将零件移动至下道工序加工设备旁的物料小车上,再由操作工将待加工的零件手工放至设备的料轨之上,最后设备自动抓取/加工/放回零件。物流人员及现场操作工在物料流转的过程中扮演着不可或缺的角色。

但是随着主机厂愈发严格的产品质量控制及追溯要求,其存在以下缺点:依靠物流人员及现场操作工的物料流转过程存在零件倾覆、跌落的风险;由于人为因素造成的补料不及时导致设备有出现缺料的风险,从而导致设备异常停机时间过长、设备综合效率低下、零件加工成本的增加;在每台设备自动料盘处人工收取料时存误放、错放、误取以及人为因素造成的零件磕碰等情况;零件追溯性较差、先入先出管理困难、异常件出现后无法精准隔离及处理;首检件和调试件存在混料风险、无法精确锁定取件位置及跟踪管理。

发明内容

本发明的目的是提供一种自动升降滚筒式流水线,其优点在于解决人工运送零件带来的各种缺点,并且实现实时监控,实现严格追溯管理,避免混料记错放的情况发生,实现高效、精确地物料转运。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种自动升降滚筒式流水线,包括多个加工单元,每个加工单元包括零件加工区、第一运输区、第二运输区、储存区和升降区;

所述零件加工区包括自动料道、转运机器人和放置架,所述转运机器人用于抓取零件,所述自动料道用于运输零件,所述放置架用于临时存放物料周转箱;

所述第一运输区包括用于传送物料周转箱的第一运输带;

所述第二运输区包括用于传送物料周转箱的第二运输带;

所述储存区包括用于存放物料周转箱第三运输带;

所述升降区包括升降架,所述升降架中设置有做升降运动的载物台。

进一步的,所述自动料道上设置有用于定位原始零件的未加工上料位和用于定位零件的已加工下料位。

进一步的,所述放置架、第一运输带、第二运输带和第三运输带上设置有电机驱动的电动辊。

进一步的,所述放置架上安装有用于检测物料周转箱位置的六号传感器和七号传感器,所述放置架上安装有用于鉴别物料周转箱的二号扫码枪。

进一步的,所述放置架上安装有用于固定物料周转箱的二号横向定位气缸。

进一步的,所述第一运输带的进料位置设置有阻挡杆和一号传感器。

进一步的,所述第一运输带上按送料方向依次设置有二号传感器、一号阻挡器和二号阻挡器。

进一步的,所述第一运输带上设置有与二号传感器对称布置的一号扫码枪。

进一步的,所述第二运输带上设置有用于将物料周转箱换向的换向推送气缸,第二运输带上设置有和换向推送气缸配套使用的触发器,所述第二运输带上安装有用于固定物料周转箱位置的一号横向定位气缸。

进一步的,所述第二运输带上设置用于检测物料周转箱的三号传感器和四号传感器,所述第二运输带的末端设置有用于阻拦物料周转箱的三号阻挡器。

综上所述,本发明具有以下有益效果:

1.人工操作只需要将只需要仓管人员搬运至流水线的入料位置即可,剩余的各工序之间的物料流转均由流水线自动完成,有效避免了周转箱倾覆、掉落的风险,并且极大避免出现人为失误,提高物料加工效率;

2.在加工过程中流水线在通过储备区和运输区相互配合,做到用料备料实时配合,有效避免了设备缺料的情况;

3.每台设备的转运机器人,通过预设程序能够按稳定的节拍进行动作,有效的避免物料磕碰伤产生的可能。

4.流水线上建立了可靠的过程全追溯,扫码枪能精确识别周转箱上的二维码,实现严格追溯管理,可追溯到单箱零件。

附图说明

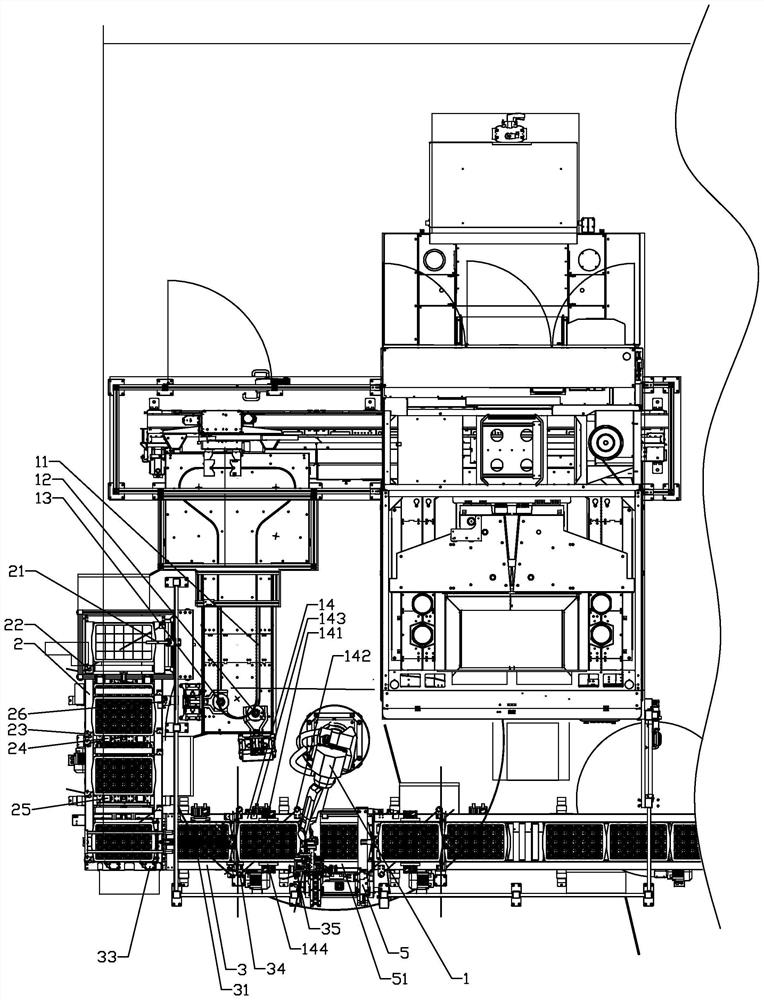

图1是自动升降滚筒式流水线的前端的结构示意图;

图2是自动升降滚筒式流水线的后端的结构示意图;

图3是自动升降滚筒式流水线的俯视图;

图4是动升降滚筒式流水线的侧视结构示意图。

图中,1、转运机器人;11、自动料道;12、未加工上料位;13、已加工下料位;14、放置架;141、六号传感器;142、七号传感器;143、二号扫码枪;144、二号横向定位气缸;2、第一运输带;21、阻挡杆;22、一号传感器;23、二号传感器;24、一号阻挡器;25、二号阻挡器;26、一号扫码枪;3、第二运输带;31、换向推送气缸;32、一号横向定位气缸;33、触发器;34、三号传感器;35、四号传感器;36、三号阻挡器;4、第三运输带;5、升降架;51、载物台。

具体实施方式

以下结合附图对本发明作进一步详细说明。

其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

实施例:一种自动升降滚筒式流水线,如图1所示,包括多个加工单元,多个加工单元线性布置,每个加工单元功能根据实际需要确定,每个加工单元包括零件加工区、第一运输区、第二运输区、储存区和升降区,其中零件加工区主要是负责从物料周转箱中拿取零件后进行加工;第一运输区和第二运输区承担运送物料周转箱中的作用;储存区的作用是放置物料周转箱;升降区的作用在零件加工区、第二运输区、储存区之间转运物料周转箱。

结合图1和图3所示,第一运输区包括用于传送物料周转箱的第一运输带2,第一运输带2位于放置架14下方,第一运输带2安装有若干由电机驱动的电动辊。第一运输带2的进料位置设置有阻挡杆21和一号传感器22。在流水线启动的时候,工作人员从储存区将物料周转箱从放置到第一运输带2上,一号传感器22检测到物料周转箱,阻挡杆21抬起,第一运输带2启动运送物料周转箱。

结合图1和图3所示,第一运输带2上按送料方向依次设置有二号传感器23、一号阻挡器24和二号阻挡器25,第一运输带2上设置有一号扫码枪26。当物料周转箱经过二号传感器23,二号传感器23将信号传给一号扫码枪26,一号扫码枪26记录物料周转箱的消息,信息确认正确之后,一号阻挡器24和二号阻挡器25放下,物料周转箱通行。

结合图2和图3所示,第二运输区包括用于传送物料周转箱的第二运输带3,第二运输带3与第一运输带2相互垂直并且首尾相连,第二运输带3上同样安装有电机驱动的电动辊。第二运输带3上设置有用于将物料周转箱换向的换向推送气缸31,第二运输带3上设置有和换向推送气缸31配套使用的触发器33,第二运输带3上安装有用于固定物料周转箱位置的一号横向定位气缸32。当物料周转箱运动到触发器33位置,启动触发器33同时将信号传输到换向推送气缸31,换向推送气缸31将物料周转箱送入到第二运输带3上。

结合图2和图3所示,第二运输带3上设置用于检测物料周转箱的三号传感器34和四号传感器35,第二运输带3的末端设置有用于阻拦物料周转箱的三号阻挡器36。三号传感器34和四号传感器35检测到物料周转箱,两路信号联动驱使三号阻挡器36放下。

结合图2和图3所示,储存区包括用于存放物料周转箱第三运输带4,第三运输带4位于第二运输带3下方,第三运输带4上同样安装有由电机驱动的电动辊。

结合图3和图4所示,升降区包括升降架5,升降架5设置在第二运输带3尾端,升降架5中设置有做升降运动的载物台51,载物台51上安装有电动辊。载物台51主要用于在零件加工区、第二运输区和储存区之间转运物料周转箱。

结合图2和图3所示,零件加工区包括自动料道11、转运机器人1和放置架14。放置架14上安装有由电机驱动的电动辊,放置架14位于第二运输带3上方。零件加工区、储存区、第一运输区以及第二运输区形成三层结构。自动料道11上设置有用于定位原始零件的未加工上料位12和用于定位零件的已加工下料位13。转运机器人1的夹爪采用铜质件,减少夹爪碰伤零的情况。

如图2所示,放置架14上安装有用于检测物料周转箱位置的六号传感器141和七号传感器142,放置架14上安装有用于固定物料周转箱的二号横向定位气缸144,放置架14上安装有用于鉴别物料周转箱的二号扫码枪143。在工作的时候,当物料周转箱移动并触发六号传感器141和七号传感器142,二号横向定位气缸144启动物料周转箱固定至指定位置,之后二号扫码枪143对物料周转箱的二维码扫描并与生产任务单进行比对,识别确认无误后转运机器人1按预设逻辑开始动作,将零件从物料周转箱中取出并放至未加工上料位12上,零件通过设备加工之后移动到已加工下料位13,之后转运机器人1将零件取下。

具体实施过程:操作人员启动流水线程序,阻挡杆21收回流水线进入自动模式。操作人员将装有待加工零件的物料周转箱从第三运输带4搬运到第一运输带2上,一号传感器22探测出物料周转箱,启动电动辊向前传送。物料周转箱移动至下一段料轨并使二号传感器23接受信号,信号传递给一号扫码枪26,一号扫码枪26识别物料周转箱上相应的二维码并与生产任务单进行比对,确认无误后发送信号给一号阻挡器24,一号阻挡器24收到信号后降下,物料周转箱继续向前移动至换向推送气缸31处,触发器33受到物料周转箱碰撞产生信号使换向推送气缸31将物料周转箱向侧向推送。换向推送气缸31上的磁环开关触发信号连锁启动一号横向定位气缸32,一号横向定位气缸32将物料周转箱向流水线一侧固定至统一位置,横向定位气缸上的磁环开关触发信号,之后触发三号传感器34,第二运输带3的电动辊转动将物料周转箱向前输送,物料周转箱运动到升降区旁,触发四号传感器35和五号传感器,两路信号联动启动三号阻挡器36放下,物料周转箱继续向前移动至载物台51上。载物台51上升至放置架14旁,载物台51的电动辊启动将物料周转箱送到放置架14上,物料周转箱移动并触发六号传感器141,二号横向定位气缸144启动使物料周转箱固定至设定位置,此时再启动二号扫码枪143再次识别物料周转箱上相应的二维码并与生产任务单进行比对,确认无误后转运机器人1按预设逻辑开始动作,将零件从物料周转箱中取出并放至未加工上料位12上,自动料道11启动将零件送至设备开始加工,经过加工之后零件送至已加工下料位13转运机器人1从中抓取零件至放入物料周转箱中,完成单个零件生产循环。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种自动升降滚筒式流水线

- 一种自动化流水线物料升降平台