共混制备光催化性能PMIA混合基质膜的方法与应用

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于膜分离技术领域,涉及一种共混制备光催化性能PMIA混合基质膜的方法与应用。

背景技术

膜分离技术是水污染控制工程领域的优选技术之一,由于其成本低、出水水质好、集约化程度高、设备简单、操作方便,被广泛应用于饮用水净化和废水处理及再利用中。然而膜污染现象,尤其是有机物污染,往往造成膜通量的衰减、运行成本的增加和膜使用寿命的缩短,从而成为膜分离技术在饮用水及污、废水处理中广泛应用的主要障碍。

膜材料改性又可以分为膜材料化学改性和共混改性,后者由于其操作简单,亲水性基团不易脱落,便于大规模推广,是近年来研究的热点。

光催化与膜分离技术正逐步应用于膜分离研究中,中国专利CN103881122A公布了一种高可见光催化活性的聚氯乙烯/纳米二氧化锡复合膜的制备方法,该膜原料来源广泛,制备方法简单,所得复合膜在可见光下具有优异的光催化活性及稳定性,且极易从降解液中分离回收,适宜于工业化应用。但是该方法制备得到的膜对有机污染物亚甲基蓝的抗污染性不足,截留效率低。中国专利CN107158960A公开了一种高通量和抗污染的聚间苯二甲酰间苯二胺纳滤膜的制备方法。此本发明的方法,在保持截留率上升的情况下,所制备的纳滤膜接触角从原来的78°左右降低至45°左右,大大提高了膜的亲水性和抗污染性能。

在上述中国专利公开的膜的制备方法中,所做的膜通过自身催化性能均有抗污染能力。但也存在不足,问题在于膜材料由于污染物的累积,膜孔堵塞,抗污染能力减弱。

发明内容

本发明的目的是提供一种共混制光催化性能PMIA混合基质膜的方法与应用,用于解决PMIA膜的污染问题,其中将光催化剂GO~ZnO~Ag以添加剂的形式加入PMIA铸膜液,通过共混改性的PMIA膜,不仅使得复合膜机械强度提高,同时亲水性也得到大幅增强,并具有更好的抗亚甲基蓝污染能力。

本发明的目的可以通过以下技术方案来实现:

本发明的第一个目的是保护一种共混制备光催化性能PMIA混合基质膜的方法,包括以下步骤:

S1:通过水热法合成具有光催化性能的GO~ZnO~Ag纳米复合材料;

S2:将S1中得到的GO~ZnO~Ag纳米复合材料与PMIA混合,配制得到铸膜液;

S3:将S2中得到的铸膜液通过非溶剂致相分离法制得PMIA混合基质膜。

进一步地,所述的铸膜液的制备方法包括:

S2-1:将GO~ZnO~Ag纳米复合材料、助溶剂及PMIA加入至N,N~二甲基乙酰胺中并搅拌均,得到混合液;

S2-2:将所述混合液静置脱泡,得到铸膜液。

进一步地,所述助溶剂包括LiCl和/或PVP。

进一步地,S2中,所述GO~ZnO~Ag纳米复合材料、助溶剂、PMIA的质量比为(0.2~1.8):4.5:(12~20)。

进一步地,S2-1中,搅拌温度为50~100℃,搅拌时间为8~18h。

进一步地,S3中所述非溶剂致相分离法包括:

S3-1:将铸膜液刮涂于基板上;

S3-2:将带有铸膜液的基板置于凝胶浴中进行分相,得到所述的PMIA混合基质膜。

进一步地,S3-1中铸膜液刮涂为100~250μm;

所述凝胶浴为去离子水,凝胶浴温度为15~30℃。

进一步地,S2-2中静置脱泡过程的静置时间为5~12h。

本发明的第二个目的是保护一种光催化性能PMIA混合基质膜,其采用上述方法制备而成。

本发明的第三个目的是保护一种上述的PMIA混合基质膜在催化降解亚甲基蓝中的应用。

本技术方案中光催化性能PMIA混合基质膜,采用如上所述的方法制备而成,可用于抗有机污染物,具体为用于提高催化膜反应器装置的抗有机污染物性能。

本发明的GO-ZnO-Ag光催化剂改性的PMIA超滤膜可用于催化膜反应器装置,在可见光灯的照射下实现降解膜表面有机污染物,从而抑制膜污染现象。利用本发明的GO-ZnO-Ag光催化剂改性的PMIA超滤膜在可见光照射下实现抗污染的方法如下:

构建催化膜反应器装置,将污染后的GO-ZnO-Ag光催化剂改性的PMIA超滤膜固定于膜组件上,并将LED可见光灯固定距离膜表面10cm处,将GO-ZnO-Ag光催化剂改性的PMIA超滤膜继续用于水通量实验,黑暗下过滤30min后,打开可见光灯过滤的同时进行光催化,在LED可见光灯照射下实现对有机物的光催化降解,并增强通量。所述的有机污染物包括亚甲基蓝(MB)。

本发明的GO-ZnO-Ag光催化剂改性的PMIA超滤膜在可见光照射下能激活膜表面的GO-ZnO-Ag光催化剂产生具有氧化性的活性氧自由基,而活性氧自由基能与有机污染物发生降解反应,将污染物催化为CO

本发明的PMIA混合基质膜在对亚甲基蓝(MB)溶液处理时,膜表现出优异的抗污染性,并且截留率显著提高。这是因为在分相过程中,无机纳米材料嵌入杂化膜表面的凹面导致膜表面更加光滑,光滑的膜表面不易堆积污染物。另一方面,随着亲水性的增强,膜表面的“水合层”有效地防止污垢接近,使得膜孔中的污垢累积更困难,表现出更高的抗污染性能。

本发明的制备方法为将已经制备完成的GO-ZnO-Ag以添加剂的形式加入PMIA铸膜液,通过引入无机纳米粒子共混改性的PMIA膜不仅使得复合膜机械强度提高,同时亲水性也会大幅提高,具有更好的抗污染能力和截留性能,共混是最简单,也是最常用的膜改性方法。相对于其它方法,共混改性具有以下优点:改性与成膜同步进行,工艺简单,不需要繁琐的后处理步骤;添加剂能同时覆盖膜表面和膜孔内壁且不会引起膜结构的破坏。

与现有技术相比,本发明具有以下特点:

1)本发明提供的GO-ZnO-Ag光催化剂改性的PMIA超滤膜与传统PMIA超滤膜相比亲水性更高,具有显著的光催化性能;GO-ZnO-Ag光催化剂中,采用具有电子转移性能的GO为载体,采用纳米银粒子(AgNPs)作为电子载体,它延缓了ZnO上激发电子和空穴在紫外光下的复合速率,有效促进了GO-ZnO-Ag的可见光响应能力,在可见光照射下具有良好的抗污染效果,可有效减轻膜污染现象并减缓膜通量的下降速率;

2)本发明提供的GO-ZnO-Ag光催化剂改性的PMIA超滤膜与紫外光光催化剂(如TiO

3)本发明制备GO-ZnO-Ag光催化剂改性的PMIA超滤膜的方法操作简单易行,所用设备均为本领域常规仪器,工艺周期短,对工艺环境的要求较低,成本低廉,可广泛应用于光催化剂改性PMIA膜的制备;

4)本发明制备GO-ZnO-Ag光催化剂改性的PMIA超滤膜的方法为共混改性法,改性膜中的光催化剂GO-ZnO-Ag不易在使用过程中随水流溶出,避免了对水体造成毒化及潜在的二次污染,保证膜结构的持久性和稳定性。

附图说明

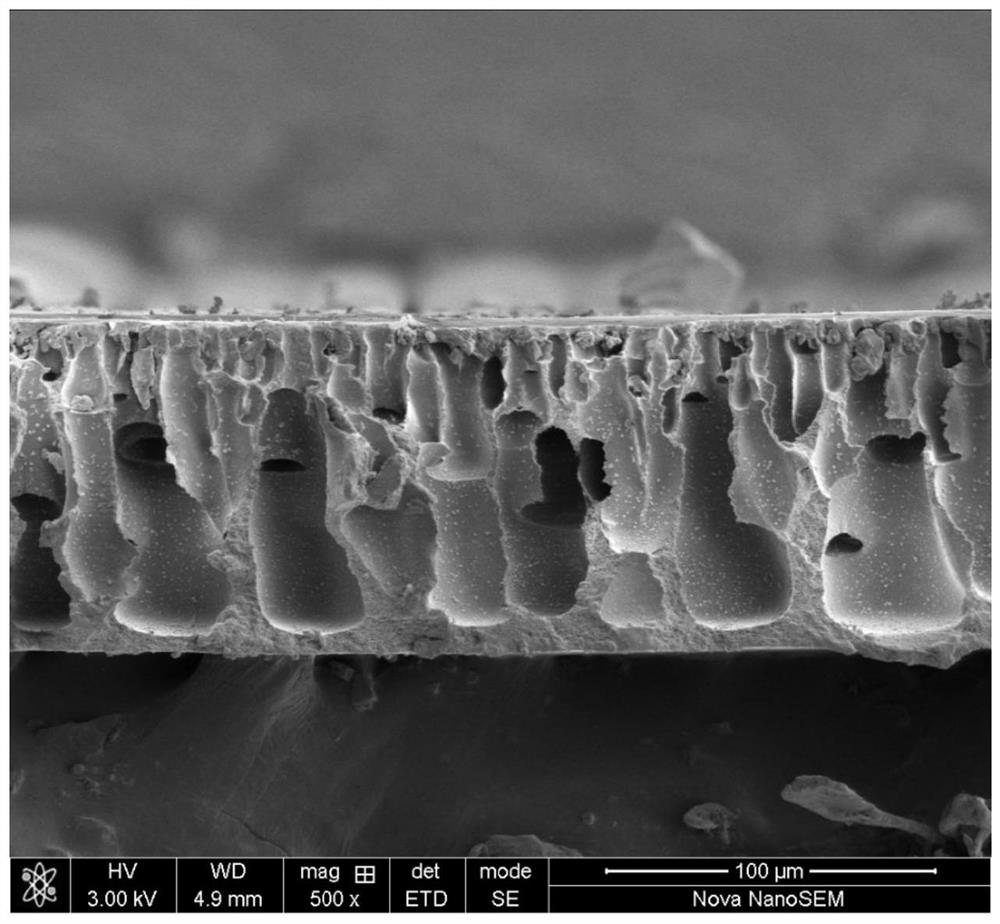

图1为实施例1中制备得到的PMIA膜的断面扫描电镜图;

图2为实施例1~5中制备的光催化剂改性的PMIA膜(M1~M5)与PMIA原膜M0水通量对比图;

图3为实施例1~5中制备的GO-ZnO-Ag光催化剂改性的PMIA膜(M1~M5)与PMIA原膜M0的光催化效率对比图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

作为本技术方案构思的一部分,光催化技术是近年来水处理领域中较为新兴、高效、环保的技术手段,该技术利用可再生的光能产生活性基团超氧自由基来实现对水中有机污染物的降解。因此,本技术方案将光催化技术与膜改性技术相结合,形成复合光催化分离改性膜,能有效提高膜的自清洁能力、亲水性能和截留特性。

作为本技术方案构思的一部分,本技术方案中采用的PMIA具有氢键网络结构,使其具有优异的力学性能和良好的热稳定性(Tg=558K)。更重要的是,PMIA由于其主链中含有大量的芳纶基团和氢键网络使该材料具有良好的亲水性,使PMIA膜具有良好的渗透性和抗污染性的能力。此外,由于该材料易溶于普通有机溶剂DMAc中,因此,本技术方案采用非溶剂诱导相转化(NIPS)法制备PMIA超滤膜,这为工业化生产提供了可能。

本技术方案中共混制光催化性能PMIA混合基质膜的制备方法,包括以下步骤:

1)铸膜液的制备:将GO-ZnO-Ag纳米复合材料、助溶剂LiCl及PMIA加入至N,N-二甲基乙酰胺(DMAc)中并在50~100℃下搅拌8~18h,静置脱泡后即得到铸膜液,本技术方案中的GO-ZnO-Ag纳米复合材料可参考现有文献进行制备;

其中,GO-ZnO-Ag纳米复合材料、助溶剂及PMIA的质量比为(0.2~1.8):4.5:(12~20);

2)非溶剂致相分离法制备PMIA混合基质膜:将铸膜液刮涂于玻璃板上,刮膜厚度为100~250μm,并置于15~30℃的水凝胶浴中进行分相,即得到PMIA混合基质膜。

以下是更加详细的实施案例,通过以下实施案例进一步说明本发明的技术方案以及所能够获得的技术效果。

而本发明中所做的是在膜中添加光催化剂,延展性好,导电的氧化石墨烯(GO)作为载体,负载ZnO粒子使其均匀分散,避免因团聚而造成催化效率降低,在紫外光灯照射下ZnO产生的激发态电子与溶液中溶解氧结合产生超氧自由基(·O

实施例1:

本实施例用于制备PMIA混合基质膜,具体的制备方法如下:

1)将GO-ZnO-Ag纳米复合材料、LiCl、PMIA以质量比0.2:4.5:18溶解于DMAc中,并在50℃下搅拌8h至充分溶解,再静置脱泡5h,得到铸膜液;

2)将铸膜液刮涂于玻璃板上,刮膜厚度为250μm;

3)将带有膜液的玻璃板浸入去离子水中进行分相;

4)将分相后的膜转移至去离子水中浸泡以除去多余溶剂,再放入干净的去离子水中保存,获得PMIA混合基质膜,记为M1超滤膜。

对获得的M1超滤膜进行断面扫面电镜表征,结果如图1所示。从图中可以看出,膜截面表面致密,但是具有较大的膜孔。

实施例2:

本实施例用于制备PMIA混合基质膜,具体的制备方法如下:

1)将GO-ZnO-Ag纳米复合材料、LiCl、PMIA以质量比0.5:4.5:15溶解于DMAc中,并在70℃下搅拌10h至充分溶解,再静置脱泡10h,得到铸膜液;

2)将铸膜液刮涂于玻璃板上,刮膜厚度为150μm;

3)将带有膜液的玻璃板浸入去离子水中进行分相;

4)将分相后的膜转移至去离子水中浸泡以除去多余溶剂,再放入干净的去离子水中保存,获得PMIA混合基质膜,记为M2超滤膜。

实施例3:

本实施例用于制备PMIA混合基质膜,具体的制备方法如下:

1)将GO-ZnO-Ag纳米复合材料、LiCl、PMIA以质量比1.0:4.5:17溶解于DMAc中,并在80℃下搅拌15h至充分溶解,再静置脱泡12h,得到铸膜液;

2)将铸膜液刮涂于玻璃板上,刮膜厚度为130μm;

3)将带有膜液的玻璃板浸入去离子水中进行分相;

4)将分相后的膜转移至去离子水中浸泡以除去多余溶剂,再放入干净的去离子水中保存,获得PMIA混合基质膜,记为M3超滤膜。

实施例4:

本实施例用于制备PMIA混合基质膜,具体的制备方法如下:

1)将GO-ZnO-Ag纳米复合材料、LiCl、PMIA以质量比1.5:4.5:14溶解于DMAc中,并在50℃下搅拌18h至充分溶解,再静置脱泡5h,得到铸膜液;

2)将铸膜液刮涂于玻璃板上,刮膜厚度为100μm;

3)将带有膜液的玻璃板浸入去离子水中进行分相;

4)将分相后的膜转移至去离子水中浸泡以除去多余溶剂,再放入干净的去离子水中保存,获得PMIA混合基质膜,记为M4超滤膜。

实施例5:

本实施例用于制备PMIA混合基质膜,具体的制备方法如下:

1)将GO-ZnO-Ag纳米复合材料、LiCl、PMIA以质量比1.8:4.5:20溶解于DMAc中,并在100℃下搅拌18h至充分溶解,再静置脱泡12h,得到铸膜液;

2)将铸膜液刮涂于玻璃板上,刮膜厚度为250μm;

3)将带有膜液的玻璃板浸入去离子水中进行分相;

4)将分相后的膜转移至去离子水中浸泡以除去多余溶剂,再放入干净的去离子水中保存,获得PMIA混合基质膜,记为M5超滤膜。

对比例1:

本对比例采用NIPS法制备不含GO-ZnO-Ag纳米复合材料的PMIA平板膜,具体的制备方法如下:

1)将LiCl、PMIA以质量比4:15溶解于DMAc中,并在60℃下搅拌10h至充分溶解,再静置脱泡6h,得到铸膜液;

2)将铸膜液刮涂于玻璃板上,刮膜厚度为250μm;

3)将带有膜液的玻璃板浸入去离子水中进行分相;

4)将分相后的膜转移至去离子水中浸泡以除去多余溶剂,再放入干净的去离子水中保存,获得未改性PMIA平板膜,记为M0超滤膜。

对实施例1~5及对比例中的的超滤膜进行水通量及亚甲基蓝截留率测试,其中水通量及亚甲基蓝截留率测试方法参照文献:Y.Wang,Gui~E Chen,Hai~Ling Wu,Fabrication of GO~Ag/PMIA/F127 modified membrane IPA coagulation bath forcatalytic reduction of 4~nitrophenol,Sep.Purif.Technol.235(2020)116143。

测试结果分别如图2及图3所示,从图中可以看出,与原始PMIA膜相比,每种添加纳米粒子的膜都表现出优越的渗透性和更好的分离性能。渗透性增加可能是由于以下两个主要因素的影响:1)添加纳米粒子将赋予膜亲水性,从而使水通过膜的速率增加。2)与原始膜相比,改性膜的孔径和孔隙度扩大,这无疑有利于渗透性。分离性能的提高可以通过以下三个原因来阐述:1)膜的孔径小于污染物的尺寸。2)延迟分相形成的海绵孔的复杂结构可以有效地拦截亚甲基蓝分子。3)使用界面水化层增强亲水性的理论,减少污染物与膜表面之间的接触,从而阻止污染物穿透改性膜。同时,相较于用水简单清洗受污染的膜,将膜暴露于可见光下后能有效催化分解附着于膜孔上的亚甲基蓝,从而带来更高的通量恢复率。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 共混制备光催化性能PMIA混合基质膜的方法与应用

- 自粘贴制备光催化性能PMIA混合基质膜的方法与应用