连续纤维增韧陶瓷基复合材料自然孔隙信息拟合方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明属于材料微结构仿真评价技术领域,具体涉及一种连续纤维增韧陶瓷基复合材料自然孔隙信息拟合方法。

背景技术

连续纤维增韧陶瓷基复合材料(CMC)由于具备耐高温、耐磨、低密度、高韧性等特性,在航空航天、核能等领域有着重要的应用。目前,国内外众多科研机构和院校对连续纤维增韧陶瓷基复合材料的制备、性能改良、生产工艺等进行了大量研究,以期待进一步提升和改善其性能。虽然中国近年来在纤维增韧陶瓷基复合材料领域取得了长足发展,但同其他国家相比,在基础理论、试验方法和实际应用等方面仍存在不小差距。

CMC的一个重要特征是基体及增韧相内存有大量的缺陷,包括孔隙、裂纹、初始损伤等,此类缺陷对材料的宏观性能和服役安全影响显著。目前,实验测试仍是研究CMC性能最常用的方法,但该过程成本极高,周期长,且获得的数据通常存在很大差异。随着计算机硬件和计算理论的飞速发展,数值模拟成为解决此类问题的有力工具;有限元法因其成本低、效率高,是一种定量评价孔洞、裂纹等缺陷对CMC材料和构件性能影响的可行方法。此外,CMC制备过程影响因素众多,目前,在不同相热膨胀系数不匹配、增韧相抗氧化、材料宏观性能精确预测和内部损伤跨尺度表征等方面仍存在较多亟待解决的问题。

当前,一些商业软件(例如AVIZO等)可实现对生物组织、CMC等材料内孔隙半径、分布等信息的统计分析,但往往极少考虑自然孔隙实际形状、方向及分布等特征信息,从而影响研究人员准确预测连续纤维增韧陶瓷基复合材料宏观性能和构件使用寿命。

发明内容

本发明的目的在于解决现有统计分析方法极少考虑自然孔隙实际形状、方向及分布等特征信息,导致研究人员难以准确预测连续纤维增韧陶瓷基复合材料宏观性能和构件使用寿命的不足之处,而提供了一种连续纤维增韧陶瓷基复合材料自然孔隙信息拟合方法。

为实现上述目的,本发明所提供的技术解决方案是:

一种连续纤维增韧陶瓷基复合材料自然孔隙信息拟合方法,其特殊之处在于,包括以下步骤:

1)对连续纤维增韧陶瓷基复合材料进行断层扫描,通过阈值分割提取连续纤维增韧陶瓷基复合材料内所有自然孔隙的数字化特征;

2)利用步骤1)获得的数字化特征,对每个自然孔隙进行四面体有限元网格划分,得到其节点坐标矩阵和单元组成矩阵;

3)利用步骤2)得到的节点坐标矩阵与单元组成矩阵,提取每个自然孔隙的四面体单元组成,并确定每个自然孔隙中心坐标矩阵;

4)对每个自然孔隙,利用步骤3)获得的中心坐标矩阵进行主成分分析,确定每个自然孔隙的三个主轴方向;

5)利用步骤4)得到的三个主轴方向,对每个自然孔隙进行形状优化拟合,获得每个自然孔隙的最佳拟合参数,所述拟合参数包括孔隙形状、尺寸和方向;

6)对所有自然孔隙的拟合参数进行统计分析,得到自然孔隙的特征信息,即三个主轴(a、b、c)长度、形状控制参数n、以及欧拉角(α、β、γ)。

进一步地,步骤1)具体是:

1.1)利用计算机断层扫描技术对连续纤维增韧陶瓷基复合材料进行断层扫描,智能识别连续纤维增韧陶瓷基复合材料内的所有自然孔隙,获得自然孔隙的图像及数据;

1.2)对步骤1.1)获得的图像及数据进行拆分,并通过设置纤维、基体以及孔隙间不同的阈值进行对比分析,得到连续纤维增韧陶瓷基复合材料中所有自然孔隙的数字化特征。

进一步地,步骤3)具体是:

3.1)选取节点坐标矩阵中的一个节点,以该节点为目标,筛选出包含该节点的所有四面体单元;

3.2)筛选出步骤3.1)所有四面体单元所包含的全部四面体单元节点;

3.3)以步骤3.2)筛选出的所有四面体单元所包含的全部四面体单元节点中的各个节点为顶点,筛选包含该节点的四面体单元,直至筛选出所有相关联的四面体单元,此时,筛选出的所有四面体单元属于同一个自然孔隙区域;

3.4)使用步骤3.1)~3.3)的方法,遍历所有四面体单元,直至所有四面体单元都找到其对应的自然孔隙;

3.5)计算每个自然孔隙所包含的全部四面体单元的中心坐标,并产生每个自然孔隙对应的中心坐标矩阵。

按照上述步骤获得每个自然孔隙的中心坐标矩阵,更加简便,实操性强。

进一步地,步骤4)具体是:

4.1)对原始数据进行标准化处理

定义有n个样本数据,构成的样本数据集为A={X

其中X

定义x

其中:

同理,对

4.2)计算协方差矩阵

协方差矩阵公式如下

其中,r

4.3)计算协方差矩阵R的特征值和特征向量

定义协方差矩阵的特征值为λ

其中,y

4.4)根据主成分分析原理,协方差矩阵的m个特征值对应的特征向量两两垂直;由此确定自然孔隙的主轴方向。

进一步地,步骤4)中,m为3,得到三个相互垂直的特征向量,分别代表自然孔隙的三个主轴方向。

进一步地,步骤5)具体为:

5.1)计算自然孔隙的体积V

其中,V

式中,(x

5.2)计算自然孔隙拟合形状的体积,过程如下:

5.2.1)计算自然孔隙区域的中心坐标(x

计算所有四面体单元的中心点坐标(x

其中,(x

5.2.2)对自然孔隙进行拟合,得到最佳的拟合形状,拟合控制方程为:

其中,x,y,z为笛卡尔坐标系中的坐标;a,b,c分别表示孔隙形状沿三个主轴的长度,即x、y、z方向上的长度,通过改变a、b、c调整形状的长度、宽度、高度;n为孔隙形状控制参数;

5.3)采用水平集方法对拟合形状在已经划分好四面体网格的矩形空间进行切割,切割所用的形状控制方程为:

其中,a,b,c分别表示孔隙形状沿三个主轴的长度;n为孔隙形状控制参数;对于所有满足控制方程的四面体,均标记为拟合孔隙内单元,筛选此类四面体单元,并提取其节点坐标与单元连接矩阵;

利用步骤5.1)中的方法,计算拟合所得孔隙的体积,记为V

5.4)获取最佳孔隙形状,其量化指标使用方程:

其中,V

5.5)通过旋转方程实现拟合孔隙形状在空间中绕三轴随机旋转

采用整体坐标系(x,y,z)和拟合得到的主轴坐标系(x

坐标系(x,y,z)的基向量表示为:

坐标系(x

旋转方程表示为:

将旋转方程应用于拟合孔隙坐标轴的旋转,如下:

[(x

其中,x

进一步地,步骤6)具体是:

对获得的所有自然孔隙的最佳孔隙形状、尺寸和方向进行输出并保存,并针对获取得到的不同孔隙信息采用合适的间隔做柱状图统计,得到孔隙参数信息的分布图,掌握自然孔隙的特征信息即三个主轴(a、b、c)的长度、形状控制参数n、以及欧拉角(α、β、γ),根据自然孔隙的特征信息,研究人员对连续纤维增韧陶瓷基复合材料进行模拟,可准确预测复合材料宏观性能和构件使用寿命;其中,分布直方图的因变量是每个区间内孔隙的孔隙数量与总数量的比值。

进一步地,步骤5)中,a=b=c,且n=2时,孔隙为球形。

进一步地,所述连续纤维增韧陶瓷基复合材料的纤维为碳纤维、碳化硅纤维或莫来石纤维;陶瓷基体为碳化物、硼化物、氮化物或氧化物;在纤维与基体之间存在热解碳或氮化硼界面层;在复合材料表面制备硼化物、氮化物或氧化物物保护涂层。

本发明的优点是:

1.本发明以连续纤维增韧陶瓷基复合材料内自然孔隙特征及其对材料性能和构件安全服役为出发点,通过分析和统计3D复杂自然孔隙连续纤维增韧陶瓷基复合材料的计算机断层扫面数据,得到纤维增韧陶瓷基复合材料内部真实的三维孔隙图像及数据;然后,提取材料内孔隙信息,获得材料内真实孔隙的数字化描述;之后,对提取的孔隙特征进行四面体网格离散,并提取所有孔隙的节点信息矩阵和单元组成矩阵;进而提取每个孔隙的四面体单元组成,并确定孔隙中心位置;逐个对得到的孔隙特征进行主成分分析,获取孔隙的主轴方向;进而采用线性回归分析进行拟合优化,获得最佳的孔隙形状、尺寸和角度,最后输出和保存结果。整个过程充分考虑了纤维增韧陶瓷基复合材料内部真实3D复杂孔隙特征的真实构成、形态、分布等特征,并统计获得纤维增韧陶瓷基复合材料内自然孔隙特征的尺寸、形状、分布等统计信息,为连续纤维增韧陶瓷基复合材料性能准确预测和构件安全服役提供了有效且准确的输入数据,有助于实现CMC材料及构件的数字孪生实现及全寿命管理。

2.本发明是一种智能提取和统计纤维增韧陶瓷基复合材料三维非规则自然孔隙信息的通用方法,智能提取和自动统计内自然孔隙大小、形状、方向、分布规律等特征信息的通用数字化生成方法,该方法不仅有助于深化我们对连续纤维增韧陶瓷基复合材料自然孔隙影响机制的认识,同时有助于指导制备新型连续纤维增韧陶瓷基复合材料和CMC构件精准制造。

附图说明

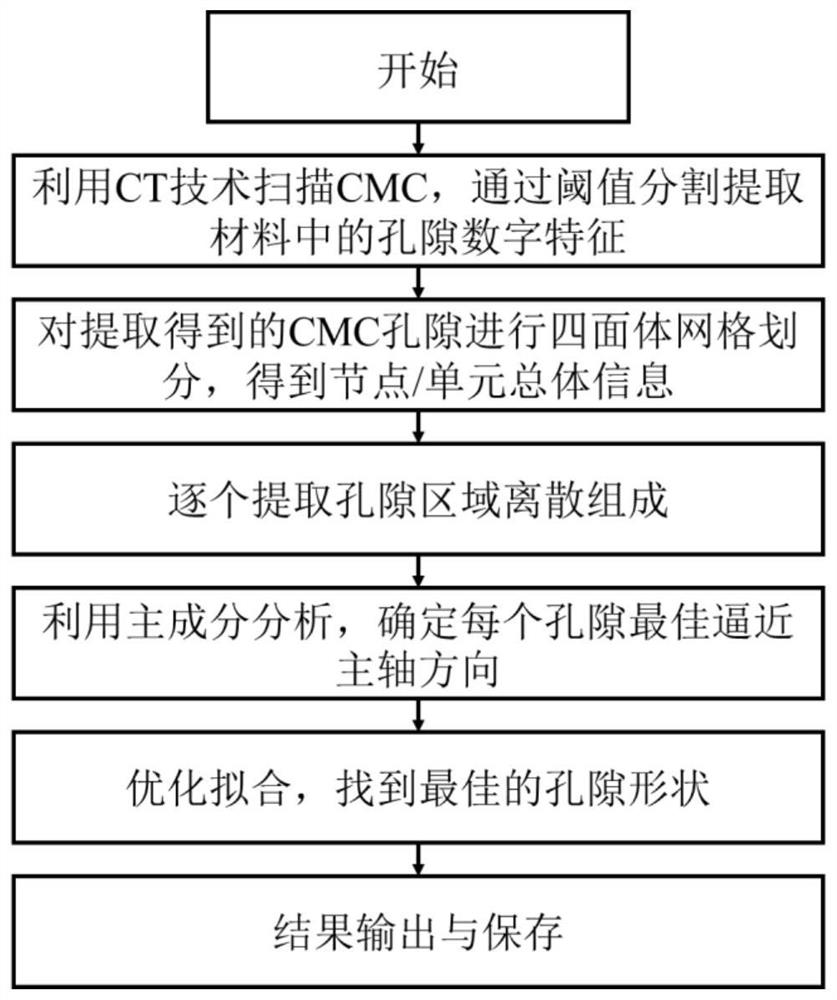

图1为本发明拟合方法的流程图;

图2为连续纤维增韧陶瓷基复合材料自然孔隙自动识别和数字化特征提取示意图,其中,(a)为2D Cf/SiC重建孔隙的图像,(b)为2.5D Cf/SiC重建孔隙的图像,(C)为3DCf/SiC重建孔隙的图像;

图3为连续纤维增韧陶瓷基复合材料中部分自然孔隙的四面体划分示意图;

图4为连续纤维增韧陶瓷基复合材料中部分自然孔隙的四面体单元组成提取示意图;

图5为孔隙等效模型示意图;

图6为自然孔隙逼近效果图,其中,(a)、(b)、(c)、(d)、(e)、(f)分别代表不同孔隙拟合结果效果图;

图7为自然孔隙旋转方向实现思路,其中,(a)包含形状参数a、b、c和n,(b)包含欧拉角α、β、γ;

图8~图15为连续纤维增韧陶瓷基复合材料中3D孔隙信息统计信息图;

其中,图8为孔隙形状的分布(对应于形状指数n的分布),图9为孔隙主轴a的分布,图10为孔隙主轴b的分布,图11为孔隙主轴c的分布,图12为孔隙体积的分布,图13为欧拉角α的分布,图14为欧拉角β的分布,图15为欧拉角γ的分布。

具体实施方式

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

如图1所示,一种连续纤维增韧陶瓷基复合材料自然孔隙信息拟合方法,智能识别陶瓷材料纤维丝及束尺度3D非规则孔隙和自动建模/统计孔隙形状/尺寸/分布等信息,包括以下步骤:

1)利用电子计算机断层扫描技术实现连续纤维增韧陶瓷基复合材料自然孔隙特征的智能识别、自动拆分和数字化特征提取,如图2所示;

1.1)利用计算机断层扫(CT)描技术对连续纤维增韧陶瓷基复合材料(CMC)进行断层扫描,智能识别连续纤维增韧陶瓷基复合材料内的所有自然孔隙,获得自然孔隙的图像及数据;

1.2)对步骤1.1)获得的图像及数据进行拆分,并通过设置纤维、基体以及孔隙间不同的阈值进行对比分析,得到连续纤维增韧陶瓷基复合材料中自然孔隙的数字化特征。

2)利用步骤1)获得的数字化特征,对连续纤维增韧陶瓷基复合材料中每个自然孔隙进行四面体有限元网格划分,得到其节点坐标矩阵和单元组成矩阵;部分孔隙单元四面体划分如图3所示;

3)利用步骤2)得到的节点坐标矩阵与单元组成矩阵,提取每个自然孔隙的四面体单元组成,并确定每个自然孔隙的中心坐标矩阵;

3.1)随机选取节点坐标矩阵中的一个节点,以该节点为目标,筛选出包含该节点的所有四面体;

3.2)筛选出步骤3.1)所有四面体所包含的全部四面体单元节点;

3.3)以步骤3.2)筛选出的所有四面体所包含的全部四面体单元节点中的各个节点为顶点,继续筛选包含该节点的四面体单元,直至筛选出所有相关联的四面体单元,停止搜索,此时,筛选出的所有四面体单元属于同一个自然孔隙区域;

3.4)使用步骤3.1)~3.3)的方法,遍历所有四面体单元,直至所有四面体单元都找到其对应的自然孔隙;部分孔隙的四面体单元组成提取如图4所示;

3.5)计算每个自然孔隙所包含的全部四面体单元的中心坐标,并产生每个自然孔隙对应的中心坐标矩阵。

4)对每个自然孔隙,利用步骤3)获得的中心坐标矩阵进行主成分分析,确定每个自然孔隙最佳逼近主轴方向;

4.1)对原始数据进行标准化处理

定义有n个样本数据,构成的样本数据集为A={X

其中X

定义x

其中:

同理,对

4.2)计算协方差矩阵

协方差矩阵公式如下

其中,r

4.3)计算协方差矩阵R的特征值和特征向量

定义协方差矩阵的特征值为λ

其中,y

4.4)根据主成分分析原理,协方差矩阵的m个特征值对应的特征向量两两垂直;由此确定自然孔隙的主轴方向。

m为3,得到三个相互垂直的特征向量,分别代表自然孔隙的三个主轴方向。由于本文数据最高为三维,故最终可以得到三个相互垂直的特征向量;故该三个特征向量即为孔隙的三个主轴方向。

5)采用线性回归分析方法对自然孔隙进行优化拟合,获得最佳的孔隙形状、尺寸和方向。

5.1)计算自然孔隙的体积V

其中,V

式中,(x

5.2)计算自然孔隙拟合形状的体积,过程如下:

5.2.1)计算自然孔隙区域的中心坐标(x

计算所有四面体单元的中心点坐标(x

其中,(x

5.2.2)对自然孔隙进行拟合,得到最佳的拟合形状,拟合控制方程为:

其中,x,y,z为笛卡尔坐标系中的坐标;a,b,c分别表示孔隙形状沿三个主轴的长度,即x、y、z方向上的长度,通过改变a、b、c调整形状的长度、宽度、高度;n为孔隙形状控制参数;孔隙拟合结果为图5中的一种;

5.3)采用水平集方法对拟合形状在已经划分好四面体网格的矩形空间进行切割,切割所用的形状控制方程为:

其中,a,b,c分别表示孔隙形状沿三个主轴的长度;n为孔隙形状控制参数;不同的n可以得到不同的形状。当a=b=c,且n=2时,孔隙为球形。对于所有满足控制方程的四面体,均标记为拟合孔隙内单元,筛选此类四面体单元,并提取其节点坐标与单元连接矩阵;

利用步骤5.1)中的方法,计算拟合所得孔隙的体积,记为V

5.4)获取最佳孔隙形状,其量化指标使用方程:

其中,V

5.5)通过旋转方程实现拟合孔隙形状在空间中绕三轴随机旋转

采用整体坐标系(x,y,z)和拟合得到的主轴坐标系(x

坐标系(x,y,z)的基向量表示为:

坐标系(x

旋转方程表示为:

将旋转方程应用于拟合孔隙坐标轴的旋转,如下:

[(x

其中,x

6)对获得的最佳孔隙形状、尺寸和方向进行输出并保存,本实施例中连续纤维增韧陶瓷基复合材料为连续碳化硅纤维增韧碳化硅陶瓷基复合材料。利用上述方法对统计得到的3D孔隙信息进行分析:针对获取得到的不同孔隙信息采用合适的间隔做柱状图统计,得到孔隙参数信息的分布图。分布直方图的因变量是每个区间内孔隙的孔隙数量与总数量的比值。直方图结果如图8~图15所示,图中的参数由图7进行说明,其中a,b,c分别为主轴长度,α,β,γ为欧拉角。根据获得的自然孔隙的特征信息,研究人员对连续纤维增韧陶瓷基复合材料进行模拟,可准确预测复合材料宏观性能和构件使用寿命。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

- 连续纤维增韧陶瓷基复合材料自然孔隙信息拟合方法

- 一种连续纤维增韧陶瓷基复合材料的制备方法及专用设备