马达负载值检测装置及方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及马达技术领域,尤其涉及一种马达负载值检测装置及方法。

背景技术

随着科学技术的发展,电动牙刷相比于传统的牙刷越来越受到人们的欢迎。用户在使用电动牙刷刷牙过程中,每个时刻刷牙的力度会不一样,这就导致马达在工作过程中每个时刻的负载不一样,这个时候要检测马达工作过程每个时刻的负载大小就比较困难。因此,如何精确地检测到马达工作过程中每个时刻的负载大小就成为了值得关注的问题。

发明内容

基于此,有必要针对上述问题,提出一种马达负载值检测装置及方法,本发明目的是利用电流采样电阻和采样模块对采样周期内的马达的工作电流采样值和马达的工作电压采样值进行采集,并且通过处理器利用马达的工作电流采样值和马达的工作电压采样值确定马达的负载值,实现了精确地获取到马达在工作过程中的负载值的目的。

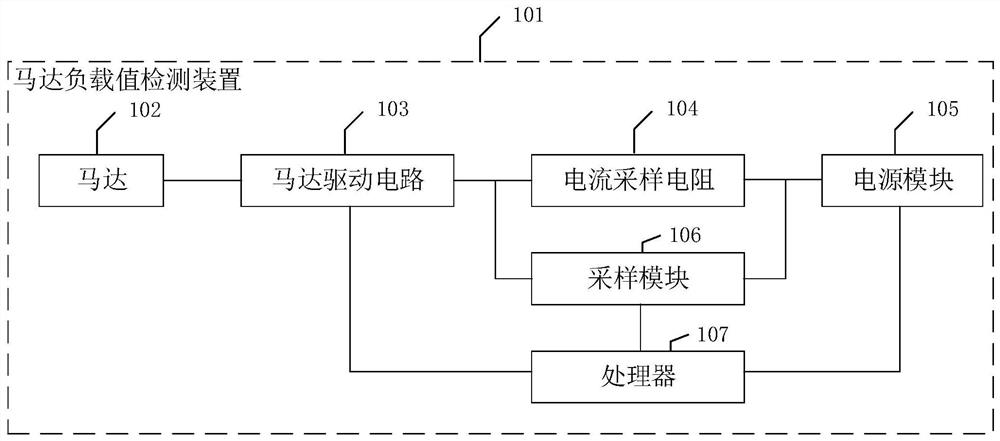

在第一方面,本申请提供了一种马达负载值检测装置,所述检测装置包括:马达、马达驱动电路、电流采样电阻、采样模块、处理器和电源模块;

所述马达与所述马达驱动电路的第一端电连接,

所述马达驱动电路的第二端同时与所述电流采样电阻的第一端以及所述采样模块的第一端电连接,所述马达驱动电路的第三端与所述处理器电连接,所述处理器通过所述马达驱动电路为所述马达提供周期性控制信号以使得所述马达实现周期性运动;

所述电流采样电阻的第二端同时与所述采样模块的第二端以及所述电源模块电连接;

所述采样模块的第三端与所述处理器电连接;

其中,所述采样模块用于采集所述马达的工作电流采样值以及所述马达的工作电压采样值并发送给所述处理器,所述处理器用于根据所述马达的工作电流采样值和所述马达的工作电压采样值确定所述马达的负载值。

可选的,所述马达驱动电路的第二端为正极或者负极。

可选的,所述采样模块包括:电流采集模块和电压采集模块;

所述电流采集模块的第一端同时与所述马达驱动电路的第二端以及所述电流采样电阻的第一端电连接,所述电流采集模块的第二端同时与所述电流采样电阻的第二端以及所述电源模块电连接,所述电流采集模块的第三端与所述处理器电连接;

所述电压采集模块的第一端与所述电源模块电连接,所述电压采集模块的第二端与所述处理器电连接;

其中,所述电流采集模块用于采集所述电流采样电阻两端的电压差采样值,并根据所述电压差采样值计算得到所述马达的工作电流采样值;

所述电压采集模块用于采集所述电源模块输出的所述马达的工作电压采样值;

所述处理器用于接收所述马达的工作电流采样值和所述马达的工作电压采样值,并根据所述马达的工作电流采样值和所述马达的工作电压采样值确定所述马达的负载值。

可选的,所述检测装置还包括:第一通讯模块;

所述第一通讯模块与所述处理器电连接。

在第二方面,本申请提供了一种马达负载值检测方法,所述方法用于上述实施例中任意一种所述马达负载值检测装置,所述方法包括:

所述处理器接收所述采样模块发送的所述马达的工作电流采样值和所述马达的工作电压采样值;

所述处理器根据接收到的所述马达的工作电流采样值和所述马达的工作电压采样值确定所述马达的负载值。

可选的,所述采样模块用于采集所述电流采样电阻两端的电压差采样值,并根据所述电压差采样值计算得到所述马达的工作电流采样值。

可选的,所述采样模块的采样周期为所述马达的运动周期的整数倍。

可选的,所述处理器根据所述马达的工作电流采样值和所述马达的工作电压采样值确定所述马达的负载值,包括:

所述处理器根据所述采样周期内的所述马达的工作电流采样值确定所述马达的平均工作电流值,并且所述处理器根据所述采样周期内的所述马达的工作电压采样值确定所述马达的平均工作电压值;

所述处理器根据所述马达的平均工作电流值和所述马达的平均工作电压值确定所述马达的负载值。

可选的,所述马达的平均工作电流值为所述采样模块在所述采样周期内采集的预设数量的所述马达的工作电流采样值的平均值;

所述马达的平均工作电压值为所述采样模块在所述采样周期内采集的预设数量的所述马达的工作电压采样值的平均值。

可选的,所述处理器根据所述马达的平均工作电流值和所述马达的平均工作电压值确定所述马达的负载值,包括:

所述处理器利用所述马达的平均工作电流值和所述马达的平均工作电压值查找预设对应值表,确定与所述马达的平均工作电流值和所述马达的平均工作电压值对应的马达的负载值,所述预设对应值表包括:马达的平均工作电流值和马达的平均工作电压值与马达的负载值之间的对应关系。

采用本发明实施例,具有如下有益效果:

采用本发明的一种马达负载值检测装置及方法,该检测装置包括:马达、马达驱动电路、电流采样电阻、采样模块、处理器和电源模块;马达与马达驱动电路的第一端电连接,马达驱动电路的第二端同时与电流采样电阻的第一端以及采样模块的第一端电连接,马达驱动电路的第三端与处理器电连接,处理器通过马达驱动电路为马达提供周期性控制信号以使得马达实现周期性运动;电流采样电阻的第二端同时与采样模块的第二端以及电源模块电连接;采样模块的第三端与处理器电连接;其中,采样模块用于采集马达的工作电流采样值以及马达的工作电压采样值并发送给处理器,处理器用于根据马达的工作电流采样值和马达的工作电压采样值确定马达的负载值。通过利用电流采样电阻和采样模块对马达的工作电流采样值和马达的工作电压采样值进行采集,并且通过处理器利用马达的工作电流采样值和马达的工作电压采样值确定马达的负载值,实现了实时精确地获取到马达在工作过程中的负载值的目的。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

其中:

图1为本申请实施例中马达负载值检测装置的结构示意图;

图2为本申请实施例中马达负载值检测装置的另一结构示意图;

图3为本申请实施例中处理器提供的实现马达周期性运动的控制信号的示意图;

图4为本申请实施例中马达负载值检测方法的流程示意图;

图5为本申请图4所示实施例中步骤402的细化步骤的流程示意图;

图6为本申请实施例中马达负载值检测装置和马达负载值校准装置的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,为本申请实施例中马达负载值检测装置的结构示意图,该检测装置101包括:马达102、马达驱动电路103、电流采样电阻104、采样模块106、处理器107和电源模块105;马达102与马达驱动电路103的第一端电连接,马达驱动电路103的第二端同时与电流采样电阻104的第一端以及采样模块106的第一端电连接,马达驱动电路103的第三端与处理器107电连接,处理器107通过马达驱动电路103为马达102提供周期性控制信号以使得马达102实现周期性运动;电流采样电阻104的第二端同时与采样模块106的第二端以及电源模块105电连接;采样模块106的第三端与处理器107电连接;其中,采样模块106用于采集马达102的工作电流采样值以及马达102的工作电压采样值并发送给处理器107,处理器107用于根据马达102的工作电流采样值和马达102的工作电压采样值确定马达102的负载值。

在本申请实施例中,由于处理器107属于信息类电路,带负载能力极差,不能直接用处理器107控制马达102的转动,因此,在马达负载值检测装置101中设置了马达驱动电路103,马达驱动电路103的具体连接形式多种多样,因此此处不对马达驱动电路103的具体连接形式做限定,只要是具有驱动马达功能的电路都属于本申请中的马达驱动电路103。

具体的,马达驱动电路103中主要起到驱动马达102工作的电路部分为H桥,H桥是一个典型的直流马达控制电路,其既可以采用分立元器件搭建,也可以采用集成芯片来实现指定的功能。马达102的四种工作模式为:正转、反转、制动和停止。当H桥对角的一对金属氧化物半导体场效应管(metal oxide semiconductor,MOS)导通同时另一对MOS管截止时,马达102正常工作,即马达102的工作模式为正转或者反转;当马达102在反向电动势的作用下产生与外加力相反的力时,将H桥中两个高边MOS管导通,两个低边MOS管截止,使马达102的两端与电源相连,即可使马达102处于制动工作模式,或者将H桥中两个高边MOS管截止,两个低边MOS管导通,使马达102的两端与GND相连,即可使马达102处于制动工作模式;当H桥中所有MOS管都处于截止状态,即马达102的两端什么都不接,马达102为高阻态时,马达102处于停止的工作模式。

在本申请实施例中,一种马达负载值检测装置101,该检测装置101包括:马达102、马达驱动电路103、电流采样电阻104、采样模块106、处理器107和电源模块105;马达102与马达驱动电路103的第一端电连接,马达驱动电路103的第二端同时与电流采样电阻104的第一端以及采样模块106的第一端电连接,马达驱动电路103的第三端与处理器107电连接,处理器107通过马达驱动电路103为马达102提供周期性控制信号以使得马达102实现周期性运动;电流采样电阻104的第二端同时与采样模块106的第二端以及电源模块105电连接;采样模块106的第三端与处理器107电连接;其中,采样模块106用于采集马达102的工作电流采样值以及马达102的工作电压采样值并发送给处理器107,处理器107用于根据马达102的工作电流采样值和马达102的工作电压采样值确定马达102的负载值。通过利用电流采样电阻104和采样模块106对马达102的工作电流采样值和马达102的工作电压采样值进行采集,并且通过处理器107利用马达102的工作电流采样值和马达102的工作电压采样值确定马达102的负载值,实现了实时精确地获取到马达102在工作过程中的负载值的目的。

在其中一种实施例中,马达驱动电路103的第二端为正极或者负极。可以理解的是,马达驱动电路103具有正极和负极,马达驱动电路103的正极与电源模块105的正极电连接,马达驱动电路103的负极与电源模块105的负极电连接,因此,电流采样电阻104可以连接在马达驱动电路103的正极与电源模块105的正极之间或者电流采样电阻104可以连接在马达驱动电路103的负极与电源模块105的负极之间,并且无论以上述哪种方式连接,采样模块106都可以通过将其第一端同时与马达驱动电路103的正极和电流采样电阻104的第一端电连接,并将其第二端同时与电流采样电阻104的第二端和电源模块105的正极电连接,或者通过将其第一端同时与马达驱动电路103的负极和电流采样电阻104的第一端电连接,并将其第二端同时与电流采样电阻104的第二端和电源模块105的负极电连接,采集到马达102的工作电流采样值和马达102的工作电压采样值并发送给处理器107,进而处理器107可以根据接收到的马达102的工作电流采样值和马达102的工作电压采样值实时确定马达102在工作过程中的负载值。

如图2所示,为本申请实施例中马达负载值检测装置的另一结构示意图,采样模块106包括:电流采集模块201和电压采集模块202;电流采集模块201的第一端同时与马达驱动电路103的第二端以及电流采样电阻104的第一端电连接,电流采集模块201的第二端同时与电流采样电阻104的第二端以及电源模块105电连接,电流采集模块201的第三端与处理器107电连接;电压采集模块202的第一端与电源模块105电连接,电压采集模块202的第二端与处理器107电连接;其中,电流采集模块201用于采集电流采样电阻104两端的电压差采样值,并根据电压差采样值计算得到马达102的工作电流采样值;电压采集模块202用于采集电源模块105输出的马达102的工作电压采样值;处理器107用于接收马达102的工作电流采样值和马达102的工作电压采样值,并根据马达102的工作电流采样值和马达102的工作电压采样值确定马达102的负载值。

在一种可行的实现方式中,马达负载值检测装置101还包括:第一通讯模块203;第一通讯模块203与处理器107电连接。

在一种可行的实现方式中,马达负载值检测装置101还包括:马达接线焊盘;马达102通过马达接线焊盘与马达驱动电路103电连接。

在本申请实施例中,处理器107会通过马达驱动电路103向马达102发出周期性控制信号,使得马达102在周期性控制信号的作用下做周期性运动或者摆动。为了进一步理解本申请实施例中的处理器107为马达102提供的周期性控制信号,请参阅图3,为本申请实施例中处理器提供的实现马达周期性运动的控制信号的示意图,周期性控制信号包括马达驱动信号A和马达驱动信号B,马达102在马达驱动信号A和马达驱动信号B的驱动下进行周期性运动或者摆动,并且每个运动或者摆动周期具有高度的重复性和一致性,因此,马达102每个运动周期的工作电流采样值的平均值与马达102在整个工作过程中得到的单位电流消耗值具有高度一致性,可以利用每个运动周期内的全部工作电流采集值准确获得马达102工作的平均电流值,从而获得马达102在工作过程中的负载值大小,该负载值大小就是马达102工作中受到的阻力大小。

在本申请实施例中,电流采集模块201为高精度模数转换器采样电路。其中,高精度模数转换器采样电路(Analog-to-digital converter,ADC)是用于将模拟形式的连续信号转换为数字形式的离散信号的一类设备,并可以提供信号用于测量。高精度ADC采样电路将模拟信号转化为数字信号一般经过采样、保持、量化和编码,采样和保持是在采样保持电路中完成,而量化和编码则是在ADC中完成,因此,本申请所应用的高精度ADC采样电路是将采样保持电路和ADC集成在一起的电路,采样保持电路中的采样电路就是把随时间连续变化的模拟量转换为时间离散的模拟量,而将采样电路取得的模拟信号转化为数字信号都需要一定的时间,不能做到实时转换,为了给后续的量化编码过程提供一个稳定值,每次取得的模拟信号必须通过保持电路保持一段时间,而在保持电路中通过一个电容器就可以存储输入的模拟电压。之后高精度ADC采样电路中的ADC会将采集到的模拟电压采样值转换为数字电压采样值。

具体的,电流采集模块201会将采集到的电流采样电阻104两侧的电压差采样值和电流采样电阻104的阻值通过欧姆定律计算得到每个电压差采样值对应的电流采样值,得到的电流采样值就是马达102的工作电流采样值。

需要说明的是,电流采集模块201可以包括前端模拟信号放大器,也可以不包括前端模拟信号放大器。

在本申请实施例中,可以预先通过将电流采集模块201和电压采集模块202的采样周期设置为处理器107提供的周期性控制信号的整数倍。在采样周期内,采样模块106的采样的数据点越多,就可以使得最终马达102的负载值的测量精度越高,因此,通常选择一个采样周期内超过40个采样点的数据量进行计算,来提高一个采样周期内的马达102的平均工作电流值的计算精度,进而提高最终马达102的负载值的测量精度。

请参阅图4,为本申请实施例中马达负载值检测方法的流程示意图,该方法用于如图1至图2所示实施例中任意一种马达负载值检测装置,该方法包括:

步骤401、所述处理器接收所述采样模块发送的所述马达的工作电流采样值和所述马达的工作电压采样值;

在本申请实施例中,采样模块106包括:电流采集模块201和电压采集模块202;电流采集模块201用于采集电流采样电阻104两端的电压差采样值,并根据电压差采样值计算得到马达102的工作电流采样值。具体的,电流采集模块201将采集到的电压差采样值与电流采样电阻104的阻值通过欧姆定律计算得到马达102的工作电流采样值,电压采集模块202通过与电源模块105电连接采集马达102的工作电压采样值。

步骤402、所述处理器根据接收到的所述马达的工作电流采样值和所述马达的工作电压采样值确定所述马达的负载值。

在本申请实施例中,采样模块106的采样周期为马达102的运动周期的整数倍。由于马达102的反向电动势的变化周期与马达102的运动周期相同,所以以马达102的运动周期的整数倍为连续采样周期获得该周期内的马达102的工作电流采样值和马达102的工作电压采样值变化时间序列数据,从而获得该采样周期内的马达102的平均工作电流值和马达102的平均工作电压值,该马达102的平均工作电流值和马达102的平均工作电压值包含了马达102反向电动势在同周期内的影响电流,所以可以得到精确的马达102受到阻力下的马达102的平均工作电流值和马达102的平均工作电压值,并且通过在采样周期内密集采样,减小了马达102工作过程反向电动势等干扰信号对采集结果造成的采样误差。

具体的,请参阅图5,为本申请图4所示实施例中步骤402的细化步骤的流程示意图,处理器107根据马达102的工作电流采样值和马达102的工作电压采样值确定马达102的负载值,包括:

步骤501、所述处理器根据所述采样周期内的所述马达的工作电流采样值确定所述马达的平均工作电流值,并且所述处理器根据所述采样周期内的所述马达的工作电压采样值确定所述马达的平均工作电压值;

步骤502、所述处理器根据所述马达的平均工作电流值和所述马达的平均工作电压值确定所述马达的负载值。

在本申请实施例中,马达102的平均工作电流值为采样模块106在采样周期内采集的预设数量的马达102的工作电流采样值的平均值;马达102的平均工作电压值为采样模块106在采样周期内采集的预设数量的马达102的工作电压采样值的平均值。具体的,采样模块106中的电流采集模块201在采样周期内采集预设数量的电流采样电阻104两端的电压差采样值,进一步地根据电压差采样值与电流采样电阻104的阻值通过欧姆定律计算得到预设数量的马达102的工作电流采样值并发送给处理器107,处理器107根据在采样周期内接收到的预设数量的马达102的工作电流采样值计算得到每个采样周期内的马达102的平均工作电流值;采样模块106中的电压采集模块202在采样周期内采集预设数量的马达102的工作电压采样值并发送给处理器107,处理器107根据在采样周期内接收到的预设数量的马达102的工作电压采样值计算得到每个采样周期内的马达102的平均工作电压值;处理器107根据每个采样周期内的马达102的平均工作电流值和马达102的平均工作电压值确定马达102的负载值。

具体的,处理器107根据马达102的平均工作电流值和马达102的平均工作电压值确定马达102的负载值,包括:处理器107利用马达102的平均工作电流值和马达102的平均工作电压值查找预设对应值表,确定与马达102的平均工作电流值和马达102的平均工作电压值对应的马达102的负载值,预设对应值表包括:马达102的平均工作电流值和马达102的平均工作电压值与马达102的负载值之间的对应关系。

在一种可行的实现方式中,预设对应值表的具体建立过程请参阅图6,为本申请实施例中马达负载值检测装置和马达负载值校准装置的结构示意图,预设对应值表的建立系统包括:马达负载值检测装置101和马达负载值校准装置602;马达负载值检测装置101还包括:刷头601;马达负载值校准装置602包括:压力调节器603、压力传感器604、压力采集器605和第二通信模块606;刷头601与马达102机械连接,当处理器107通过马达驱动电路103为马达102提供周期性控制信号以使得马达102实现周期性运动时,马达102会带动与其机械连接的刷头601做周期性运动;压力调节器603、压力传感器604、压力采集器605和第二通信模块606依次电连接,第二通信模块606与第一通信模块203之间无线通信连接和/或有线通信连接,刷头601与压力调节器603相接触,压力调节器603用于为刷头601提供不同大小的按照预设时间间隔变化的压力,压力采集器605用于采集压力调节器603施加在刷头601上的压力值并发送给压力采集器605,压力采集器605通过第二通信模块606将压力调节器603施加于刷头601上的压力值实时发送给第一通信模块203,第一通信模块203将实时接收到的压力值发送给处理器107,处理器107将接收到的马达102的平均工作电流值、马达102的平均工作电压值以及施加于刷头601上的压力值三者一一对应起来生成预设对应值表,并保存在处理器107中用于马达负载值检测装置101在使用过程中根据接收到的马达102的平均工作电流值和马达102的平均工作电压值确定马达102的负载值,其中,施加于刷头601上的压力值即为马达102的负载值。

在本申请实施例中,以电动牙刷为例,当把该马达负载值检测装置101应用到电动牙刷中时,马达102在工作过程中受到的阻力即马达102所受到的负载值主要来自于刷头601和刷头601上的刷毛与牙齿之间的摩擦力,在电动牙刷的使用过程中,刷头601和刷头601上的刷毛与牙齿之间的摩擦力的不同,就会导致马达102的电流消耗值不同,那么就可以通过马达负载值检测装置101中的采样模块106中的电流采集模块201和电压采集模块202以及电流采样电阻104采集马达102的工作电流采样值和马达102的工作电压采样值,再通过处理器107根据接收到的采样周期内的预设数量的马达102的工作电流采样值和马达102的工作电压采样值计算得到采样周期内的马达102的平均工作电流值和马达102的平均工作电压值,进而处理器107就可以根据马达102的平均工作电流值和马达102的平均工作电压值以及预先设定的预设对应值表确定并得到马达102的负载值,该马达102的负载值就是刷头601和刷头601上的刷毛与牙齿之间的摩擦力的大小,因此,通过在电动牙刷中安装该马达负载值检测装置101就可以获得用户在刷牙过程中的刷牙力度。

需要说明的是,该马达负载值检测装置101可以应用到任何具有马达的电动产品中,并用于电动产品中的马达的负载值的测量。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 马达负载值检测装置及方法

- 马达负载值检测装置及电动设备