一种模拟海洋柔性软管弯曲疲劳的实验装置

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及海洋石油装备技术,特别涉及一种模拟海洋柔性软管疲劳试验的实验装置。

背景技术

中海油现有300余条,超6000km的海底管道,其中超期服役的管线或及将达到服役期限的管道超过30条。海底管道失效,将造成严重的后果。传统方法维修失效管道受季节、天气、船期等因素的影响,并且维修周期长,费用昂贵。短距离海管内衬复合软管修复技术比传统的维修方式周期短、占用资源少,还能解决之前的管道腐蚀问题,延长管线的使用寿命,还能在低油价的环境下有效降低作业成本,达到降本增效的目的,因此越来越受到甲方的欢迎。

柔性软管的长期服役过程中,由于高分子材料的黏弹性,内衬层聚合物材料会不断地发生蠕变,产生疲劳。在服役温度和压力的作用下,内衬层材料的形变随时间的推移而逐渐增大,引起内衬层材料的结构破坏,从而造成柔性软管使用寿命的缩短。内衬复合软管的选材过程中,不仅要考虑管材内层的化学性质,还需考虑材质的物理和机械性能。复合软管由于受机械加压荷载、循环加压(减压)荷载的作用,在接头处和应力集中处更易受到损坏,因此在软管生产之后,进行管材的疲劳试验就显得至关重要。马来西亚石油公司利用内衬修复技术修复的海管中,部分内衬管就是因为弯折处疲劳造成管线泄漏。基于此试制一台尽量模拟柔性管材加压情况的疲劳试验机就显得十分必要,现有疲劳试验机并不能有效的模拟柔性软管的疲劳情况,本发明装置可以弥补这种缺陷。

发明内容

本发明的目的是克服现有技术中的不足,提供一种模拟海洋柔性软管弯曲疲劳的实验装置,可对不同口径的管材进行机械加压荷载的弯曲疲劳模拟,另外通过对固定模具的更换,可以对不同角度和口径的管材进行循环加压(泄压)荷载的疲劳情况进行模拟。

本发明所采用的技术方案是:一种模拟海洋柔性软管弯曲疲劳的实验装置,所述实验装置包括:

端部活动夹具,所述端部活动夹具夹持在所述软管的两端部上;

机械加压荷载系统,所述机械加压荷载系统能对所述软管的中部施加荷载;

加压与循环加压系统,所述加压与循环加压系统将设定温度的介质进行加压并输送至所述软管内,并且能将经过加压的介质在所述软管内循环;

介质加热与热循环系统,所述介质加热与热循环系统将输送至所述软管内的所述介质加热至设定温度,并保持介质温度至设定温度;以及,

控制系统,所述控制系统和所述机械加压荷载系统相连接以控制所述机械加压荷载系统对所述软管施加的荷载,所述控制系统和所述加压与循环加压系统相连接以控制并记录所述加压与循环加压系统对所述介质施加的压力以及监控所述软管的压力状态,所述控制系统和所述介质加热与热循环系统相连接以控制并记录所述介质加热与热循环系统对所述介质所设定的温度以及监控所述软管的温度状态,并且,所述控制系统能测量并记录试验时所述软管各处的应变。

进一步地,所述实验装置还包括固定模具,所述固定模具弯曲成设定角度,在所述软管的循环内压加载试验中,所述软管穿设在所述固定模具内,使得所述软管能弯曲成设定角度。

进一步地,所述端部活动夹具为环形结构,夹持在所述软管的端部;所述端部活动夹具连接在固定基座上,并与所述固定基座转动连接,使得所述端部活动夹具能根据所述软管的弯曲随动、并自行调整角度以配合所述软管的运动,并且,所述端部活动夹具与所述软管之间为间隙连接,使得在试验过程中允许所述软管在所述端部活动夹具的内部滑移,以补偿所述软管弯曲产生的位移。

进一步地,所述软管的两端部设置有软管接头,所述端部活动夹具夹持在所述软管接头上。

进一步地,所述实验装置还包括中心固定端夹具,所述中心固定端夹具夹持在所述软管的中部,所述机械加压荷载系统与所述中心固定端夹具连接。

进一步地,所述机械加压荷载系统包括:

电机/减速箱,所述电机/减速箱与所述控制系统相连接;

固定臂;

长臂,所述长臂的第一端转动连接在所述固定臂上;

小臂,所述小臂的第一端与所述长臂的第二端转动连接、所述小臂的第二端固定连接在所述电机/减速箱的输出轴上;以及,

摆动臂,所述摆动臂的第一端转动连接在所述长臂上、所述摆动臂的第二端固定连接在所述中心固定端夹具上;

其中,所述电机/减速箱驱动所述小臂发生正反转动以带动所述长臂发生上下摆动从而通过所述摆动臂带动所述软管的中心发生上提和下压运动,从而模拟所述软管的弯曲疲劳试验。

进一步地,所述加压与循环加压系统包括:

加压泵;

加压介质入口和加压循环介质出口,所述加压介质入口和所述加压循环介质出口分别设置在软管的两端部,其中,所述加压介质入口通过管线与所述加压泵的出口相连接;

加压介质循环管线,所述加压循环介质出口通过所述加压介质循环管线与所述介质加热与热循环系统的加热容器相连接;以及,

压力传感器,所述压力传感器设置在所述加压循环介质出口的端部;

其中,所述加压泵和所述压力传感器均与所述控制系统相连接。

进一步地,所述介质加热与热循环系统包括:

加热容器,所述加热容器内储存所述介质,并且,所述加热容器与所述加压泵的入口相连接;

第一温度传感器,所述第一温度传感器设置在所述加热容器内;

电加热器,所述电加热器设置在所述加热容器内;以及,

第二温度传感器,所述第二温度传感器设置在所述加压循环介质出口的端部;

其中,所述第一温度传感器、所述电加热器和所述第二温度传感器均与所述控制系统相连接。

进一步地,所述控制系统包括:

控制和数据采集;

自动温度控制线路,所述控制和数据采集通过所述自动温度控制线路与所述介质加热与热循环系统中的第一温度传感器和电加热器相连接;

自动加压控制线路,所述控制和数据采集通过所述自动加压控制线路与所述加压与循环加压系统中的加压泵相连接;

加载控制线路,所述控制和数据采集通过所述加载控制线路与所述机械加压荷载系统中的电机/减速箱相连接;

管子状态监测线路,所述控制和数据采集通过所述管子状态监测线路与所述加压与循环加压系统的压力传感器、所述介质加热与热循环系统的第二温度传感器相连接;以及,

应变片和应变测量线路,所述应变片粘贴在所述软管需测应变处上,所述控制和数据采集通过所述应变测量线路与所述应变片相连接。

进一步地,所述实验装置还包括能对试验过程进行录像的视频监控系统,所述视频监控系统包括摄像头和视频监测线路,所述摄像头布置在所述软管试验现场,所述摄像头通过所述视频监测线路与所述控制系统相连接。

本发明的有益效果是:

(1)现有弯曲疲劳试验装置无法模拟机械加压荷载、循环加压(减压)荷载对软管弯曲处所造成的疲劳,而本发明可以有效的模拟在两种荷载下,海洋用柔性软管在弯曲处的疲劳情况,从而有效预测内衬管的寿命。

(2)现有弯曲疲劳试验装置无法真实反映软管在弯曲处所受的荷载,无法贴合实际工况,而本发明实验装置能准确评价机械加压荷载、循环加压(减压)荷载对软管使用寿命的影响。

(3)本发明实验装置可通过增加加载频率,缩短模拟时间。

(4)本发明实验装置填补了目前市场上内衬管弯曲处疲劳模拟的空白,为内衬管修复技术在海油的推广应用提供技术支持。

附图说明

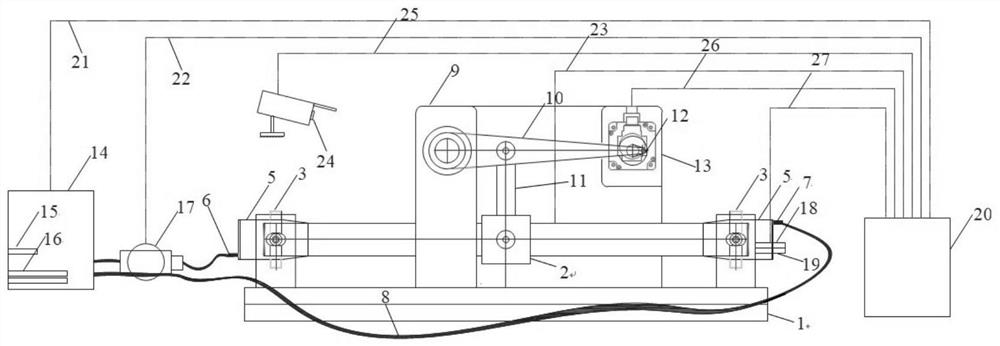

图1:本发明结构示意图;

图2:本发明的固定模具结构示意图(用于循环内压加载疲劳试验);

附图标注:

1——固定基座; 2——中心固定端夹具;

3——端部活动夹具; 4——固定模具;

5——软管接头; 6——加压介质入口;

7——加压循环介质出口; 8——加压介质循环管线;

9——固定臂; 10——长臂;

11——摆动臂; 12——小臂;

13——电机/减速箱; 14——加热容器;

15——第一温度传感器; 16——电加热器;

17——加压泵; 18——第二温度传感器;

19——压力传感器; 20——控制和数据采集;

21——自动温度控制线路; 22——自动加压控制线路;

23——应变测量线路; 24——摄像头;

25——视频监测线路; 26——加载控制线路;

27——管子状态监测线路。

具体实施方式

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

如图1和图2所示,一种模拟海洋柔性软管弯曲疲劳的实验装置,可用于机械加压荷载弯曲疲劳试验和循环内压加载疲劳试验。

所述实验装置包括固定基座1,可更换的中心固定端夹具2,可更换的端部活动夹具3,固定模具4,软管接头5,加压与循环加压系统,机械加压荷载系统,介质加热与热循环系统,视频监控系统,控制系统。

所述固定基座1用于提供实验装置结构支撑,保证试验期间设备的稳定性。所述固定基座1上设置有左、右支撑装置。

所述中心固定端夹具2夹持在所述软管的中部,所述机械加压荷载系统与所述中心固定端夹具2连接,通过所述机械加压荷载系统的电机/减速箱13进行驱动,用于加载。所述中心固定端夹具2可根据试验样品外径更换合适的夹具。

所述端部活动夹具3为环形结构,夹持在所述软管两端的软管接头5上,用于夹持待试验软管。两个所述端部活动夹具3分别连接在所述固定基座1的左、右支撑装置上,并与所述左、右支撑装置转动连接,使得所述端部活动夹具3能根据所述软管的弯曲随动、并自行调整角度以配合所述软管的运动,并且,所述端部活动夹具3与所述软管之间为间隙连接,使得在试验过程中允许所述软管在所述端部活动夹具3的内部滑移,以补偿所述软管弯曲产生的位移。在循环内压加载疲劳试验中,所述端部活动夹具3也可固定。

所述固定模具4仅在循环内压加载疲劳试验中使用,用于模拟过程中软管的弯折的角度,并进行固定。所述固定模具4弯曲成设定角度,在所述软管的循环内压加载试验中,所述软管穿设在所述固定模具4内,使得所述软管能弯曲成设定角度,并且,可根据不同的角度研制不同的固定模具4,以对不同角度和口径的管材进行循环加压(泄压)荷载的疲劳情况进行模拟。在循环内压加载试验中,所述软管在所述固定模具4的作用下向上弯曲,可采用所述中心固定端夹具2夹持在所述固定模具4上,并采用所述机械加压荷载系统将所述中心固定端夹具2固定在适当高度以固定所述软管位置的中心位置,以维持试验过程中所述软管和所述固定模具4的稳定性。

所述软管接头5连接在所述软管的两端部,所述端部活动夹具3夹持在所述软管接头5的内侧上。所述软管接头5需和管材配套,并且由试验厂家提供。

所述加压与循环加压系统将试验中达到设定温度的介质进行加压、输送及监测。所述加压与循环加压系统包括加压泵17、加压介质入口6、加压循环介质出口7、加压介质循环管线8和压力传感器19;所述加压泵17是电动泵,用于循环试件内部介质保持设定的内压,还可根据试验要求自由设定起始压力与终止压力,自动长期运行压力循环模拟海洋柔性软管在应用过程中压力周期变化对海洋软管的影响;所述加压介质入口6和所述加压循环介质出口7分别设置在软管的两端部,所述加压介质入口6通过管线与加压泵的出口相连接,所述加压循环介质出口7通过所述加压介质循环管线8与所述加热容器14相连接;所述压力传感器19设置在所述加压循环介质出口7的端部;其中,所述加压泵17和所述压力传感器19均与所述控制系统相连接。

所述机械加压荷载系统能对所述软管的中部施加荷载。所述机械加压荷载系统包括固定臂9、长臂10、摆动臂11、小臂12和电机/减速箱13;所述固定臂9固定在所述固定基座1上;所述长臂10的第一端转动连接在所述固定臂9上;所述小臂12的第一端与所述长臂10的第二端转动连接、所述小臂12的第二端固定连接在所述电机/减速箱13的输出轴上;所述摆动臂11的第一端转动连接在所述长臂10上、所述摆动臂11的第二端固定连接在所述中心固定端夹具2上;所述电机/减速箱13与所述控制系统相连接,用于提供机械加压荷载,所述电机/减速箱13驱动所述小臂12发生正反转动以带动所述长臂10发生上下摆动从而通过所述摆动臂11带动所述软管的中心发生上提和下压运动,即,不断使所述软管在弯曲和伸直状态中变换,从而模拟所述软管的弯曲疲劳试验。

所述介质加热与热循环系统主要用于输送至所述软管内的所述介质的加热及温度的监控。所述介质加热与热循环系统包括加热容器14、第一温度传感器15、电加热器16、第二温度传感器18;所述加热容器14内储存所述介质,并且,所述加热容器14与所述加压泵17的入口相连接;所述第一温度传感器15和所述电加热器16设置在所述加热容器14内;所述第二温度传感器18设置在所述加压循环介质出口7的端部;其中,所述第一温度传感器15、所述电加热器16和所述第二温度传感器18均与所述控制系统相连接。

所述控制系统包括控制和数据采集20、自动温度控制线路21、自动加压控制线路22、加载控制线路26、管子状态监测线路27、应变片和应变测量线路23。所述控制和数据采集20通过所述自动温度控制线路21与所述介质加热与热循环系统中的第一温度传感器15和电加热器16相连接,所述控制和数据采集20通过所述自动加压控制线路22与所述加压与循环加压系统中的加压泵17相连接,所述控制和数据采集20通过所述管子状态监测线路27与所述加压与循环加压系统的压力传感器19、所述介质加热与热循环系统的第二温度传感器18相连接,所述控制和数据采集20通过所述加载控制线路26与所述机械加压荷载系统中的电机/减速箱13相连接,所述应变片粘贴在所述软管需测应变处上,所述控制和数据采集20通过所述应变测量线路23与所述应变片相连接。所述控制系统主要用于设备的启动、介质温度的控制与记录、压力控制与记录、应变测量与记录、机械加压荷载的控制以及管子压力和温度状态的监控。应变测量时,环向测量每45度一个点,测量环向8个测量点,试件测量三个环向分别位于试件中心处,左支撑装置左侧与右支撑装置右侧,具体位置根据试验要求决定。所述控制系统提供自动运行与记录的控制系统与友好人机界面。

所述视频监控系统可以对试验过程进行录像,包括两个摄像头24和视频监测线路25,两个所述摄像头24布置在所述软管试验现场,所述摄像头24通过所述视频监测线路25与所述控制系统的控制和数据采集20相连接,可以根据实验要求提供录制和记录整个试验过程的要求。

机械加压荷载弯曲疲劳试验时,如图1所示,软管内部充满介质,并分别用端部活动夹具3、中心固定端夹具2固定管体,在软管的端部接头接上加压介质循环管线8。通过加压与循环加压系统和介质加热与热循环系统保持软管内部介质的温度及压力在设定值,在控制系统中设定介质的温度、试件的内压、加载频率、弯曲幅值、机械加压荷载的循环次数等实验参数。启动控制系统后,同时将电机/减速箱13启动,电机/减速箱13通过固定臂9、长臂10、摆动臂11、小臂12的摆动给试件加载一定的循环机械荷载,从而使试件循环往复处于弯曲和伸直状态,在此过程中控制系统可以记录介质的温度、试件的内压、应变量、增压泵的状态、软管的状态、电机的状态和摄像头24的工作状态,当其中一项出现异常时,及时通过控制系统进行调整或终止实验。在实验期间,摄像头24可以录制整个实验过程,实验结束时停止设备的运转,并在控制和数据采集20对实验数据和试验过程进行拷贝。通过比较实验前后软管的物理性质、化学性质和机械性能的变化来判断机械加压荷载导致柔性软管的疲劳情况。

循环内压加载疲劳试验时,如图2所示,将软管穿插在具有一定角度的固定模具4中,将软管两端的软管接头5和固定模具4分别固定在端部活动夹具3(此时,端部活动夹具3应固定在固定基座1上)和中心固定端夹具2上。通过介质加热与热循环系统保持柔性软管里介质的温度,通过加压与循环加压系统实现压力的周期性循环,并在控制系统中设定循环压力、加压泵17的循环周期、试件的温度、循环内压的加载次数等实验参数。启动系统后,将介质通过加压泵17打入试件内,并不断循环,待循环内压循环到设定的次数后,设备停止运转,记录试件的温度、压力及循环内压荷载的应变,同时在实验过程中可以通过视频监控系统监控模拟过程,最后对实验数据和试验过程进行拷贝。通过比较实验前后软管的物理性质、化学性质和机械性能的变化来判断循环内压加载对柔性软管造成的疲劳情况。

本发明实验装置可通过替换软管两端夹具模拟不同管径输油软管的疲劳试验,通过周期性加载次数预估软管的寿命。该实验装置适用于机械加压荷载造成柔性软管弯曲的疲劳试验和循环内压加压荷载造成的疲劳试验。

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明的保护范围之内。

- 一种模拟海洋柔性软管弯曲疲劳的实验装置

- 一种用于模拟管杆柱弯曲疲劳的实验装置