一种短零长气辅电动缸装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及驱动缸技术领域,具体涉及一种短零长气辅电动缸装置。

背景技术

随着工厂自动化的要求越来越高,电动缸应运而生。所谓电动缸,是将伺服电机与丝杆组合设计的模块化产品,主要由伺服电机、电机安装法兰、轴承座、丝杆、联轴器、活塞杆和缸筒等零部件组成,其以电力作为直接动力源,可实现与气缸类似的往复直线伸缩运动功能。

电动缸通常采用电机带动丝杆(如梯形丝杆、滚珠丝杆)或同步轮旋转,通过丝杆螺母将旋转运动转化为往复直线运动,从而带动与丝杆螺母连接的活塞杆在缸筒内作伸缩运动,进而推动负载运动。相比于气缸,电动缸定位精度高,但若保持在一个特定位置的时间越长,电动缸能耗就越高,电力成本也就越高。而气缸只会在动作的短时间内消耗能源,保持特定位置本身则完全不需要进气增压,也就不会产生能源消耗,可起到保压、缓冲及增力作用,同时气缸所使用的压缩空气资源丰富、可循环利用。

电动缸运动时,活塞杆完全伸出,此时电动缸总长为最长缸长。活塞杆完全缩回,此时电动缸总为最短缸长。则最长缸长与最短缸长之差为电动缸行程,最短缸长与电动缸行程之差为电动缸零长。对于空间较为紧凑的应用场合,短零长电动缸方便布置。同时,对于使用行程相同的应用场合,短零长电动缸可以减小设备的总体尺寸,从而降低总体设备设计成本和缩小设备运动包络空间。

因此,综合电动缸和气缸的各自优点,设计一种短零长气辅电动缸装置很有必要。

发明内容

本发明针对现有技术中存在的技术问题,提供一种短零长气辅电动缸装置,解决了设计成本及使用成本高、不适应大负载与紧凑空间的使用环境、与周边环境设施相干涉的问题。

本发明解决上述技术问题的技术方案如下:一种短零长气辅电动缸装置,包括同轴设置的电机与缸体组件,所述缸体组件包括缸筒以及在缸筒内同轴设置的丝杆、丝杆螺母、活塞杆;所述缸筒的一端与电机的外壳密闭连接;所述丝杆的一端贯穿电机的转子并与所述转子固定连接;所述丝杆螺母套设在所述丝杆外,并与所述丝杆螺旋传动;所述活塞杆为中空结构,所述活塞杆套设在所述丝杆外,并与所述丝杆螺母固定连接;所述活塞杆将缸筒分为缸筒有杆腔与密闭的缸筒无杆腔,所述缸筒无杆腔设有通气孔用于与外部的气辅系统连接。

优选地,所述电机的外壳上靠近所述缸筒的一端固定设置轴承压盖以及电机前端盖,所述轴承压盖与所述缸筒密闭连接,所述电机前端盖上设有第一阶梯通孔,所述第一阶梯通孔上的大径孔朝向所述缸筒,所述第一阶梯通孔上的大径孔内安装有第一滚动轴承,所述第一滚动轴承的内圈通过密封轴环与所述丝杆密封连接,所述轴承压盖与所述电机前端盖固定连接为所述第一滚动轴承的外圈定位,所述丝杆贯穿所述轴承压盖、所述密封轴环、所述第一滚动轴承以及所述电机前端盖。

优选地,所述电机的外壳上背离所述缸筒的一端设有电机后端盖,所述电机后端盖内侧设有第二阶梯通孔,所述电机后端盖外侧为阶梯轴结构,所述第二阶梯通孔的大径孔内设置有第二滚动轴承,所述第二阶梯通孔的小径孔设置在所述阶梯轴的小径轴段内,所述丝杆贯穿所述第二滚动轴承以及所述电机后端盖;所述电机后端盖的外侧固定设有编码器,所述丝杆贯穿所述编码器的中央孔,所述电机后端盖外侧还设有编码器罩子,所述编码器罩子与所述电机后端盖固定连接,所述电机后端盖与所述编码器罩子上设有过线孔。

优选地,所述丝杆为至少具有三个台阶的阶梯轴,所述丝杆的第一个轴肩与所述第二滚动轴承的内圈抵紧,所述丝杆的第二个轴肩与所述转子的边沿抵紧,所述丝杆的第三个轴肩与所述密封轴环抵紧。

优选地,所述缸筒两端开口,其一端与所述轴承压盖密闭连接,其另一端设有缸筒端盖,所述缸筒端盖上设有通孔,所述活塞杆通过所述缸筒端盖的通孔伸出所述缸筒端盖,所述缸筒端盖上设置有缸筒消音器孔。

优选地,所述丝杆螺母上朝向电机的一端还固定设置有螺母压盖,所述螺母压盖与所述活塞杆同轴设置且密封连接,所述活塞杆的外周与所述缸筒的内壁密封。

优选地,所述通气孔设置在所述轴承压盖上,所述轴承压盖上沿所述丝杆的轴向设置有第三阶梯通孔,所述通气孔设置在所述第三阶梯通孔的大径孔周向上;所述螺母压盖朝向所述轴承压盖的一端设置为与所述第三阶梯通孔的大径孔相适配的阶梯轴结构,当所述活塞杆缩回至极限位时,所述螺母压盖与所述轴承压盖通过缓冲密封圈密封,所述活塞杆内腔与所述缸筒无杆腔隔绝。

优选地,所述活塞杆为中空结构,所述活塞杆背离所述丝杆螺母的一端密封,当所述活塞杆伸出时,活塞杆内腔与所述缸筒无杆腔连通。

优选地,所述活塞杆靠近所述丝杆螺母的一端设有活塞杆通气孔,所述丝杆螺母上设有丝杆螺母通气孔,所述螺母压盖上设有螺母压盖通气槽,所述活塞杆内腔依次通过所述活塞杆通气孔、所述丝杆螺母通气孔、所述螺母压盖通气槽与所述缸筒无杆腔连通。

本发明的有益效果是:本发明的短零长气辅电动缸装置,不仅能够降低设计成本和使用成本,还特别适用于大负载、空间紧凑的应用场合,并可以缩小设备运动包络空间,进一步消除设备与周边设施干涉的可能性。与常规电动缸结构相比,其结构紧凑、零长短,精度高,同时具有气缸保压、缓冲等特点,可降低设计成本和使用成本,并有效提高电动缸推力。

附图说明

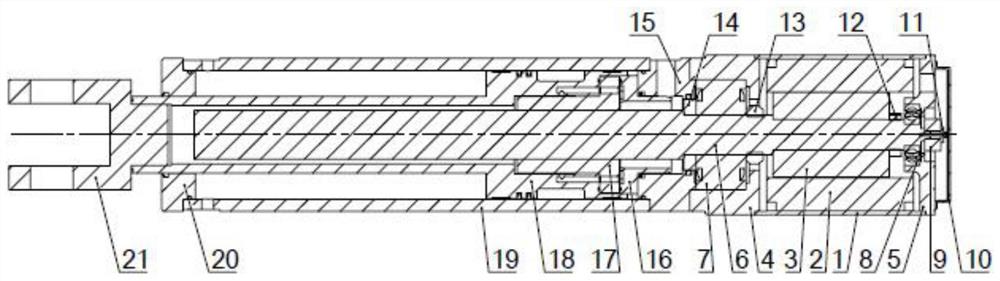

图1为本发明短零长气辅电动缸装置结构总图;

图2为本发明短零长气辅电动缸装置剖面图;

图3为本发明活塞杆伸出状态示意图;

图4为本发明活塞杆缩回状态示意图;

图5为本发明轴承压盖结构示意图;

图6为本发明螺母压盖结构示意图;

图7为本发明活塞杆剖面示意图;

图8为本发明丝杆螺母结构示意图;

图9为本发明缸筒结构示意图;

图10为本发明电机的外壳结构示意图;

图11为本发明电机后端盖结构示意图。

附图中,各标号所代表的部件列表如下:

1、外壳,2、定子,3、转子,4、电机前端盖,5、电机后端盖,6、丝杆,7、第一滚动轴承,8、第二滚动轴承,9、编码器,10、编码器罩子,11、编码器压垫,12、第一锁紧螺母,13、第二锁紧螺母,14、密封轴环,15、轴承压盖,16、螺母压盖,17、丝杆螺母,18、活塞杆,19、缸筒,20、缸筒端盖,21、前铰叉,A、轴承压盖通气孔,B、活塞杆通气孔,C、丝杆螺母通气孔,D、螺母压盖通气槽,E、缸筒消音器孔,F、第一过线孔,G、第二过线孔,H、活塞杆内腔,I、缸筒无杆腔,J、缸筒有杆腔。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

如图1~2所示的一种短零长气辅电动缸装置,包括同轴设置的电机与缸体组件,所述电机包括从外而内依次设置的电机的外壳1、定子2、转子3,所述定子2固定设置在所述电机的外壳1内,所述转子3中心设有通孔;所述缸体组件包括缸筒19以及在所述缸筒19内同轴设置的活塞杆18、丝杆螺母17、螺母压盖16、丝杆6,所述缸筒19靠近所述电机的一端与所述电机的外壳1密闭连接,所述丝杆6贯穿所述转子3的通孔并与所述转子3过盈配合。所述活塞杆18为中空结构,所述活塞杆18、所述丝杆螺母17及所述螺母压盖16依次套设在所述丝杆6上,所述丝杆螺母17与所述丝杆6螺纹配合,并通过螺纹进行螺旋传动。所述活塞杆18一端与丝杆螺母17固定连接、另一端伸出缸筒19外。所述活塞杆18的外周通过密封件与缸筒19密封、并可沿缸筒19内壁滑动,所述活塞杆18、所述螺母压盖16固定连接将丝杆螺母17夹紧在二者之间,活塞杆18将所述缸筒19分为缸筒无杆腔I与缸筒有杆腔J,所述缸筒无杆腔I为密封腔、且其腔壁上设有通气孔,所述缸筒无杆腔I通过所述通气孔与外部的气辅系统连接。

如图3~6所示,所述电机的外壳1上靠近所述缸筒19的一端固定设置轴承压盖15以及电机前端盖4,所述轴承压盖15与所述缸筒19密闭连接,所述电机前端盖4上设有第一阶梯通孔,所述第一阶梯通孔上的小径孔朝向所述电机,所述第一阶梯通孔上的大径孔朝向所述缸筒19,所述第一阶梯通孔上的大径孔内安装有第一滚动轴承7,所述轴承压盖15与所述电机前端盖4固定连接为所述第一滚动轴承7的外圈定位;所述第一滚动轴承7的内圈通过密封轴环14与所述丝杆6密封连接,所述密封轴环14为所述第一滚动轴承7的内圈定位。所述丝杆6贯穿所述轴承压盖15、所述密封轴环14、所述第一滚动轴承7以及所述电机前端盖4。

如图10~11所示,所述电机的外壳1上背离所述缸筒19的一端设有电机后端盖5,所述电机后端盖5内侧设有第二阶梯通孔,所述电机后端盖5外侧为阶梯轴结构,所述第二阶梯通孔的大径孔朝向所述电机内侧,所述第二阶梯通孔的小径孔朝向所述电机外侧。所述第二阶梯通孔的大径孔内设置有第二滚动轴承8,所述第二阶梯通孔的小径孔设置在所述阶梯轴的小径轴段内,所述丝杆6贯穿所述第二滚动轴承8以及所述电机后端盖5。所述电机后端盖5的外侧固定设有编码器9,所述丝杆6贯穿所述编码器9的中央孔,所述电机后端盖5外侧还设有编码器罩子10,所述编码器罩子10与所述电机后端盖5固定连接,所述电机后端盖5与所述编码器罩子10上设有过线孔。具体的,电机的外壳1上设有第一过线孔F,编码器罩子10上设有第二过线孔G,编码器9的引线穿过第二过线孔G,然后与电机定子2的引线汇合后通过第一过线孔F引出。

如图2所示,所述丝杆6为至少具有三个台阶的阶梯轴,所述丝杆6的第一个轴肩与所述第二滚动轴承8的内圈抵紧,为丝杆6以及第二滚动轴承8的相对位置进行定位;所述丝杆6的第二个轴肩与所述转子3的边沿抵紧,用于在电机转子3装配过程中为丝杆6与转子3的相对位置进行限定;所述丝杆6的第三个轴肩与所述密封轴环14抵紧,用于为第一滚动轴承7定位。所述丝杆6第三个轴肩与所述密封轴环14端面通过密封件轴向密封。

如图9所示,所述缸筒19两端开口,其一端与所述轴承压盖15密闭连接,其另一端设有缸筒端盖20,所述缸筒端盖20上设有通孔,所述活塞杆18通过所述缸筒端盖20的通孔伸出所述缸筒端盖20,且所述缸筒端盖20与所述活塞杆18的外周之间通过密封件密封。优选地,所述缸筒端盖20上设置有缸筒消音器孔E。当活塞杆18向缸筒19外运动时,缸筒消音器孔E排气为缸筒有杆腔J泄压;当活塞杆18向缸筒19外运动时,缸筒消音器孔E吸气为缸筒有杆腔J增压。

如图5所示,所述通气孔设置在所述轴承压盖15上(即轴承压盖通气孔A),所述轴承压盖15上沿所述丝杆6的轴向设置有第三阶梯通孔,所述轴承压盖通气孔A设置在所述第三阶梯通孔的大径孔位置,且贯穿所述轴承压盖15,本实施例中,轴承压盖通气孔A垂直所述丝杆6的轴向设置。如图8所示,螺母压盖16固定设置在所述丝杆螺母17上朝向电机的一端,所述螺母压盖16与所述活塞杆18同轴设置且密封连接,所述活塞杆18的外周与所述缸筒19的内壁密封,在缸筒19内,螺母压盖16与轴承压盖15之间的空间即为缸筒无杆腔I。所述螺母压盖16朝向所述轴承压盖15的一端设置为与所述第三阶梯通孔的大径孔相适配的阶梯轴结构,当所述活塞杆18缩回至极限位时,所述所述螺母压盖16与所述轴承压盖15通过缓冲密封圈密封,所述活塞杆内腔H与所述缸筒无杆腔I隔绝;所述活塞杆18继续缩回,所述缸筒无杆腔I容积减小,压缩该腔体内空气,起到缓冲作用。

如图2及图7所示,所述活塞杆18为中空结构,所述活塞杆18背离所述丝杆螺母17的一端连接有前铰叉21,通过前铰叉21的末端对活塞杆18端部进行密封。当所述活塞杆18伸出时,活塞杆内腔H与所述缸筒无杆腔I连通。

具体的,所述活塞杆18靠近所述丝杆螺母17的一端设有活塞杆通气孔B,所述丝杆螺母17上设有丝杆螺母通气孔C,所述螺母压盖16上设有螺母压盖通气槽D,所述活塞杆内腔H依次通过所述活塞杆通气孔B、所述丝杆螺母通气孔C、所述螺母压盖通气槽D与所述缸筒无杆腔I连通,形成该装置内的通气回路。

工作原理:

本实施例中,定子2装入电机的外壳1后灌封为一体。电机的外壳1设计有第一过线孔F,动力线和编码线从第一过线孔F引出。电机的外壳1两侧端面分别与电机前端盖4和电机后端盖5连接固定。电机前端盖4内孔安装第一滚动轴承7,第一滚动轴承7支撑丝杆6转动并承受丝杆6的轴向力和径向力。电机前端盖4定位第一滚动轴承7一侧外圈,轴承压盖15连接固定在电机前端盖4上并定位第一滚动轴承7另一侧外圈。密封轴环14一侧端面抵紧丝杆6轴肩,另一侧面端面定位第一滚动轴承7一侧内圈,第一滚动轴承7另一侧的内圈用第二锁紧螺母13锁紧固定。转子3的中心通孔和丝杆6套合,通过键连接保证周向固定以及传递运动和转矩,丝杆6的轴肩对转子3一侧端面起轴向定位,转子3另一侧端面用第一锁紧螺母12锁紧固定。电机后端盖5的阶梯孔内安装第二滚动轴承8,以支撑丝杆6的端部转动。丝杆6轴肩定位第二滚动轴承8一侧内圈,电机后端盖5定位第二滚动轴承8另一侧外圈。编码器9固定在电机后端盖5上,编码器9的中空孔与丝杆6末端轴套合,以感应丝杆6旋转位移。编码器压垫11压住编码器9端面,通过螺钉与丝杆6锁紧固定。编码器罩子10固定在电机后端盖5上。电机后端盖5设计有第二过线孔G,编码线从第二过线孔G引入到电机的外壳1内,经第一过线孔F引出。缸筒19的一端与轴承压盖15连接固定,另一端装配有缸筒端盖20。缸筒19的端部周向设计有缸筒消音器孔E。活塞杆18、丝杆螺母17和螺母压盖16通过螺钉连接固定,装配时需注意活塞杆通气孔B、丝杆螺母通气孔C和螺母压盖通气槽D一一对应,以形成通气回路。活塞杆18端部与前铰叉21通过螺纹啮合连接。

本实施例还可以根据需要在部分零件的贴合面处装配密封件。例如可以采用如下的密封方式:轴承压盖15与密封轴环14之间使用齿形滑环式组合密封圈,该密封适用于液压与气动往复及旋转运动。轴承压盖15与螺母压盖16之间使用缓冲密封圈,该密封用于往复运动的气缸中起缓冲作用。缸筒19与轴承压盖15、缸筒19与缸筒端盖20、螺母压盖16与丝杆螺母17、丝杆螺母17与活塞杆18之间使用O型圈。活塞杆18与缸筒19之间使用COP气封。活塞杆18与缸筒端盖20之间使用防尘密封圈。以上所述密封件与结构件构成缸筒无杆腔I、缸筒有杆腔J、活塞杆内腔H等密闭腔体。

本实施例装置的运动方式如下:

电机运转时,转子3转动,带动丝杆6一起作旋转运动,丝杆螺母17将旋转运动转化为直线运动,从而带动活塞杆18在缸筒19内作伸缩运动。当丝杆6带动活塞杆18伸出时,缸筒无杆腔I容积增大,缸筒有杆腔J容积减小,轴承压盖通气孔A进气,为活塞杆18提供一定的推力。当活塞杆18运动至某一位置停止时,缸筒无杆腔I无需再进气增压,起到保压作用。当丝杆6带动活塞杆18缩回时,缸筒无杆腔I容积减小,缸筒有杆腔J容积增大,轴承压盖通气孔A出气。当活塞杆18即将缩回至下极限位,螺母压盖16与轴承压盖15上的缓冲密封圈未接触时,活塞杆内腔H与缸筒无杆腔I连通。螺母压盖16与缓冲密封圈开始接触时,活塞杆内腔H与缸筒无杆腔I阻断,活塞杆18继续缩回,缸筒无杆腔I容积减小,对该腔体内空气进行压缩,起到缓冲作用。

本实施例的装置将电机的转子3直接套合在丝杆6轴上,丝杆6即作为电机的输出轴,舍弃了电机输出轴和联轴器等中间连接件,可提高传动精度。滚动轴承装配在电机前端盖4上,支撑丝杆6转动并承受轴向力和径向力,无需电机安装法兰和轴承座,大大缩短了电动缸零长。为了充分地利用轴向空间以缩短电动缸零长,电机后端盖5设计为下沉式结构(即阶梯型通孔),在电机后端盖5内装配滚动轴承,支撑丝杆6端部转动。编码器9与丝杆6端部轴套合,使用螺钉固定在电机后端盖5上,其将旋转位移转换成一串数字脉冲信号,这些脉冲能用来反馈并控制角位移。转子3转动时,带动丝杆6作旋转运动,丝杆螺母17将旋转运动转化为往复直线运动,从而带动与丝杆螺母17连接的活塞杆18在缸筒19内作伸缩运动。电动缸上设计有通气孔和内部通气回路,与外围设备空压机、储气罐和冷干机等组成的气辅系统相连接,实现保压、缓冲和增力功能。缸筒19上装配有消音器,其可以消除因缸筒19内容积变化所产生的排气噪音。同时,缸筒19内腔前后端部还可装配缓冲垫及油压缓冲器,提供气辅系统额外的缓冲作用。

本实施例的短零长气辅电动缸装置,不仅能够降低设计成本和使用成本,还特别适用于大负载、空间紧凑的应用场合,并可以缩小设备运动包络空间,进一步消除设备与周边设施干涉的可能性。与常规电动缸结构相比,其结构紧凑、零长短,精度高,同时具有气缸保压、缓冲等特点,可降低设计成本和使用成本,并有效提高电动缸推力。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种短零长气辅电动缸装置

- 一种气辅电动缸装置