植物油生产的自动化压榨设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及植物油生产加工技术领域,特别是植物油生产的自动化压榨设备。

背景技术

植物油,是由高级脂肪酸和甘油反应而成的化合物,广泛分布于自然界中,是从植物的果实、种子、胚芽中得到的油脂,如花生油、豆油、亚麻油、蓖麻油、菜子油等。植物油的主要成分是直链高级脂肪酸和甘油生成的酯,脂肪酸除软脂酸、硬脂酸和油酸外,还含有多种不饱和酸,如芥酸、桐油酸、蓖麻油酸等。植物油主要含有维生素E、维生素K、钙、铁、磷、钾等矿物质、脂肪酸等,植物油中的脂肪酸能使皮肤滋润有光泽。

发明内容

本发明要解决的技术问题是针对现有技术的不足,提供了一种结构设计合理,自动化程度高,生产效率高的植物油生产的自动化压榨设备。

本发明要解决的技术问题是通过以下技术方案来实现的,植物油生产的自动化压榨设备,包括,

用于输送原料所设的原料输送设备;

可对原料输送设备出口端处的原料进行蒸炒所设的蒸炒设备;

用于输送蒸炒设备出口端处的熟料所设的熟料输送设备;

可对熟料输送设备出口端处的熟料进行压榨所设的压榨设备;

可对压榨设备的油液出口端处的油液进行过滤所设的过滤设备;

还包括通过通讯线与原料输送设备、蒸炒设备、熟料输送设备、压榨设备及过滤设备协同工作所设的控制箱。

本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的植物油生产的自动化压榨设备,所述的蒸炒设备包括,

蒸炒设备架体;

置于蒸炒设备架体顶面上的顶面呈开放式设置的炒锅本体,炒锅本体内部的空间形成含油籽料容纳空间,所述的电磁炒锅的内周面上具有由珍珠岩构成的保温层;

置于蒸炒设备架体上的用于对所述的含油籽料容纳空间内的含油籽料进行搅拌所设的搅拌组件,其包括安装在蒸炒设备架体顶部上的搅拌减速电机、通过联轴器安装在搅拌减速电机的动力输出端上的搅拌轴和固定安装在搅拌轴端部外周面上的用于对所述的食用油容纳空间内的含油籽料进行搅动所设的若干搅拌尺,所述的搅拌轴由搅拌减速电机驱动转动并使得搅拌尺对含油籽料进行均匀搅拌;

置于蒸炒设备架体上的用于对所述的含油籽料容纳空间内的含油籽料进行排放所设的排放组件,其包括形成在炒锅本体外壁上的排放口,排放口处固定安装有进口端外周面与炒锅本体外周面连接并贯通的出料管,置于炒锅本体内周面上的可将出料管的进口端进行封闭所设的闸门,置于炒锅本体顶部外周面上的提升电机,与提升电机的动力输出端固定为一体的提升螺杆,套设在提升螺杆上且与闸门侧壁固定为一体设置的提升螺母,所述的提升螺杆由提升电机的动力输出端驱动转动并使得其上的提升螺母及闸门沿提升螺杆的安装方向上移动,以此形成对出料管的进口端进行打开或封闭;

置于蒸炒设备架体上的用于对炒锅本体的底面内壁进行加热所设的电磁加热组件,其包括置于蒸炒设备架体底部上的电磁加热机芯和置于蒸炒设备架体上且位于电磁加热机芯和炒锅本体底面之间的电磁发热盘,所述的电磁发热盘由电磁加热机芯驱动作业并对炒锅本体底面内壁上的含油籽料进行加热;

还包括固定安装在蒸炒设备架体上位于电磁发热盘和电磁加热机芯之间的若干散热风扇,由若干所述的散热风扇可对电磁发热盘进行冷却降温。

本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的植物油生产的自动化压榨设备,还包括置于蒸炒设备和原料输送设备之间的粉碎机,所述的粉碎机的进口端可接收原料输送设备的出口端处的原料,所述的粉碎机的出口端可对蒸炒设备进行供料。

本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的植物油生产的自动化压榨设备,所述的压榨设备包括,

压榨机座;

置于压榨机座上物料加工方向前方的螺杆榨油器,其上具有用于排出废渣的出渣口和用于排出油液的沥油口,所述的出渣口位于螺杆榨油器的前端部外周面的下方,所述的沥油口位于螺杆榨油器的中部外周面的下方;

置于螺杆榨油器上的用于对螺杆榨油器进行供料所设的进料器,所述的进料器位于螺杆榨油器的后端部外周面的上方;

置于压榨机座上物料加工方向后方的用于给予螺杆榨油器提供动力的减速机和电动机,减速机动力输出端和电动机动力输出端上安装有的齿带;

用于承接螺杆榨油器动力输入端和减速机动力输出端且可防止油液经螺杆榨油器动力输入端浸入减速机动力输出端内的联轴器。

本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的植物油生产的自动化压榨设备,所述的过滤设备包括,

底面与地面接触的压滤机底座;

置于压滤机底座顶面上的顶面呈开放式设置的压滤机舱体,压滤机舱体的内壁上具有用于对压滤机舱体内的食用油进行过滤所设的过滤层;

置于压滤机舱体顶面上的用于封闭压滤机舱体所设的压滤机上盖,所述的压滤机上盖上还具有用于监测压滤机舱体内压力所设的压力传感器,所述的压力传感器的测试单元位于压滤机舱体内;

置于压滤机舱体底面上的用于排出压滤机舱体内的食用油及油渣所设的出油口和出渣口;

所述的压滤机底座内具有用于向压滤机舱体内给予食用油所设的具有变频器的油泵,所述的油泵的出口端通过软管与压滤机舱体的内壁连接。

本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的植物油生产的自动化压榨设备,还包括油液吹扫组件,其包括,

固定安装在压滤机底座内壁上的空气压缩机储罐;

置于空气压缩机储罐出气端上的电磁阀;

一端与电磁阀出口端连接、另一端与压滤机上盖内壁连接的软管;

由电磁阀的开闭使得空气压缩机储罐对压滤机舱体进行供气,以此形成对压滤机舱体内的油液进行吹扫。

本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的植物油生产的自动化压榨设备,所述的压榨设备的油液出口端处通过管道连接有接油箱,接油箱的出口端通过管道连接在过滤设备的油泵上,所述的过滤设备的出油口通过管道连接有顶部呈封闭状设置的毛油储存罐。

与现有技术相比,本发明的有益技术效果是:通过原料输送设备将花生原料输送至蒸炒设备中,通过蒸炒设备对原料进行蒸炒,经过蒸炒后原料进入至压榨设备进行压榨,由压榨设备产生的油液进入至过滤设备中,经过滤设备对油液进行多次过滤,最终获得植物油,其自动化程度高,结构设计合理。

附图说明

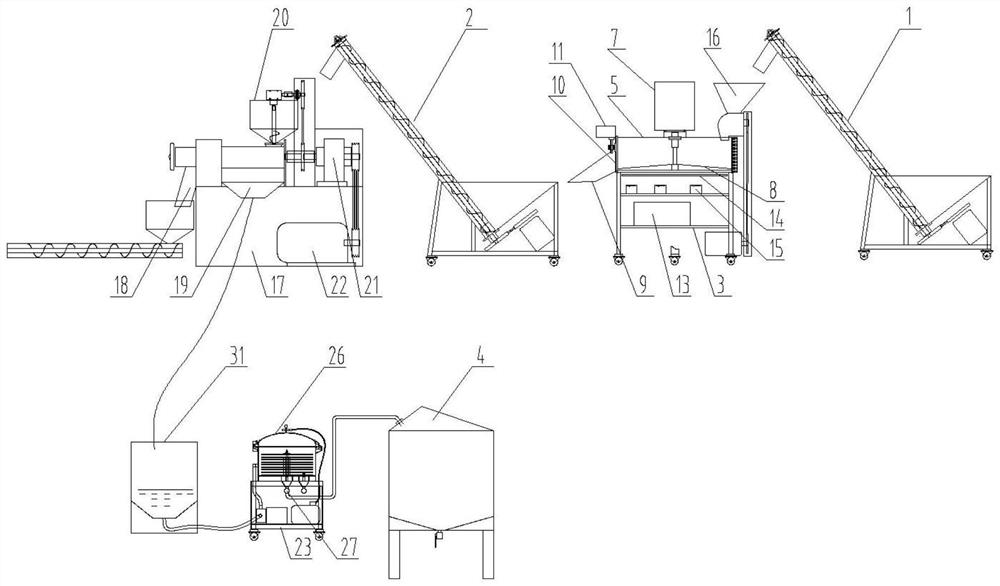

图1为植物油加工生产线示意图;

图2为蒸炒设备的结构示意图;

图3为压榨设备的结构示意图;

图4为过滤设备的结构示意图。

图中,1、原料输送设备;2、熟料输送设备;3、蒸炒设备架体;4、毛油储存罐;5、炒锅本体;6、保温层;7、搅拌减速电机;8、搅拌尺、9、出料管;10、闸门;11、提升电机;12、提升螺杆;13、电磁加热机芯;14、电磁发热盘;15、散热风扇;16、粉碎机;17、压榨机座;18、出渣口;19、沥油口;20、进料器;21、减速机;22、电动机;23、压滤机底座;24、压滤机舱体; 25、过滤层;26、压滤机上盖;27、出油口;28、出渣口、29、油泵;30、空气压缩机储罐;31、接油箱。

具体实施方式

以下参照附图,进一步描述本发明的具体技术方案,以便于本领域的技术人员进一步地理解本发明,而不构成对其权利的限制。

实施例1,参照图1—4,植物油生产的自动化压榨设备,包括,

用于输送原料所设的原料输送设备1;

可对原料输送设备1出口端处的原料进行蒸炒所设的蒸炒设备;

用于输送蒸炒设备出口端处的熟料所设的熟料输送设备2;

可对熟料输送设备2出口端处的熟料进行压榨所设的压榨设备;

可对压榨设备的油液出口端处的油液进行过滤所设的过滤设备;

还包括通过通讯线与原料输送设备1、蒸炒设备、熟料输送设备2、压榨设备及过滤设备协同工作所设的控制箱。

实施例1中,具体的,该控制箱可具有plc控制器,通过plc控制器控制原料输送设备1、蒸炒设备、熟料输送设备2、压榨设备及过滤设备进行工作。

实施例2,实施例1所述的植物油生产的自动化压榨设备,所述的蒸炒设备包括,

蒸炒设备架体3,蒸炒设备架体3可由型材搭建焊接而成的钢架;

置于蒸炒设备架体3顶面上的顶面呈开放式设置的炒锅本体5,炒锅本体5的横截面呈圆环形状设置,炒锅本体5内部的空间形成含油籽料容纳空间,所述的电磁炒锅的内周面上具有由珍珠岩构成的保温层6;

置于蒸炒设备架体3上的用于对所述的含油籽料容纳空间内的含油籽料进行搅拌所设的搅拌组件,其包括安装在蒸炒设备架体3顶部上的搅拌减速电机7、通过联轴器安装在搅拌减速电机7的动力输出端上的搅拌轴和固定安装在搅拌轴端部外周面上的用于对所述的食用油容纳空间内的含油籽料进行搅动所设的若干搅拌尺8,搅拌尺8的横截面呈矩形状设置,搅拌减速电机7的型号规格可根据使用需求自行选择故此处不再赘述有关该减速电机的选型方法,所述的搅拌轴由搅拌减速电机7驱动转动并使得搅拌尺8对含油籽料进行均匀搅拌;

置于蒸炒设备架体3上的用于对所述的含油籽料容纳空间内的含油籽料进行排放所设的排放组件,其包括形成在炒锅本体5外壁上的排放口,排放口处固定安装有进口端外周面与炒锅本体5外周面连接并贯通的出料管9,置于炒锅本体5内周面上的可将出料管9的进口端进行封闭所设的闸门10,闸门10的横截面呈矩形状设置,置于炒锅本体5顶部外周面上的提升电机11,提升电机11可与plc控制器通过通讯线连接,提升电机11的型号规格根据使用需求可自行选择故此处不再赘述有关该电机的选型问题,与提升电机11的动力输出端固定为一体的提升螺杆12,套设在提升螺杆12上且与闸门10侧壁固定为一体设置的提升螺母,所述的提升螺杆12由提升电机11的动力输出端驱动转动并使得其上的提升螺母及闸门10沿提升螺杆12的安装方向上移动,以此形成对出料管9的进口端进行打开或封闭,具体的,可在炒锅本体5的内周面上开设有可供闸门10上下移动的槽体,通过闸门10的上下移动可对出料管9的进口端进行封闭;所述的提升电机11根据使用需求可自行选择故此处不再赘述有关该电机的选型方法;

置于蒸炒设备架体3上的用于对炒锅本体5的底面内壁进行加热所设的电磁加热组件,其包括置于蒸炒设备架体3底部上的电磁加热机芯13和置于蒸炒设备架体3上且位于电磁加热机芯13和炒锅本体5底面之间的电磁发热盘14,电磁加热机芯13和电磁发热盘14可与plc控制器通过通讯线连接,所述的电磁加热机芯13和电磁发热盘14为现有技术,根据使用需求可自行选择故此处不再赘述有关电磁加热机芯13或电磁发热盘14的选型问题,所述的电磁发热盘14由电磁加热机芯13驱动作业并对炒锅本体5底面内壁上的含油籽料进行加热;

还包括固定安装在蒸炒设备架体3上位于电磁发热盘14和电磁加热机芯13之间的若干散热风扇15,若干散热风扇15可与plc控制器通过通讯线连接,由若干所述的散热风扇15可对电磁发热盘14进行冷却降温。

实施例3,实施例1所述的植物油生产的自动化压榨设备,还包括置于蒸炒设备和原料输送设备1之间的粉碎机16,粉碎机16可与plc控制器通过通讯线连接,粉碎机16的型号规格可根据使用需求自行选择故此处不再赘述有关粉碎机16的选型方法,所述的粉碎机16的进口端可接收原料输送设备1的出口端处的原料,所述的粉碎机16的出口端可对蒸炒设备进行供料。

实施例4,实施例1所述的植物油生产的自动化压榨设备,所述的压榨设备包括,

压榨机座17,压榨机座17的横截面呈矩形状设置,可通过浇铸或焊接加工成型;

置于压榨机座17上物料加工方向前方的螺杆榨油器,螺杆榨油器为现有技术根据使用需求可自行选择故此处不再赘述有关螺杆榨油器的型号和选型方法,其上具有用于排出废渣的出渣口18和用于排出油液的沥油口19,所述的出渣口18位于螺杆榨油器的前端部外周面的下方,所述的沥油口19位于螺杆榨油器的中部外周面的下方;

置于螺杆榨油器上的用于对螺杆榨油器进行供料所设的进料器20,进料器20可采用料斗,所述的进料器20位于螺杆榨油器的后端部外周面的上方;

置于压榨机座17上物料加工方向后方的用于给予螺杆榨油器提供动力的减速机21和电动机22,该减速机21和电动机22可通过通讯线和plc控制器连接,减速机21和电动机22的型号规格根据使用需求自行购置故此处不再赘述有关减速机21和电动机22的选型方法,减速机21动力输出端和电动机22动力输出端上安装有的齿带;

用于承接螺杆榨油器动力输入端和减速机21动力输出端且可防止油液经螺杆榨油器动力输入端浸入减速机21动力输出端内的联轴器。

实施例5,实施例1所述的植物油生产的自动化压榨设备,所述的过滤设备包括,

底面与地面接触的压滤机底座23,压滤机底座23的横截面呈矩形状设置;

置于压滤机底座23顶面上的顶面呈开放式设置的压滤机舱体24,压滤机舱体24的横截面呈圆环形状设置,压滤机舱体24的内壁上具有用于对压滤机舱体24内的食用油进行过滤所设的过滤层25,所述的过滤层25可采用滤布,根据使用需求可自行选择该过滤设备的过滤精度;

置于压滤机舱体24顶面上的用于封闭压滤机舱体24所设的压滤机上盖26,压滤机上盖26的横截面呈圆环形状设置,所述的压滤机上盖26上还具有用于监测压滤机舱体24内压力所设的压力传感器,压力传感器为现有技术根据使用需求可自行选择其型号规格故此处不再赘述有关压力传感器的选型问题,所述的压力传感器的测试单元位于压滤机舱体24内;

置于压滤机舱体24底面上的用于排出压滤机舱体24内的食用油及油渣所设的出油口27和出渣口28;

所述的压滤机底座23内具有用于向压滤机舱体24内给予食用油所设的具有变频器的油泵29,所述的变频器和油泵29现有技术,通过变频器控制油泵29使得油泵29的输送压力平稳均匀为现有手段,具体的可通过外部plc控制器与该变频器通过通讯线连接,以此形成对油泵29进行控制驱动,故此处不再赘述有关变频器和油泵29之间的协同工作原理,所述的油泵29的出口端通过软管与压滤机舱体24的内壁连接。

实施例6,实施例5所述的植物油生产的自动化压榨设备,还包括油液吹扫组件,其包括,

固定安装在压滤机底座23内壁上的空气压缩机储罐30;

置于空气压缩机储罐30出气端上的电磁阀,电磁阀可通过通讯线与plc控制器连接,电磁阀为现有技术根据使用需求可自行选择其型号故此处不再赘述有关电磁阀的型号选型方法;

一端与电磁阀出口端连接、另一端与压滤机上盖26内壁连接的软管;

由电磁阀的开闭使得空气压缩机储罐30对压滤机舱体24进行供气,以此形成对压滤机舱体24内的油液进行吹扫。

实施例6中,当需要对压滤机舱体24内的油液或油渣进行清理时,可通过plc控制器驱动电磁阀打开,并将空气压缩机储罐30内的压缩空气经电磁阀输送至压滤机舱体24内,以此对压滤机舱体24内的油液或油渣进行吹扫,一定程度上的可将油液或油渣排至出油口27或出渣口28处。

实施例7,实施例6所述的植物油生产的自动化压榨设备,所述的压榨设备的油液出口端即沥油口19处通过管道连接有接油箱31,接油箱31的出口端通过管道连接在过滤设备的油泵29上,所述的过滤设备的出油口27通过管道连接有顶部呈封闭状设置的毛油储存罐4,毛油储存罐4的横截面呈圆环形状设置,其具有由型材搭建而成的支撑钢架。

该植物油生产的自动化压榨设备使用时,将花生原料放入原料输送设备1中,通过plc控制器启动原料输送设备1,原料输送设备1将花生原料输送至蒸炒设备旁侧的破碎机中进行破碎,经过破碎后的花生原料进入至炒锅本体5内,此时plc控制器启动搅拌减速电机7工作,通过搅拌减速电机7驱动搅拌轴上的搅拌尺8进行搅拌,此时电磁加热组件中的电磁加热机芯13和炒锅本体5底面之间的电磁发热盘14对炒锅本体5中的花生进行加热,加热温度和加热时间可根据需求自行选择,此时plc控制器驱动提升电机11工作,提升电机11的动力输出端转动螺杆转动,此时位于螺杆上的螺母及与螺母固定连接的闸门10被提升,使得位于炒锅本体5内的油液进入至出料管9中,经出料管9将油液排至熟料输送设备2中,并由熟料输送设备2将油液输送至进料器20中,并由进料器20进入至螺杆榨油器内,此时plc控制器及外部电源驱动螺杆榨油器工作,经过压榨设备处理后的油液经沥油口19进入至接油箱31内,此时plc控制器驱动油泵29将接油箱31内的油液泵送至压滤机舱体24内,压滤机舱体24内的滤布目数根据使用需求可自行选择,经过过滤后的油液经出油口27进入至毛油储存罐4内即可。

- 植物油生产的自动化压榨设备

- 一种连续式负压风淋低温压榨植物油的生产设备