一种改性有机硅氢加成连续化生产方法和设备

文献发布时间:2023-06-19 11:37:30

技术领域

本申请属于有机硅合成领域,尤其涉及一种改性有机硅氢加成连续化生产方法和设备。

背景技术

硅氢加成是指含Si-H的含氢硅氧烷和不饱和的有机化合物发生加成反应从而得到改性有机硅化合物的过程。有机硅硅氢加成常用的不饱和有机化合物包括烯基聚醚、不饱和烯烃、烯酸酯、烯醇等。其中聚醚改性硅氧烷是一类重要的有机硅表面活性剂,被广泛应用在涂料工业、聚氨酯、农药和日化工业等行业。其中农药用有机硅增效剂因其独特的润湿性而被广泛应用研究。

目前最高效、最常见的农药增效剂是聚醚改性硅氧烷类表面活性剂,尤其聚醚改性七甲基三硅氧烷类有机硅表面活性剂是目前在农业上应用最为广泛与成熟的一类。聚醚改性七甲基三硅氧烷类有机硅表面活性剂能显著降低水的表面张力,具有良好的润湿性、较强的粘附性、优异的润湿铺展性、较高的气孔渗透率及良好的耐雨水冲刷性等优点,作为农药增效剂适用于各类除草剂、杀虫剂、杀菌剂、植物生长调节剂、生物农药和叶面肥,可以节省农药用量40%以上,节水1/3以上。

这类有机硅表面活性剂与大多常见表面活性剂的线性结构不同,其化学结构是T型结构,由甲基化硅氧烷组成骨架,构成疏水部分。自骨架上悬垂下一个或一个以上的聚醚链段,构成亲水部分,其聚醚结构的不同,表面活性剂的性质也会差别很大。

常规的生产合成方式是采用搅拌式反应釜进行反应,如专利CN 101690878A,但是因烯丙基聚醚和七甲基三硅氧烷进行硅氢加成会强放热,反应过程反应温度难以控制,冲温现象严重,并且很难通过反应釜外的夹套及时充分地移走,会形成局部热斑,引起不必要的副反应,产物往往杂质多、粘度大、颜色深,使最终的增效作用大打折扣。

美国专利US6350824B公开了一种连续硅氢加成的方法,采用搅拌釜式反应器与管状反应器相结合的工艺,物料先在搅拌釜内搅拌混合,在进入到管状反应器中反应。但是,物料不相容,在输送至管式反应器中,容易分层使反应配比发生变化,且无法保证管式反应器中硅氢能充分反应。这样使用该工艺得到的产品质量不稳定。

中国专利CN 108047263A采用螺旋状塞流式反应器进行反应,通过外部的换热接枝热交换控制反应器内部温度,然而该塞流式反应器结构复杂不易于生产,且需要用到异丙醇、丙酮等有机溶剂,需要进行脱低处理,增加反应步骤也增加了生产成本,且溶剂易挥发对环境不利。

发明内容

为了解决克服现有技术反应质量不稳定、不环保的技术问题,本申请的目的是提供一种改性有机硅氢加成连续化生产方法,该方法工艺简单,易于工业化连续化生产,制备过程中不使用溶剂,无废气、废水产生,并且可以有效控制反应放热,从而提高产品品质及稳定性。

为了实现上述的目的,本申请采用了以下的技术方案:

一种改性有机硅氢加成连续化生产方法,其特征在于,该方法将含氢硅氧烷和烯基聚醚按比例分别用计量泵进行输送,设定预热器温度20-180℃,分别通过设定好温度的预热器以后,原料从填料塔底部,通过泵压力不断向上输送,在内部装有负载金属催化剂填料塔内进行硅氢加成反应,原料在填料塔内部停留时间为1-12h,检测无残氢后停止反应,将合成后的产品过滤,获得改性有机硅。

作为进一步改进,取样进行红外检测合成产物,若有硅氢残留则反应不完全,需要通过循环泵不断在填料塔内进行二次或多次循环反应;若无硅氢键残留则反应完全,则将合成物料通过装有活性炭的过滤装置,过滤除去填料塔内部带出机械杂质,过滤既得最终成品。

作为进一步改进,烯基聚醚中加入稳定助剂和抗氧剂所述的稳定助剂为碱金属盐或碱土金属盐中至少一种,稳定助剂的加入量为1-2000ppm;抗氧剂包括过氧化物分解型抗氧剂、自由基清除型抗氧剂、金属减活型抗氧剂中至少一种,抗氧剂的添加量为1-5000ppm。

作为进一步改进,稳定助剂加入量为100-1500ppm;抗氧剂的添加量为100-2000ppm。

作为进一步改进,稳定助剂包括钠盐、钾盐、钙盐、钡盐中至少一种,优选为NaCl、Na

作为进一步改进,改性有机硅具有结构式如下:

其中:m=0-4,n=1-3,x=2-4,a=4-20,b=0-10,R=H或CH

作为进一步改进,不饱和的有机化合物选自烯基聚醚、不饱和烯烃、烯酸酯和烯醇中一种或多种,含氢硅氧烷和不饱和的有机化合物的质量配比为50-100:50-500。

作为进一步改进,金属催化剂为含钯、铑或铂的络合物,金属催化剂加入量为1-1000ppm;优选属催化剂加入量为1-500ppm。

作为进一步改进,金属催化剂为铂金属催化剂,优选为氯铂酸异丙醇溶液、铂-二乙烯基二硅氧烷类Karstedt铂催化剂、铂-烯丙基聚醚类Karstedt催化剂、负载型固体铂催化剂中的至少一种。

进一步,本申请还公开了一种改性有机硅氢加成连续化生产设备,该设备包括第一储罐、第二储罐、填料塔和产品罐;第一储罐、第二储罐分别用于含氢硅氧烷和烯基聚醚,第一储罐、第二储罐分别通过计量泵连接预热器,并通过预热器分别连接至填料塔的底部,填料塔内部负载型金属催化剂,填料塔加成产物最终连接至产品罐。

作为进一步改进,该设备还包括循环中间罐,填料塔顶部连接至循环中间罐,循环中间罐通过循环泵连接至填料塔底部和产品罐。

作为进一步改进,填料塔内设置温度感应器用于反馈反应放热情况,及时对原料输送流量进行调整。

作为进一步改进,填料塔含有加热装置,对于反应温度进行补充,保证反应在设定温度进行。

作为进一步改进,产品罐进料管连接有过滤装置,填料塔加成产物通过过滤装置后进入产品罐。

作为进一步改进,预热器设定温度为20-180℃,第一储罐和第二储罐的输送速率分别为10-10000Kg/h,10-10000Kg/h。

本申请由于采用了上述的技术方案,加入稳定剂可以有效控制反应放热;温度感应器可以反馈反应放热情况;加入循环装置可以对于反应不完全的物料补充反应;负载铂催化剂可以重复使用,方便更换,效率高,环保;加活性炭过滤装置可提升产品外观品质;工艺可闭路循环生产、可连续化生产。

本申请的优异效果是:

本申请的制备方法不使用溶剂,也不产生有毒的原料,无废气、废水产生,通过加入稳定剂和抗氧剂及温度控制装置,有效控制反应放热,减少副反应,产物纯度高,品质稳定,

本申请工艺简单,可循环反应,可实现连续化生产。

附图说明

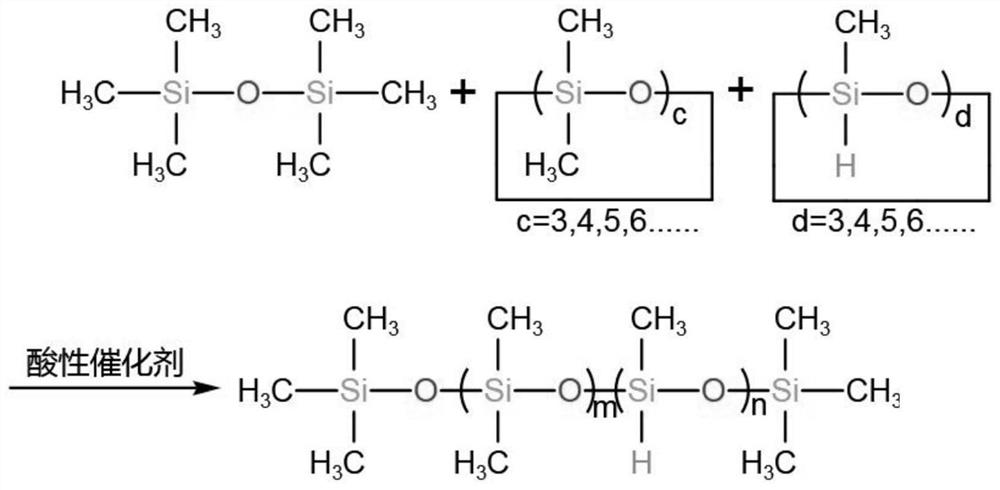

图1为本申请含氢硅氧烷的合成路线图。

图2为硅氢加成反应路线图。

图3为连续化生产方法的设备结构图。

具体实施方式

连续化生产设备如图3所示,包括:

储罐:用来储存原料;

计量泵:按比例输送原料的输送装置;

循环泵:循环中间罐物料输送装置;

预热器:加热原料;

填料塔:内部装有负载型铂催化剂,保证硅氢加成反应进行;

填料塔温度感应器:反馈反应放热情况,及时对原料输送流量进行调整;

过滤装置:内部装有活性炭。

储罐1中放入含氢硅氧烷,储罐2中放入烯基聚醚,并将抗氧剂、稳定剂加入储罐2和烯基聚醚混合均匀。

预热器设定温度20-180℃,储罐1和储罐2的输送速率为(10-10000):(10-10000)Kg/h,具体根据含氢硅氧烷和烯基聚醚的结构、分子量来确定。

如图3所示,本申请输送装置中取消了常规的釜式搅拌器,避免了混合后输送过程中物料分层导致的反应不均匀,直接通过进料泵按比例输送至铂催化剂填料塔;填料塔设有温度感应装置,对于不同配方可以通过显示温度有效控制进料温度,从而保证反应平稳进行;设有循环中间罐,一可以用来储存中间产品,二对于未反应完全的物料输送至铂催化剂填料塔进行二次至多次反应进行补救,有效避免因反应不充分而导致的不合格品;对反应完全的物料进行活性炭吸附过滤处理,得到产品颜色更浅,外观品质更高。

实施例1

储罐2中放入分子量400的烯丙基聚醚,向其中加入1000ppmK3PO4、1000ppmBHT抗氧剂,储罐1中放入含氢三硅氧烷(MD’M),预热器温度设定为100℃,用计量泵同时按比例输送两种原料,含氢三硅氧烷输送速度为100Kg/h,烯丙基聚醚输送速度为210kg/h,经过预热器后的物料进入装满负载型铂金催化剂的反应装置,从底部由泵的压力不断向上输送,充分接触铂金催化剂,温度感应装置显示温度为103℃,顶部取样红外检测无Si-H残留,则通过活性炭过滤装置进行过滤,所得成品为无色透明液体。检测粘度为36.3mm

对比例1

储罐2中放入分子量400的烯丙基聚醚,储罐1中放入含氢三硅氧烷(MD’M),预热器温度设定为100℃,用计量泵同时按比例输送两种原料,含氢三硅氧烷输送速度为100Kg/h,烯丙基聚醚输送速度为210kg/h,经过预热器后的物料进入装满负载型铂金催化剂的反应装置,从底部由泵的压力不断向上输送,充分接触铂金催化剂,温度感应装置显示温度为125℃,顶部取样红外检测有Si-H残留,需要通过循环泵进行重新进入反应装置进行二次反应,循环2次以后红外检测无Si-H残留,则通过活性炭过滤装置进行过滤,所得成品为无色透明液体。检测粘度为48.5mm

实施例2

储罐2中放入分子量450的乙烯基聚醚,向其中加入1000ppmCaCl

对比例2

储罐2中放入分子量450的乙烯基聚醚,向其中加入100ppm生育酚,储罐1中放入含氢硅氧烷(MD’M),预热器温度设定为100℃,用计量泵同时按比例输送两种原料,含氢硅氧烷输送速度为80Kg/h,烯丙基聚醚输送速度为280kg/h,经过预热器后的物料进入装满负载型铂金催化剂的反应装置,从底部由泵的压力不断向上输送,充分接触铂金催化剂,温度感应装置显示温度为130℃,顶部取样红外检测有Si-H残留,需要通过循环泵进行重新进入反应装置进行二次反应,循环1次以后红外检测无Si-H残留,则通过活性炭过滤装置进行过滤,所得成品为无色透明液体。检测粘度为78.8mm

实施例3

储罐2中放入分子量500的甲基烯丙基聚醚,向其中加入500ppmBaSO

对比例3

储罐2中放入分子量500的甲基烯丙基聚醚,向其中加入500ppmBaSO

本申请实施例和对比例的工艺条件如下表1:

表1

本申请实施例和对比例的产品性能如下表2:

表2

实施例4

储罐1中放入含氢三硅氧烷(MD’M),储罐2中放入十六烯烃,预热器温度设定为100℃,用计量泵同时按比例输送两种原料,含氢三硅氧烷输送速度为200Kg/h,十六烯烃输送速度为210kg/h,经过预热器后的物料进入装满负载型铂金催化剂的反应装置,从底部由泵的压力不断向上输送,充分接触铂金催化剂,温度感应装置显示温度为105℃,顶部取样红外检测无Si-H残留,则通过活性炭过滤装置进行过滤,所得成品为无色透明液体。检测粘度为10.3mm

实施例5

储罐1中放入含氢四硅氧烷(MD’2M),储罐2中放入丙烯酸月桂酯,预热器温度设定为120℃,用计量泵同时按比例输送两种原料,含氢四硅氧烷输送速度为300Kg/h,丙烯酸月桂酯输送速度为480kg/h,经过预热器后的物料进入装满负载型铂金催化剂的反应装置,从底部由泵的压力不断向上输送,充分接触铂金催化剂,温度感应装置显示温度为120℃,顶部取样红外检测有Si-H残留,需要通过循环泵进行重新进入反应装置进行二次反应,循环2次以后红外检测无Si-H残留,则通过活性炭过滤装置进行过滤,所得成品为无色透明液体。检测粘度为280mm

以上为对本申请实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本申请。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

- 一种改性有机硅氢加成连续化生产方法和设备

- 一种聚氨酯改性岩棉保温装饰板及其连续化生产设备、连续化生产方法