一种预焊分叉支管的管件成形加工方法及成形装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及到弯管成形加工的技术领域,特别涉及到一种基于数字化智能机器人的预焊分叉支管的管件成形加工方法及成形装置。

背景技术

当前,弯管加工自动化成形设备通常是数控弯管机,并且管材成形过程中往往是单管的弯曲成形,后续需要通过人工采用接头或焊接等方式进行连接。

现有的数控弯管机的结构,使得管件只能单次单根弯曲成形,对于存在多个预焊分叉支管的管件无法一次成形,仍需要先对各个部分进行预弯曲成形,后通过人工以焊接的方式进行支管的连接。若存在主管构型过于复杂或支管需焊接在空间构型的内部时,焊枪的运动以及焊条的输送所需的操作空间将无法满足,导致焊缝质量差,甚至无法进行完整焊接。

发明内容

本发明的目的在于针对现有技术的不足提供一种预焊分叉支管的管件成形加工方法及成形装置。

本发明采用如下技术方案:

一种预焊分叉支管的管件成形加工成形装置,所述预焊分叉支管的管件包括一主管,在主管上预先焊接多个支管,包括:弯管机器人(1)、夹持旋转装置(2);弯管机器人(1)包括工业六轴机器人(11)和末端弯曲成形装置(12),工业六轴机器人(11)用于控制末端弯曲成形装置(12)的位置和姿态,工业六轴机器人(11)根据系统指令将末端弯曲成形装置(12)送至指定的弯曲位置,末端弯曲成形装置(12)用于根据系统指令对管坯(3)进行弯曲成形,夹持旋转装置(2)包括夹持装置、第一旋转轴(21)和第二旋转轴(22),夹持装置安装在第二旋转轴(22)上,第二旋转轴(22)能够带动夹持装置绕水平轴线进行旋转,第一旋转轴(21)能够带动第二旋转轴(22)和夹持装置一起绕竖直轴线旋转,夹持装置用于对管坯(3)的主管进行夹持,第一旋转轴(21)和第二旋转轴(22)配合弯管机器人(1)进行管坯(3)的位置和姿态的调整以及联动旋转;每完成一个位置的弯曲成形后,弯管机器人(1)将管坯(3)释放,夹持旋转装置(2)对管坯(3)进行旋转,调整至下一弯曲位置;弯管机器人(1)进行下一部分管坯(3)的弯曲成形。

所述的预焊分叉支管的管件成形加工成形装置,末端弯曲成形装置(12)通过螺纹连接的方式固定在工业六轴机器人(11)上,工业六轴机器人(11)将末端弯曲成形装置(12)运送至指定位置,由末端弯曲成形装置(12)进行管坯的弯曲成形。

所述的预焊分叉支管的管件成形加工成形装置,第一旋转轴(21)垂直于地面,第二旋转轴(22)平行于地面并与第一旋转轴(21)垂直;通过第一旋转轴(21)的旋转运动,主管运动到相应的准确位置;随后,第二旋转轴(22)进行旋转,使支管运动到待加工位置,配合弯管机器人1进行联动。

根据任一所述成形装置的管件成形加工方法,包括以下步骤:第一旋转轴(21)和第二旋转轴(22)配合弯管机器人(1)进行管坯(3)的位置和姿态的调整以及联动旋转;每完成一个位置的弯曲成形后,弯管机器人(1)将管坯(3)释放,夹持旋转装置(2)对管坯(3)进行旋转,调整至下一弯曲位置;弯管机器人(1)进行下一部分管坯(3)的弯曲成形。

所述的管件成形加工方法,具体包括以下步骤:

S1弯管机器人(1)将已经预焊好支管的管坯(3)运送到夹持旋转装置(2),夹持旋转装置(2)将管坯(3)进行夹紧;

S2夹持旋转装置(2)的第一旋转轴(21)和第二旋转轴(22)根据所需的成形要求,两个旋转轴分别按特定方向旋转α

S3工业六轴机器人(11)将末端弯曲成形装置(12)移动至管坯(3)的一端,夹持旋转装置2将管坯3进行夹紧,保持管坯不动,末端弯曲成形装置12对第一部分主管31进行弯曲成形;

S4第一部分主管(31)弯曲成形完成后,末端弯曲成形装置(12)松开,移动至指定位置;夹持旋转装置(2)的第一旋转轴(21)将管坯(3)按特定方向旋转α

S5第一支管(32)弯曲成形完成后,末端弯曲成形装置(12)松开移动至指定位置;夹持旋转装置(2)的第一旋转轴(21)沿特定方向旋转α

S6第二部分主管(33)弯曲成形完成后,末端弯曲成形装置(12)松开移动至指定位置;夹持旋转装置(2)的第一旋转轴(21)沿特定方向旋转α

S7管坯(3)弯曲成形完成后,夹持旋转装置(2)释放;

S8弯管机器人(1)将成形好的构件取下,放到指定位置,随后进行下一根管坯(3)的夹取上料及弯曲成形。

所述的管件成形加工方法,所述步骤S2:

弯管机器人(1)将已经预焊好的管坯(3)运送到夹持旋转装置(2),夹持旋转装置(2)将管坯(3)进行夹紧;第一旋转轴(21)和第二旋转轴(22)都保持不动,旋转角度为0°,管坯(3)的第一支管(32)处于垂直地面的姿态。

所述的管件成形加工方法,所述步骤S4:第一部分主管(31)弯曲成形完成,末端弯曲成形装置(12)松开移动至指定位置;夹持旋转装置(2)的第一旋转轴(21)将管坯(3)逆时针90°旋转,第二旋转轴(22)逆时针旋转90°,使第一支管(32)平行于末端弯曲成形装置(12),弯管机器人(1)配合夹持旋转装置(2)进行第一个支管(32)的弯曲成形。

所述的管件成形加工方法,所述步骤S5:第一支管(32)弯曲成形完成后,末端弯曲成形装置(12)松开移动至指定位置;夹持旋转装置(2)的第一旋转轴(21)顺时针旋转90°,第二旋转轴(22)顺时针旋转140°,将管坯(3)调整至指定位置;夹持旋转装置(2)配合弯管机器人(1)对第二部分主管(33)进行弯曲成形。

所述的管件成形加工方法,所述步骤S6:第二部分主管(33)弯曲成形完成后,末端弯曲成形装置(12)松开移动至指定位置;夹持旋转装置(2)的第一旋转轴(21)顺时针旋转90°,第二旋转轴(22)逆时针旋转140°,将已成形部分转送至弯管机器人(1)左上方,预弯曲的第二支管(34)位于弯管机器人(1)的前方,有效地防止已成形部分对支管成形过程产生干涉,夹持旋转装置(2)配合弯管机器人(1)对第二支管(34)进行弯曲成形。

发明的有益效果:1)解决具有多个分叉支管的构件整体弯曲成形难题;2)经济效益明显,效率高实现了智能化弯曲成形,包括机器人上下料及弯曲成形;3)优化成形工艺,降低工艺流程复杂程度;4)节省了专用焊接工装夹具的开发以及复杂形状焊接难的问题,缩短产品研发周期;5)柔性高,可以实现复杂弯曲构件成形。

附图说明

图1是本发明中弯管机器人的结构示意图;

图2是本发明中夹持旋转装置的结构示意图;

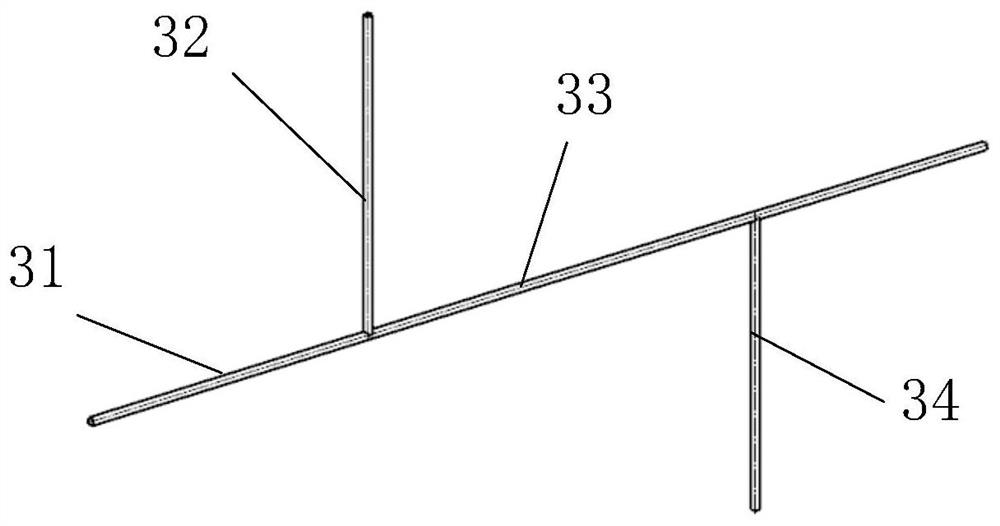

图3是本发明中待成形管坯的结构示意图;

图4是本发明中弯管机器人夹取管坯示意图;

图5是本发明中第一部分主管弯曲成形示意图;

图6是本发明中第一支管待弯曲的位置和姿态调整示意图;

图7是本发明中第一支管弯曲成形示意图;

图8是本发明中第二部分主管待弯曲的位置和姿态调整示意图;

图9是本发明中第二部分主管弯曲成形示意图;

图10是本发明中第二支管待弯曲的位置和姿态调整示意图;

图11是本发明中第二支管弯曲成形示意图;

图12是本发明中最终成形构件的结构示意图;

图中:1.弯管机器人,11.工业六轴机器人,12.末端弯曲成形装置,2.夹持旋转装置,21.第一旋转轴,22.第二旋转轴,3.管坯,31.第一部分主管,32.第一支管,33.第二部分主管,34.第二支管;

具体实施方式

以下结合具体实施例,对本发明进行详细说明。

图1是本发明中弯管机器人的结构示意图,图2是本发明中夹持旋转装置的结构示意图,图3是本发明中待成形管坯的结构示意图,图4是本发明中弯管机器人夹取管坯示意图,图5是本发明中第一部分主管弯曲成形示意图,图6是本发明中第一支管待弯曲的位置和姿态调整示意图,图7是本发明中第一支管弯曲成形示意图,图8是本发明中第二部分主管待弯曲的位置和姿态调整示意图,图9是本发明中第二部分主管弯曲成形示意图,图10是本发明中第二支管待弯曲的位置和姿态调整示意图,图11是本发明中第二支管弯曲成形示意图,图12是本发明中最终成形构件的结构示意图,请参见图1至图12所示。

一种预焊分叉支管的管件成形加工成形装置,包括:弯管机器人1、夹持旋转装置2;弯管机器人1包括工业六轴机器人11和末端弯曲成形装置12,工业六轴机器人11用于控制末端弯曲成形装置12的位置和姿态,工业六轴机器人11根据系统指令将末端弯曲成形装置12送至指定的弯曲位置,末端弯曲成形装置12用于根据系统指令对管坯3进行弯曲成形,夹持旋转装置2包括夹持装置、第一旋转轴21和第二旋转轴22,夹持装置安装在第二旋转轴22上,第二旋转轴22能够带动夹持装置绕水平轴线进行旋转,第一旋转轴21能够带动第二旋转轴22和夹持装置一起绕竖直轴线旋转,夹持装置用于对管坯3的主管进行夹持,第一旋转轴21和第二旋转轴22配合弯管机器人1进行管坯3的位置和姿态的调整以及联动旋转。每完成一个位置的弯曲成形后,弯管机器人1将管坯3释放,夹持旋转装置2对管坯3进行旋转,调整至下一弯曲位置。弯管机器人1进行下一部分管坯3的弯曲成形。

所述弯管机器人1分为两部分:工业六轴机器人11、末端弯曲成形装置12。末端弯曲成形装置12通过螺纹连接的方式固定在工业六轴机器人11上。工业六轴机器人11将末端弯曲成形装置12运送至指定位置,由末端弯曲成形装置12进行管坯的弯曲成形。

所述夹持旋转装置2存在两个旋转轴:第一旋转轴21、第二旋转轴(22)。第一旋转轴21垂直于地面,第二旋转轴22平行于地面并与第一旋转轴21垂直。通过第一旋转轴21的旋转运动,主管运动到相应的准确位置。随后,第二旋转轴22进行旋转,使支管运动到待加工位置,配合弯管机器人1进行联动。

一种较佳的实施例,一种预焊分叉支管的管件成形加工方法,包括以下步骤:

S1通过焊接机器人首先对管材进行预焊,在主管上预先焊接多个支管,制备出所需的管坯3(图3)。

S2弯管机器人1将已经预焊好的管坯3运送到夹持旋转装置2,夹持旋转装置2将管坯3进行夹紧。夹持旋转装置2的第一旋转轴21和第二旋转轴22分别可以进行0~360°的旋转运动。根据所需的成形要求,第一旋转轴21和第二旋转轴22都保持不动,旋转角度为0°,管坯3的第一支管32处于垂直地面的姿态(图4、图5、图6)。

S3工业六轴机器人11将末端弯曲成形装置12移动至管坯3的一端,夹持旋转装置2将管坯3进行夹紧,保持管坯不动,末端弯曲成形装置12对第一部分主管31进行弯曲成形(图5、图6)。

S4第一部分主管31弯曲成形完成,末端弯曲成形装置12松开移动至指定位置。夹持旋转装置2的第一旋转轴21将管坯3逆时针90°旋转,第二旋转轴22逆时针旋转90°,使第一支管32平行于末端弯曲成形装置12,弯管机器人1配合夹持旋转装置2进行第一个支管32的弯曲成形(图7、图8)。

S5第一支管32弯曲成形完成后,末端弯曲成形装置12松开移动至指定位置。夹持旋转装置2的第一旋转轴21顺时针旋转90°,第二旋转轴22顺时针旋转140°,将管坯3调整至指定位置。夹持旋转装置2配合弯管机器人1对第二部分主管33进行弯曲成形(图9、图10)。

S6第二部分主管33弯曲成形完成后,末端弯曲成形装置12松开移动至指定位置。夹持旋转装置2的第一旋转轴21顺时针旋转90°,第二旋转轴22逆时针旋转140°,将已成形部分转送至弯管机器人1左上方,预弯曲的第二支管34位于弯管机器人1的前方,有效地防止已成形部分对支管成形过程产生干涉,夹持旋转装置2配合弯管机器人1对第二支管34进行弯曲成形(图11、图12)。

S7管坯3弯曲成形完成后,夹持旋转装置2释放。

S8弯管机器人1将成形好的构件取下,放到指定位置,随后进行下一根管坯3的夹取上料及弯曲成形。

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种预焊分叉支管的管件成形加工方法及成形装置

- 一种预焊分叉支管的管件成形加工方法及成形装置