一种应用于燃气轮机上的优化涡轮叶片的装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及涡轮叶片技术领域,尤其涉及一种应用于燃气轮机上的优化涡轮叶片的装置。

背景技术

燃气轮机是发展成熟、广泛使用的一种机械装置,该机械装置通过将燃料的化学能转化为热能及机械能来驱动喷气式飞机、大型舰船、发电机组及流体泵等设备或设施。涡轮叶片是涡轮发动机中涡轮段的重要组成部件,涡轮段包括涡轮轴和多个涡轮叶片。为了保证涡轮叶片具有较高的表面性能,需要对涡轮叶片进行表面喷涂处理。

目前比较多的喷涂方式是采用逐层喷涂方式,需要一边喷涂一边检测,耗时耗力,性能达不到标准,喷涂不均匀,有的甚至喷涂厚导致涡轮叶片不能正常使用,造成成本增加,资源浪费。

发明内容

为此,本发明提供一种应用于燃气轮机上的优化涡轮叶片的装置,可以有效解决现有技术中逐层喷涂时喷涂不均匀导致的性能不达标的技术问题。

为实现上述目的,本发明提供一种应用于燃气轮机上的优化涡轮叶片的装置,包括:

喷涂装置,用以喷涂涡轮叶片粗品;

性能测试装置,其与所述喷涂装置连接,用以对混合涂料和涡轮叶片成品进行性能测试,其内设置有补喷器,用以对不符合预设条件的涡轮叶片成品进行补喷;

中控模块,其与所述喷涂装置连接,用以控制喷涂装置喷涂涡轮叶片的过程;

所述喷涂装置包括第一加料口、第二加料口、第三加料口、第一控制阀、第二控制阀和第三控制阀,第一加料口、第二加料口、第三加料口、第一控制阀、第二控制阀和第三控制阀均设置在喷涂装置的顶部,第一加料口与第一控制阀连接,第二加料口与第二控制阀连接,第三加料口与第三控制阀连接,第一加料口用以向喷涂装置中加入冷却涂料,第二加料口用以向喷涂装置中加入耐高温隔热涂料,第三加料口用以向喷涂装置中加入防腐涂料,第一控制阀用以控制第一加料口开启/关闭,第二控制阀用以控制第二加料口开启/关闭;第三控制阀用以控制第三加料口开启/关闭;

所述喷涂装置还包括搅拌器和气泡密度检测仪,搅拌器和气泡密度检测仪均设置在喷涂装置内,气泡密度检测仪用以对混合涂料的气泡密度进行实时检测,搅拌器包括搅拌桨、搅拌轴和调节阀,所述搅拌轴分别与所述搅拌桨和所述搅拌调节阀连接,所述搅拌桨用以进行搅拌,所述搅拌轴用以承载所述搅拌桨,所述调节阀用以控制所述搅拌轴的转速和搅拌时间;

在所述喷涂装置运行过程中,首先,通过第一加料口向所述喷涂装置中加入冷却涂料,通过第二加料口向所述喷涂装置中加入耐高温隔热涂料,通过第三加料口向所述喷涂装置中加入防腐涂料,利用搅拌器混合均匀,形成混合涂料,在这个过程中,利用气泡密度检测仪对所述混合涂料的气泡密度进行实时检测并将测得的实时气泡密度记为α;其次,获取涡轮叶片粗品;最后,利用所述喷涂装置向所述涡轮叶片粗品喷涂混合涂料,烘干,形成涡轮叶片成品;

中控模块设置有预设差值范围矩阵△V0、搅拌时间矩阵t和转速调节量矩阵△Q0;

对于所述预设差值范围矩阵△V0,设定△V0(△V01,△V02,△V03,△V04),其中,△V01表示第一预设差值范围,△V02表示第二预设差值范围,△V03表示第三预设差值范围,△V04表示第四预设差值范围,设定△V01=3,△V02=4,△V03=4,△V04=5;

对于所述搅拌时间矩阵t,设定t(t1,t2,t3,t4),其中,t1表示第一搅拌时间,t2表示第二搅拌时间,t3表示第三搅拌时间,t4表示第四搅拌时间,0<t1<t2<t3<t4;

对于所述转速调节量矩阵△Q0,设定△Q0(△Q01,△Q02,△Q03,…,△Q0n),其中△Q01表示转速第一调节量,△Q02表示转速第二调节量,△Q03表示转速第三调节量,△Q0n表示转速第n调节量,0<△Q01<△Q02<△Q03<…<△Q0n<100;

所述气泡密度检测仪设置有预设气泡密度差值范围矩阵△α0,设定△α0(△α01,△α02,△α03,…,△α0n),其中,△α01表示第一预设气泡密度差值范围,△α02表示第二预设气泡密度差值范围,△α03表示第三预设气泡密度差值范围,△α0n表示第n预设气泡密度差值范围,0<△α01<△α02<△α03<…<△α0n;

所述搅拌器设置有最大转速Vmax,最小转速Vmin,同时,所述实时气泡密度检测仪设置有预设最大实时气泡密度αmax;

所述搅拌器中搅拌桨的搅拌轴长度为L,在搅拌轴上设置有密度检测仪,所述密度检测仪设置有预设平均密度区间ρ0,所述密度检测仪能够检测所述搅拌轴上下方向不同位置的实时密度,其中设定最上端的第一密度检测点获取不同时刻的第一密度ρ1i,设定中间的第二密度检测点获取不同时刻的第二密度ρ2i,设定最下端的第三密度检测点获取不同时刻的第三密度ρ3i,所述形成混合涂料的密度矩阵ρ0(ρ1i,ρ2i,ρ3i),用以计算所述混合涂料的实时平均密度ρ,其计算公式如下;

当所述搅拌器混合时,所述中控模块将实时平均密度ρ与预设平均密度区间ρ0进行比较:

若实时平均密度ρ不在预设平均密度区间ρ0范围内,控制调节阀以使搅拌轴的转速变大或变小并在调节完成时检测调节后的搅拌轴的实时转速V,若V大于最大转速Vmax或小于最小转速Vmin,计算此时的第一转速差值△V1,△V1=V-Vmax,或,第二转速差值△V11,△V11=Vmin-V,控制调节阀以使搅拌轴的转速对应为最大转速Vmax或最小转速Vmin并在调节完成后将第一转速差值△V1或第二转速差值△V11分别与所述预设差值范围矩阵△V0中的各预设差值范围进行匹配:

若第一转速差值△V1或第二转速差值△V11在第一预设差值范围△V01内,控制调节阀以使搅拌轴的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第一搅拌时间t1,若第一转速差值△V1或第二转速差值△V11在第二预设差值范围△V02内,控制调节阀以使搅拌轴的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第二搅拌时间t2,若第一转速差值△V1或第二转速差值△V11在第三预设差值范围△V03内,控制调节阀以使搅拌轴的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第三搅拌时间t3,若第一转速差值△V1或第二转速差值△V11在第四预设差值范围△V04内,控制调节阀以使搅拌轴的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第四搅拌时间t4;

若最小转速Vmin≤实时转速V≤最大转速Vmax,获取实时气泡密度α的值,若实时气泡密度α>预设最大气泡密度αmax,获取此时的气泡密度差值△β的值,将气泡密度差值与预设气泡密度差值范围进行比较,控制调节阀以使搅拌轴的转速变小,在调节过程中,若实时转速V小于最小转速Vmin,此时停止调节转速,静置以使实时气泡密度α不超过预设最大气泡密度αmax;

若实时气泡密度α≤预设最大气泡密度αmax,控制调节阀以使搅拌轴的转速变大或变小,继续搅拌,直至实时平均密度ρ在预设平均密度区间ρ0范围内;

所述气泡密度差值△α的计算公式为:

Δα=α-αmax

其中,α表示实时气泡密度,αmax表示预设最大气泡密度;

计算完成时,所述中控模块将气泡密度差值△α与预设气泡密度差值范围矩阵△α0中的参数进行比较,

在确定的某一时刻,若气泡密度差值△α在第一预设气泡密度差值范围△α01内,控制调节阀以使搅拌轴调小转速第一调节量△Q01,若气泡密度差值△α在第二预设气泡密度差值范围△α02内,控制调节阀以使搅拌轴调小转速第二调节量△Q02,若气泡密度差值△α在第三预设气泡密度差值范围△α03内,控制调节阀以使搅拌轴调小转速第三调节量△Q03,若气泡密度差值△α在第n预设气泡密度差值范围△α0n内,控制调节阀以使搅拌轴调小转速第n调节量△Q0n。

进一步地,所述形成涡轮叶片成品后,利用性能测试装置对所述涡轮叶片成品进行性能测试;

在对所述涡轮叶片粗品进行喷涂时,根据其在工作时的受力情况设置第一喷涂区、第二喷涂区和第三喷涂区,所述喷涂装置按照对应的预设喷涂方式和预设喷涂量依次对所述第一喷涂区、所述第二喷涂区和所述第三喷涂区进行喷涂;

所述性能测试装置通过测试,发现所述涡轮叶片不符合预设条件时,根据性能指数与预设性能指数的差值,利用补喷器对所述第一喷涂区、所述第二喷涂区或所述第三喷涂区进行涂料补喷。

进一步地,所述性能测试装置设置有性能测试矩阵A1、标准性能矩阵A0和冷却性能标准差值矩阵△S0;对于所述性能测试矩阵A1,设定A1(S11,Q11,R11),其中,S11表示冷却性能测试指数,Q11表示耐高温隔热性能测试指数,R11表示耐腐蚀性能测试指数;对于所述标准性能矩阵A0,设定A0(S01,Q01,R01),其中,S01表示冷却性能标准指数,Q01表示耐高温隔热性能标准指数,R01表示耐腐蚀性能标准指数;对于所述冷却性能标准差值矩阵△S0,设定△S0(△S01,△S02,△S03),其中△S01表示冷却性能第一标准差值,△S02表示冷却性能第二标准差值,△S03表示冷却性能第三标准差值,0<△S01<△S02<△S03<100;

所述中控模块还设置有冷却涂料补喷量矩阵△m1冷却涂料补喷量矩阵△m1,设定△m1(△m11,△m12,△m13),其中,△m11表示冷却涂料第一补喷量,△m12表示冷却涂料第二补喷量,△m13冷却涂料第三补喷量,0<△m11<△m12<△m13;

在对所述涡轮叶片粗品进行喷涂时,所述中控模块将冷却性能测试指数S11与标准性能矩阵A0中的冷却性能标准指数S01进行比对:

若冷却性能测试指数S11不在冷却性能标准指数S01范围内,计算冷却性能差值△S=|冷却性能标准指数S01-冷却性能测试指数S11|,若冷却性能差值△S在冷却性能第一标准差值△S01范围内,控制补喷器,对需要补喷的区域补喷冷却涂料第一补喷量△m11;

若冷却性能差值△S在冷却性能第二标准差值△S02范围内,控制补喷器,对需要补喷的区域补喷冷却涂料第二补喷量△m12;

若冷却性能差值△S在冷却性能第三标准差值△S03范围内,控制补喷器,对需要补喷的区域补喷冷却涂料第三补喷量△m13;

若冷却性能测试指数S11在冷却性能标准指数S01范围内,则所述涡轮叶片成品符合预设条件,不需要进行补喷。

进一步地,所述性能测试装置还设置有耐高温隔热标准差值矩阵△Q0,设定△Q0(△Q01,△Q02,△Q03),其中,△Q01表示耐高温隔热第一标准差值,△Q02表示耐高温隔热第二标准差值,△Q03表示耐高温隔热第三标准差值,0<△Q01<△Q02<△Q03<100;

所述中控模块还设置有耐高温隔热涂料补喷量矩阵△m2,设定△m2(△m21,△m22,△m23),其中,△m21表示耐高温隔热涂料第一补喷量,△m22表示耐高温隔热涂料第二补喷量,△m23耐高温隔热涂料第三补喷量,0<△m21<△m22<△m23;

在对所述涡轮叶片粗品进行喷涂时,所述中控模块将耐高温隔热性能测试指数Q11与标准性能矩阵A0中的耐高温隔热性能标准指数Q01进行比对:

若耐高温隔热性能测试指数Q11不在耐高温隔热性能标准指数Q01范围内,计算冷却性能差值△Q=|耐高温隔热性能标准指数Q01-耐高温隔热性能测试指数Q11|,若耐高温隔热性能差值△Q在耐高温隔热第一标准差值△Q01范围内,控制补喷器,对需要补喷的区域补喷耐高温隔热涂料第一补喷量△m21;

若耐高温隔热性能差值△Q在耐高温隔热第二标准差值△Q02范围内,控制补喷器,对需要补喷的区域补喷耐高温隔热涂料第二补喷量△m22;

若耐高温隔热性能差值△Q在耐高温隔热第三标准差值△Q03范围内,控制补喷器,对需要补喷的区域补喷耐高温隔热涂料第三补喷量△m23;

若耐高温隔热性能测试指数Q11在耐高温隔热性能标准指数Q01范围内,则所述涡轮叶片成品符合预设条件,不需要进行补喷。

进一步地,所述性能测试装置还设置有耐腐蚀标准差值矩阵△R0,设定△R0(△R01,△R02,△R03),其中,△R01表示耐腐蚀第一标准差值,△R02表示耐腐蚀第二标准差值,△R03表示耐腐蚀第三标准差值,0<△R01<△R02<△R03<100;

所述中控模块还设置有防腐涂料补喷量矩阵△m3,设定△m3(△m31,△m32,△m33),其中,△m31表示防腐涂料第一补喷量,△m32表示防腐涂料第二补喷量,△m33表示防腐涂料第三补喷量,0<△m31<△m32<△m33;

在对所述涡轮叶片粗品进行喷涂时,所述中控模块将耐腐蚀性能测试指数R11与标准性能矩阵A0中的耐腐蚀性能标准指数R01进行比对:

若耐腐蚀性能测试指数R11不在耐腐蚀性能标准指数R01范围内,计算冷却性能差值△R=|耐腐蚀性能标准指数R01-耐腐蚀性能测试指数R11|,若耐腐蚀性能差值△R在耐腐蚀第一标准差值△R01范围内,控制补喷器,对需要补喷的区域补喷防腐涂料第一补喷量△m31;

若耐腐蚀性能差值△R在耐高温隔热第二标准差值△Q02范围内,控制补喷器,对需要补喷的区域补喷耐高温隔热涂料第二补喷量△m22;

若耐腐蚀性能差值△R在耐腐蚀第三标准差值△R03范围内,控制补喷器,对需要补喷的区域补喷防腐涂料第三补喷量△m33;

若耐腐蚀性能测试指数R11在耐腐蚀性能标准指数R01范围内,则所述涡轮叶片成品符合预设条件,不需要进行补喷。

进一步地,所述形成混合涂料时,利用性能检测装置对所述混合涂料的性能进行实时检测并根据检测的数据建立混合涂料性能矩阵A,设定A(S,Q,R),其中,S表示冷却性能指数,Q表示耐高温隔热性能指数,R表示耐腐蚀性能指数;

所述性能检测装置还设置有预设冷却性能指数矩阵S0,耐高温隔热性能指数矩阵Q0和预设耐腐蚀性能矩阵R0;对于所述预设冷却性能指数矩阵S0,设定S0(S1,S2,S3),其中,S1表示第一预设冷却性能指数,S2表示第二预设冷却性能指数,S3表示第三预设冷却性能指数,0<S1<S2<S3<100;对于所述预设耐高温隔热性能指数矩阵Q0,设定Q0(Q1,Q2,Q3),其中,Q1表示第一预设耐高温隔热性能指数,Q2表示第二预设耐高温隔热性能指数,Q3表示第三预设耐高温隔热性能指数,0<Q1<Q2<Q3<100;对于所述预设耐腐蚀性能矩阵R0,设定R0(R1,R2,R3),其中,R1表示第一预设耐腐蚀性能,R2表示第二预设耐腐蚀性能,R3表示第三预设耐腐蚀性能,0<R1<R2<R3<100;

所述中控模块还设置有冷却涂料增量矩阵△M1、耐高温隔热涂料增量矩阵△M2和防腐涂料增量矩阵△M3;对于所述冷却涂料增量矩阵△M1,设定△M1(△M11,△M12,△M13),其中,△M11表示冷却涂料第一增量,△M12表示冷却涂料第二增量,△M13表示冷却涂料第三增量,0<△M11<△M12<△M13;对于所述耐高温隔热涂料增量矩阵△M2,设定△M2(△M21,△M22,△M23),其中,△M21表示耐高温隔热涂料第一增量,△M22表示耐高温隔热涂料第二增量,△M23表示耐高温隔热涂料第三增量,0<△M21<△M22<△M23;对于所述防腐涂料增量矩阵△M3,设定△M3(△M31,△M32,△M33),其中,△M31表示防腐涂料第一增量,△M32表示防腐涂料第二增量,△M33表示防腐涂料第三增量,0<△M31<△M32<△M33;

在确定的某一时刻,若冷却性能指数S<第一预设冷却性能指数S1,打开第一控制阀,加入冷却涂料第一增量△M11;

若冷却性能指数S≥第一预设冷却性能指数S1,获取耐高温隔热性能指数Q的值,若耐高温隔热性能指数Q<第一预设耐高温隔热性能指数Q1,打开第二控制阀,加入耐高温隔热涂料第一增量△M21;

若耐高温隔热性能指数Q≥第一预设耐高温隔热性能指数Q1,获取耐腐蚀性能指数R的值,若耐腐蚀性能指数R<第一预设耐腐蚀性能R1,打开第三控制阀,加入防腐涂料第一增量△M31,若耐腐蚀性能指数R≥第一预设耐腐蚀性能R1,则所述混合涂料的性能符合预设条件。

进一步地,在确定的某一时刻,若冷却性能指数S<第二预设冷却性能指数S2,打开第一控制阀,加入冷却涂料第二增量△M12;

若冷却性能指数S≥第二预设冷却性能指数S2,获取耐高温隔热性能指数Q的值,若耐高温隔热性能指数Q<第二预设耐高温隔热性能指数Q2,打开第二控制阀,加入耐高温隔热涂料第二增量△M22;

若耐高温隔热性能指数Q≥第二预设耐高温隔热性能指数Q2,获取耐腐蚀性能指数R的值,若耐腐蚀性能指数R<第二预设耐腐蚀性能R2,打开第三控制阀,加入防腐涂料第二增量△M32,若耐腐蚀性能指数R≥第二预设耐腐蚀性能R2,则所述混合涂料的性能符合预设条件。

进一步地,在确定的某一时刻,若冷却性能指数S<第三预设耐腐蚀性能R3,打开第一控制阀,加入冷却涂料第三增量△M13;

若冷却性能指数S≥第三预设耐腐蚀性能R3,获取耐高温隔热性能指数Q的值,若耐高温隔热性能指数Q<第三预设耐高温隔热性能指数Q3,打开第二控制阀,加入耐高温隔热涂料第三增量△M23;

若耐高温隔热性能指数Q≥第三预设耐高温隔热性能指数Q3,获取耐腐蚀性能指数R的值,若耐腐蚀性能指数R<第三预设耐腐蚀性能R3,打开第三控制阀,加入防腐涂料第三增量△M33,若耐腐蚀性能指数R≥第三预设耐腐蚀性能R3,则所述混合涂料的性能符合预设条件。

进一步地,所述性能检测装置设置有检测周期T,每个周期开始时,提取一定的混合涂料倒入所述性能检测装置进行检测。

进一步地,所述获取涡轮叶片粗品的方法包括利用铸造工艺获取和利用焙烧工艺获取。

与现有技术相比,本发明的有益效果在于在喷涂装置运行过程中,第一加料口向喷涂装置加入冷却涂料,第二加料口向喷涂装置加入耐高温隔热涂料,第三加料口向喷涂装置加入防腐涂料,利用搅拌器混合均匀,形成混合涂料,在这个过程中,利用搅拌器上面的密度检测仪对混合涂料的密度进行实时检测,通过多点检测计算得到实时平均密度,利用气泡密度检测仪对混合涂料的气泡密度进行检测,将实时平均密度与预设平均密度进行比较,若实时平均密度不在预设平均密度区间范围内,控制调节阀调节转速,并获取此时的实时转速,若实时转速大于最大转速或小于最小转速,根据第一转速差值和第二转速差值,控制调节阀以调节搅拌时间,若实时平均密度在预设平均密度区间范围内,获取实时气泡密度的值,将实时气泡密度与预设气泡密度进行比较,若实时气泡密度大于预设气泡密度,根据气泡密度差值与预设气泡密度差值的比较结果,控制调节阀使转速变小,在调节的过程中,对转速进行实时监测,若实时转速小于最小转速,停止调节,静置以使实时气泡密度不超过预预设值,若实时气泡密度小于或等于预设气泡密度,控制调节阀调节转速,继续搅拌,直至实时平均密度在预设平均密度区间范围内,然后,获取涡轮叶片粗品,然后,利用所述喷涂装置向所述涡轮叶片喷涂混合涂料,烘干,形成涡轮叶片成品。从而能够通过调节阀控制搅拌轴的转速和搅拌时间,以使实时平均密度符合预设条件,通过调节搅拌轴的转速以使实时气泡密度符合预设条件,从而使涂料能够喷涂均匀,提高了喷涂后涡轮叶片的性能,节省了逐层喷涂的时间,提高了经济效益。

进一步地,涡轮叶片粗品根据其在工作中的受力情况的不同分为三个喷涂区,设置为第一喷涂区、第二喷涂区和第三喷涂区,每个喷涂区的喷涂方式和喷涂量有所不同,喷涂之后,根据性能测试装置对喷完之后的涡轮叶片成品进行测试,若发现测试结果不符合预设条件,利用补喷器对不符合预设条件的区域进行补喷,从而能够对喷涂过程进行控制,实时监测喷涂的效果,有效提高了涡轮叶片的性能,避免了批量返工的资源浪费,节省成本。

进一步地,性能检测装置对混合涂料的性能进行实时检测,设置有混合涂料性能矩阵A(S,Q,R),将性能指数与预设性能指数进行比较,若性能指数小于预设性能指数,打开第一控制阀、第二控制阀或第三控制阀,加入涂料增量,使涂料增量与混合涂料进行反应,提高混合涂料的性能,若性能指数大于或等于预设性能指数,则混合涂料的性能符合预设条件。从而能够通过调节第一控制阀,加入冷却涂料来提高混合涂料的冷却性能,通过调节第二控制阀,加入耐高温隔热涂料来提高混合涂料的耐高温隔热性能,通过调节第三控制阀,加入反腐涂料来提高混合涂料的防腐蚀性能,进而能够提高涡轮叶片的冷却性能、耐高温隔热性能和防腐蚀性能,延长了涡轮叶片的使用寿命。

进一步地,本发明中的涡轮叶片粗品根据其在工作中的受力情况的不同分为三个喷涂区,设置为第一喷涂区、第二喷涂区和第三喷涂区,每个喷涂区的喷涂方式和喷涂量有所不同,喷涂之后,根据性能测试装置对喷完之后的涡轮叶片成品进行测试,若发现测试结果不符合预设条件,利用补喷器对不符合预设条件的区域进行补喷,从而能够对喷涂过程进行控制,实时监测喷涂的效果,有效提高了涡轮叶片的性能,避免了批量返工的资源浪费,节省成本。

进一步地,本发明中的性能测试装置设置有性能测试矩阵A1(S11,Q11,R11),将测试所得的性能指数与标准性能指数进行比较,若不在标准性能指数范围内,计算性能差值,将性能差值与标准差值进行比较,确定需要补喷的涂料用量,利用补喷器对需要的补喷的区域进行补喷,若在标准性能指数范围内,则不需要进行补喷,从而能够精确控制涡轮叶片的性能,通过差量补喷的方式使其达到预设条件,提高了效率,节省了时间和成本。

进一步地,本发明中的性能指数与标准性能指数进行比较,若不在标准性能指数范围内,计算性能差值,将性能差值与标准差值进行比较,确定需要补喷的涂料用量,利用补喷器对需要的补喷的区域进行补喷,若在标准性能指数范围内,则不需要进行补喷,从而能够精确控制涡轮叶片的性能,通过差量补喷的方式使其达到预设条件,提高了效率,节省了时间和成本。

进一步地,本发明中的性能指数与标准性能指数进行比较,若不在标准性能指数范围内,计算性能差值,将性能差值与标准差值进行比较,确定需要补喷的涂料用量,利用补喷器对需要的补喷的区域进行补喷,若在标准性能指数范围内,则不需要进行补喷,从而能够精确控制涡轮叶片的性能,通过差量补喷的方式使其达到预设条件,提高了效率,节省了时间和成本。

进一步地,本发明中的性能检测装置对混合涂料的性能进行实时检测,设置有混合涂料性能矩阵A(S,Q,R),将性能指数与预设性能指数进行比较,若性能指数小于预设性能指数,打开第一控制阀、第二控制阀或第三控制阀,加入涂料增量,使涂料增量与混合涂料进行反应,提高混合涂料的性能,若性能指数大于或等于预设性能指数,则混合涂料的性能符合预设条件。从而能够通过调节第一控制阀,加入冷却涂料来提高混合涂料的冷却性能,通过调节第二控制阀,加入耐高温隔热涂料来提高混合涂料的耐高温隔热性能,通过调节第三控制阀,加入反腐涂料来提高混合涂料的防腐蚀性能,进而能够提高涡轮叶片的冷却性能、耐高温隔热性能和防腐蚀性能,延长了涡轮叶片的使用寿命。

进一步地,本发明通过调节第一控制阀,加入冷却涂料来提高混合涂料的冷却性能,通过调节第二控制阀,加入耐高温隔热涂料来提高混合涂料的耐高温隔热性能,通过调节第三控制阀,加入反腐涂料来提高混合涂料的防腐蚀性能,从而能够提高涡轮叶片的冷却性能、耐高温隔热性能和防腐蚀性能,延长了涡轮叶片的使用寿命。

进一步地,本发明通过调节第一控制阀,加入冷却涂料来提高混合涂料的冷却性能,通过调节第二控制阀,加入耐高温隔热涂料来提高混合涂料的耐高温隔热性能,通过调节第三控制阀,加入反腐涂料来提高混合涂料的防腐蚀性能,从而能够提高涡轮叶片的冷却性能、耐高温隔热性能和防腐蚀性能,延长了涡轮叶片的使用寿命。

附图说明

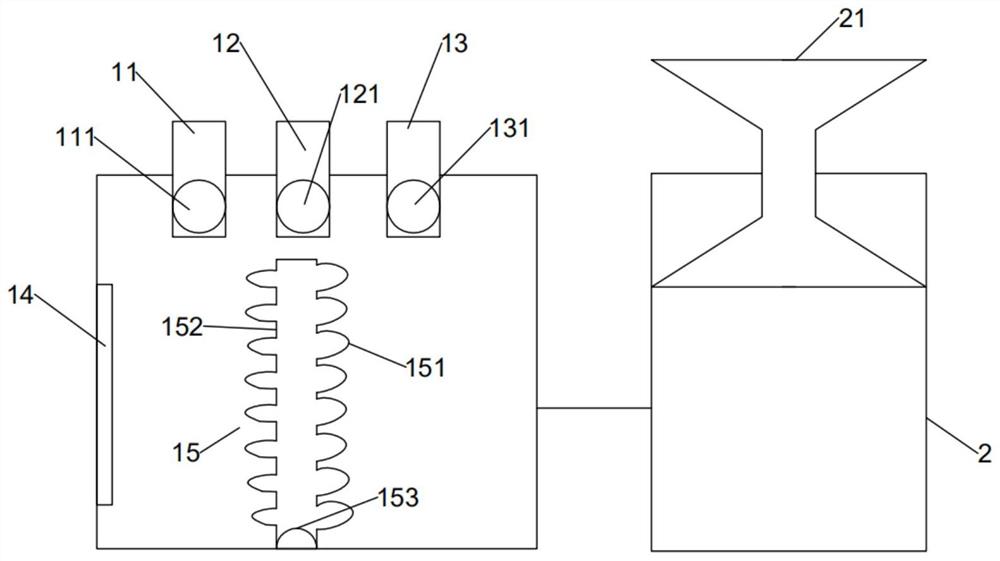

图1为本发明所述应用于燃气轮机上的优化涡轮叶片的装置的结构示意图;

图2为本发明所述应用于燃气轮机上的优化涡轮叶片的装置的涡轮叶片喷涂区示意图;

图中标记说明:1、喷涂装置;11、第一加料口;111、第一控制阀;12、第二加料口;121、第二控制阀;13、第三加料口;131、第三控制阀;14、气泡密度检测仪;15、搅拌器;151、搅拌桨;152、搅拌轴;153、调节阀;2、性能检测装置;21、补喷器;31、第一喷涂区;32、第二喷涂区;33、第三喷涂区。

具体实施方式

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

请参阅图1和图2所示,本发明提供一种应用于燃气轮机上的优化涡轮叶片的装置,包括:

喷涂装置1,用以喷涂涡轮叶片粗品;

性能测试装置,其与所述喷涂装置1连接,用以对混合涂料和涡轮叶片成品进行性能测试,其内设置有补喷器21,用以对不符合预设条件的涡轮叶片成品进行补喷;

中控模块(图中未画出),其与所述喷涂装置1连接,用以控制喷涂装置1喷涂涡轮叶片的过程;

所述喷涂装置1包括第一加料口11、第二加料口12、第三加料口13、第一控制阀111、第二控制阀121和第三控制阀131,第一加料口11、第二加料口12、第三加料口13、第一控制阀111、第二控制阀121和第三控制阀131均设置在喷涂装置1的顶部,第一加料口11与第一控制阀111连接,第二加料口12与第二控制阀121连接,第三加料口13与第三控制阀131连接,第一加料口11用以向喷涂装置1中加入冷却涂料,第二加料口12用以向喷涂装置1中加入耐高温隔热涂料,第三加料口13用以向喷涂装置1中加入防腐涂料,第一控制阀111用以控制第一加料口11开启/关闭,第二控制阀121用以控制第二加料口12开启/关闭;第三控制阀131用以控制第三加料口13开启/关闭;

所述喷涂装置1还包括搅拌器15和气泡密度检测仪14,搅拌器15和气泡密度检测仪14均设置在喷涂装置1内,气泡密度检测仪14用以对混合涂料的气泡密度进行实时检测,搅拌器15包括搅拌桨151、搅拌轴152和调节阀153,所述搅拌轴152分别与所述搅拌桨151和所述搅拌调节阀153连接,所述搅拌桨151用以进行搅拌,所述搅拌轴152用以承载所述搅拌桨151,所述调节阀153用以控制所述搅拌轴152的转速和搅拌时间;

在所述喷涂装置1运行过程中,首先,通过第一加料口11向所述喷涂装置1中加入冷却涂料,通过第二加料口12向所述喷涂装置1中加入耐高温隔热涂料,通过第三加料口13向所述喷涂装置1中加入防腐涂料,利用搅拌器15混合均匀,形成混合涂料,在这个过程中,利用气泡密度检测仪14对所述混合涂料的气泡密度进行实时检测并将测得的实时气泡密度记为α;其次,获取涡轮叶片粗品;最后,利用所述喷涂装置1向所述涡轮叶片粗品喷涂混合涂料,烘干,形成涡轮叶片成品;

中控模块设置有预设差值范围矩阵△V0、搅拌时间矩阵t和转速调节量矩阵△Q0;

对于所述预设差值范围矩阵△V0,设定△V0(△V01,△V02,△V03,△V04),其中,△V01表示第一预设差值范围,△V02表示第二预设差值范围,△V03表示第三预设差值范围,△V04表示第四预设差值范围,设定△V01=3,△V02=4,△V03=4,△V04=5;

对于所述搅拌时间矩阵t,设定t(t1,t2,t3,t4),其中,t1表示第一搅拌时间,t2表示第二搅拌时间,t3表示第三搅拌时间,t4表示第四搅拌时间,0<t1<t2<t3<t4;

对于所述转速调节量矩阵△Q0,设定△Q0(△Q01,△Q02,△Q03,…,△Q0n),其中△Q01表示转速第一调节量,△Q02表示转速第二调节量,△Q03表示转速第三调节量,△Q0n表示转速第n调节量,0<△Q01<△Q02<△Q03<…<△Q0n<100;

所述气泡密度检测仪14设置有预设气泡密度差值范围矩阵△α0,设定△α0(△α01,△α02,△α03,…,△α0n),其中,△α01表示第一预设气泡密度差值范围,△α02表示第二预设气泡密度差值范围,△α03表示第三预设气泡密度差值范围,△α0n表示第n预设气泡密度差值范围,0<△α01<△α02<△α03<…<△α0n;

所述搅拌器15设置有最大转速Vmax,最小转速Vmin,同时,所述实时气泡密度检测仪14设置有预设最大实时气泡密度αmax;

所述搅拌器15中搅拌桨151的搅拌轴152长度为L,在搅拌轴152上设置有密度检测仪,所述密度检测仪设置有预设平均密度区间ρ0,所述密度检测仪能够检测所述搅拌轴152上下方向不同位置的实时密度,其中设定最上端的第一密度检测点获取不同时刻的第一密度ρ1i,设定中间的第二密度检测点获取不同时刻的第二密度ρ2i,设定最下端的第三密度检测点获取不同时刻的第三密度ρ3i,所述形成混合涂料的密度矩阵ρ0(ρ1i,ρ2i,ρ3i),用以计算所述混合涂料的实时平均密度ρ,其计算公式如下;

当所述搅拌器15混合时,所述中控模块将实时平均密度ρ与预设平均密度区间ρ0进行比较:

若实时平均密度ρ不在预设平均密度区间ρ0范围内,控制调节阀153以使搅拌轴152的转速变大或变小并在调节完成时检测调节后的搅拌轴152的实时转速V,若V大于最大转速Vmax或小于最小转速Vmin,计算此时的第一转速差值△V1,△V1=V-Vmax,或,第二转速差值△V11,△V11=Vmin-V,控制调节阀153以使搅拌轴152的转速对应为最大转速Vmax或最小转速Vmin并在调节完成后将第一转速差值△V1或第二转速差值△V11分别与所述预设差值范围矩阵△V0中的各预设差值范围进行匹配:

若第一转速差值△V1或第二转速差值△V11在第一预设差值范围△V01内,控制调节阀153以使搅拌轴152的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第一搅拌时间t1,若第一转速差值△V1或第二转速差值△V11在第二预设差值范围△V02内,控制调节阀153以使搅拌轴152的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第二搅拌时间t2,若第一转速差值△V1或第二转速差值△V11在第三预设差值范围△V03内,控制调节阀153以使搅拌轴152的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第三搅拌时间t3,若第一转速差值△V1或第二转速差值△V11在第四预设差值范围△V04内,控制调节阀153以使搅拌轴152的转速对应为最大转速Vmax或最小转速Vmin,搅拌时间为第四搅拌时间t4;

若最小转速Vmin≤实时转速V≤最大转速Vmax,获取实时气泡密度α的值,若实时气泡密度α>预设最大气泡密度αmax,获取此时的气泡密度差值△β的值,将气泡密度差值与预设气泡密度差值范围进行比较,控制调节阀153以使搅拌轴152的转速变小,在调节过程中,若实时转速V小于最小转速Vmin,此时停止调节转速,静置以使实时气泡密度α不超过预设最大气泡密度αmax;

若实时气泡密度α≤预设最大气泡密度αmax,控制调节阀153以使搅拌轴152的转速变大或变小,继续搅拌,直至实时平均密度ρ在预设平均密度区间ρ0范围内;

所述气泡密度差值△α的计算公式为:

Δα=α-αmax

其中,α表示实时气泡密度,αmax表示预设最大气泡密度;

计算完成时,所述中控模块将气泡密度差值△α与预设气泡密度差值范围矩阵△α0中的参数进行比较,

在确定的某一时刻,若气泡密度差值△α在第一预设气泡密度差值范围△α01内,控制调节阀153以使搅拌轴152调小转速第一调节量△Q01,若气泡密度差值△α在第二预设气泡密度差值范围△α02内,控制调节阀153以使搅拌轴152调小转速第二调节量△Q02,若气泡密度差值△α在第三预设气泡密度差值范围△α03内,控制调节阀153以使搅拌轴152调小转速第三调节量△Q03,若气泡密度差值△α在第n预设气泡密度差值范围△α0n内,控制调节阀153以使搅拌轴152调小转速第n调节量△Q0n。

本发明实施例中的第一加料口11向喷涂装置1加入冷却涂料,第二加料口12向喷涂装置1加入耐高温隔热涂料,第三加料口13向喷涂装置1加入防腐涂料,利用搅拌器15混合均匀,形成混合涂料,在这个过程中,利用搅拌器15上面的密度检测仪对混合涂料的密度进行实时检测,通过多点检测计算得到实时平均密度,利用气泡密度检测仪14对混合涂料的气泡密度进行检测,将实时平均密度与预设平均密度进行比较,若实时平均密度不在预设平均密度区间范围内,控制调节阀153调节转速,并获取此时的实时转速,若实时转速大于最大转速或小于最小转速,根据第一转速差值和第二转速差值,控制调节阀153以调节搅拌时间,若实时平均密度在预设平均密度区间范围内,获取实时气泡密度的值,将实时气泡密度与预设气泡密度进行比较,若实时气泡密度大于预设气泡密度,根据气泡密度差值与预设气泡密度差值的比较结果,控制调节阀153使转速变小,在调节的过程中,对转速进行实时监测,若实时转速小于最小转速,停止调节,静置以使实时气泡密度不超过预预设值,若实时气泡密度小于或等于预设气泡密度,控制调节阀153调节转速,继续搅拌,直至实时平均密度在预设平均密度区间范围内,然后,获取涡轮叶片粗品,然后,利用所述喷涂装置1向所述涡轮叶片喷涂混合涂料,烘干,形成涡轮叶片成品。从而能够通过调节阀153控制搅拌轴152的转速和搅拌时间,以使实时平均密度符合预设条件,通过调节搅拌轴152的转速以使实时气泡密度符合预设条件,从而使涂料能够喷涂均匀,提高了喷涂后涡轮叶片的性能,节省了逐层喷涂的时间,提高了经济效益。

具体而言,所述形成涡轮叶片成品后,利用性能测试装置对所述涡轮叶片成品进行性能测试;

在对所述涡轮叶片粗品进行喷涂时,根据其在工作时的受力情况设置第一喷涂区31、第二喷涂区32和第三喷涂区33,所述喷涂装置1按照对应的预设喷涂方式和预设喷涂量依次对所述第一喷涂区31、所述第二喷涂区32和所述第三喷涂区33进行喷涂;

所述性能测试装置通过测试,发现所述涡轮叶片不符合预设条件时,根据性能指数与预设性能指数的差值,利用补喷器21对所述第一喷涂区31、所述第二喷涂区32或所述第三喷涂区33进行涂料补喷。

本发明实施例中的涡轮叶片粗品根据其在工作中的受力情况的不同分为三个喷涂区,设置为第一喷涂区31、第二喷涂区32和第三喷涂区33,每个喷涂区的喷涂方式和喷涂量有所不同,喷涂之后,根据性能测试装置对喷完之后的涡轮叶片成品进行测试,若发现测试结果不符合预设条件,利用补喷器21对不符合预设条件的区域进行补喷,从而能够对喷涂过程进行控制,实时监测喷涂的效果,有效提高了涡轮叶片的性能,避免了批量返工的资源浪费,节省成本。

具体而言,所述性能测试装置设置有性能测试矩阵A1、标准性能矩阵A0和冷却性能标准差值矩阵△S0;对于所述性能测试矩阵A1,设定A1(S11,Q11,R11),其中,S11表示冷却性能测试指数,Q11表示耐高温隔热性能测试指数,R11表示耐腐蚀性能测试指数;对于所述标准性能矩阵A0,设定A0(S01,Q01,R01),其中,S01表示冷却性能标准指数,Q01表示耐高温隔热性能标准指数,R01表示耐腐蚀性能标准指数;对于所述冷却性能标准差值矩阵△S0,设定△S0(△S01,△S02,△S03),其中△S01表示冷却性能第一标准差值,△S02表示冷却性能第二标准差值,△S03表示冷却性能第三标准差值,0<△S01<△S02<△S03<100;

所述中控模块还设置有冷却涂料补喷量矩阵△m1冷却涂料补喷量矩阵△m1,设定△m1(△m11,△m12,△m13),其中,△m11表示冷却涂料第一补喷量,△m12表示冷却涂料第二补喷量,△m13冷却涂料第三补喷量,0<△m11<△m12<△m13;

在对所述涡轮叶片粗品进行喷涂时,所述中控模块将冷却性能测试指数S11与标准性能矩阵A0中的冷却性能标准指数S01进行比对:

若冷却性能测试指数S11不在冷却性能标准指数S01范围内,计算冷却性能差值△S=|冷却性能标准指数S01-冷却性能测试指数S11|,若冷却性能差值△S在冷却性能第一标准差值△S01范围内,控制补喷器21,对需要补喷的区域补喷冷却涂料第一补喷量△m11;

若冷却性能差值△S在冷却性能第二标准差值△S02范围内,控制补喷器21,对需要补喷的区域补喷冷却涂料第二补喷量△m12;

若冷却性能差值△S在冷却性能第三标准差值△S03范围内,控制补喷器21,对需要补喷的区域补喷冷却涂料第三补喷量△m13;

若冷却性能测试指数S11在冷却性能标准指数S01范围内,则所述涡轮叶片成品符合预设条件,不需要进行补喷。

本发明实施例中的性能测试装置设置有性能测试矩阵A1(S11,Q11,R11),将测试所得的性能指数与标准性能指数进行比较,若不在标准性能指数范围内,计算性能差值,将性能差值与标准差值进行比较,确定需要补喷的涂料用量,利用补喷器21对需要的补喷的区域进行补喷,若在标准性能指数范围内,则不需要进行补喷,从而能够精确控制涡轮叶片的性能,通过差量补喷的方式使其达到预设条件,提高了效率,节省了时间和成本。

具体而言,所述性能测试装置还设置有耐高温隔热标准差值矩阵△Q0,设定△Q0(△Q01,△Q02,△Q03),其中,△Q01表示耐高温隔热第一标准差值,△Q02表示耐高温隔热第二标准差值,△Q03表示耐高温隔热第三标准差值,0<△Q01<△Q02<△Q03<100;

所述中控模块还设置有耐高温隔热涂料补喷量矩阵△m2,设定△m2(△m21,△m22,△m23),其中,△m21表示耐高温隔热涂料第一补喷量,△m22表示耐高温隔热涂料第二补喷量,△m23耐高温隔热涂料第三补喷量,0<△m21<△m22<△m23;

在对所述涡轮叶片粗品进行喷涂时,所述中控模块将耐高温隔热性能测试指数Q11与标准性能矩阵A0中的耐高温隔热性能标准指数Q01进行比对:

若耐高温隔热性能测试指数Q11不在耐高温隔热性能标准指数Q01范围内,计算冷却性能差值△Q=|耐高温隔热性能标准指数Q01-耐高温隔热性能测试指数Q11|,若耐高温隔热性能差值△Q在耐高温隔热第一标准差值△Q01范围内,控制补喷器21,对需要补喷的区域补喷耐高温隔热涂料第一补喷量△m21;

若耐高温隔热性能差值△Q在耐高温隔热第二标准差值△Q02范围内,控制补喷器21,对需要补喷的区域补喷耐高温隔热涂料第二补喷量△m22;

若耐高温隔热性能差值△Q在耐高温隔热第三标准差值△Q03范围内,控制补喷器21,对需要补喷的区域补喷耐高温隔热涂料第三补喷量△m23;

若耐高温隔热性能测试指数Q11在耐高温隔热性能标准指数Q01范围内,则所述涡轮叶片成品符合预设条件,不需要进行补喷。

本发明实施例中的性能指数与标准性能指数进行比较,若不在标准性能指数范围内,计算性能差值,将性能差值与标准差值进行比较,确定需要补喷的涂料用量,利用补喷器21对需要的补喷的区域进行补喷,若在标准性能指数范围内,则不需要进行补喷,从而能够精确控制涡轮叶片的性能,通过差量补喷的方式使其达到预设条件,提高了效率,节省了时间和成本。

具体而言,所述性能测试装置还设置有耐腐蚀标准差值矩阵△R0,设定△R0(△R01,△R02,△R03),其中,△R01表示耐腐蚀第一标准差值,△R02表示耐腐蚀第二标准差值,△R03表示耐腐蚀第三标准差值,0<△R01<△R02<△R03<100;

所述中控模块还设置有防腐涂料补喷量矩阵△m3,设定△m3(△m31,△m32,△m33),其中,△m31表示防腐涂料第一补喷量,△m32表示防腐涂料第二补喷量,△m33表示防腐涂料第三补喷量,0<△m31<△m32<△m33;

在对所述涡轮叶片粗品进行喷涂时,所述中控模块将耐腐蚀性能测试指数R11与标准性能矩阵A0中的耐腐蚀性能标准指数R01进行比对:

若耐腐蚀性能测试指数R11不在耐腐蚀性能标准指数R01范围内,计算冷却性能差值△R=|耐腐蚀性能标准指数R01-耐腐蚀性能测试指数R11|,若耐腐蚀性能差值△R在耐腐蚀第一标准差值△R01范围内,控制补喷器21,对需要补喷的区域补喷防腐涂料第一补喷量△m31;

若耐腐蚀性能差值△R在耐高温隔热第二标准差值△Q02范围内,控制补喷器21,对需要补喷的区域补喷耐高温隔热涂料第二补喷量△m22;

若耐腐蚀性能差值△R在耐腐蚀第三标准差值△R03范围内,控制补喷器21,对需要补喷的区域补喷防腐涂料第三补喷量△m33;

若耐腐蚀性能测试指数R11在耐腐蚀性能标准指数R01范围内,则所述涡轮叶片成品符合预设条件,不需要进行补喷。

本发明实施例中的性能指数与标准性能指数进行比较,若不在标准性能指数范围内,计算性能差值,将性能差值与标准差值进行比较,确定需要补喷的涂料用量,利用补喷器21对需要的补喷的区域进行补喷,若在标准性能指数范围内,则不需要进行补喷,从而能够精确控制涡轮叶片的性能,通过差量补喷的方式使其达到预设条件,提高了效率,节省了时间和成本。

具体而言,所述形成混合涂料时,利用性能检测装置2对所述混合涂料的性能进行实时检测并根据检测的数据建立混合涂料性能矩阵A,设定A(S,Q,R),其中,S表示冷却性能指数,Q表示耐高温隔热性能指数,R表示耐腐蚀性能指数;

所述性能检测装置2还设置有预设冷却性能指数矩阵S0,耐高温隔热性能指数矩阵Q0和预设耐腐蚀性能矩阵R0;对于所述预设冷却性能指数矩阵S0,设定S0(S1,S2,S3),其中,S1表示第一预设冷却性能指数,S2表示第二预设冷却性能指数,S3表示第三预设冷却性能指数,0<S1<S2<S3<100;对于所述预设耐高温隔热性能指数矩阵Q0,设定Q0(Q1,Q2,Q3),其中,Q1表示第一预设耐高温隔热性能指数,Q2表示第二预设耐高温隔热性能指数,Q3表示第三预设耐高温隔热性能指数,0<Q1<Q2<Q3<100;对于所述预设耐腐蚀性能矩阵R0,设定R0(R1,R2,R3),其中,R1表示第一预设耐腐蚀性能,R2表示第二预设耐腐蚀性能,R3表示第三预设耐腐蚀性能,0<R1<R2<R3<100;

所述中控模块还设置有冷却涂料增量矩阵△M1、耐高温隔热涂料增量矩阵△M2和防腐涂料增量矩阵△M3;对于所述冷却涂料增量矩阵△M1,设定△M1(△M11,△M12,△M13),其中,△M11表示冷却涂料第一增量,△M12表示冷却涂料第二增量,△M13表示冷却涂料第三增量,0<△M11<△M12<△M13;对于所述耐高温隔热涂料增量矩阵△M2,设定△M2(△M21,△M22,△M23),其中,△M21表示耐高温隔热涂料第一增量,△M22表示耐高温隔热涂料第二增量,△M23表示耐高温隔热涂料第三增量,0<△M21<△M22<△M23;对于所述防腐涂料增量矩阵△M3,设定△M3(△M31,△M32,△M33),其中,△M31表示防腐涂料第一增量,△M32表示防腐涂料第二增量,△M33表示防腐涂料第三增量,0<△M31<△M32<△M33;

在确定的某一时刻,若冷却性能指数S<第一预设冷却性能指数S1,打开第一控制阀111,加入冷却涂料第一增量△M11;

若冷却性能指数S≥第一预设冷却性能指数S1,获取耐高温隔热性能指数Q的值,若耐高温隔热性能指数Q<第一预设耐高温隔热性能指数Q1,打开第二控制阀121,加入耐高温隔热涂料第一增量△M21;

若耐高温隔热性能指数Q≥第一预设耐高温隔热性能指数Q1,获取耐腐蚀性能指数R的值,若耐腐蚀性能指数R<第一预设耐腐蚀性能R1,打开第三控制阀131,加入防腐涂料第一增量△M31,若耐腐蚀性能指数R≥第一预设耐腐蚀性能R1,则所述混合涂料的性能符合预设条件。

本发明实施例中的性能检测装置2对混合涂料的性能进行实时检测,设置有混合涂料性能矩阵A(S,Q,R),将性能指数与预设性能指数进行比较,若性能指数小于预设性能指数,打开第一控制阀111、第二控制阀121或第三控制阀131,加入涂料增量,使涂料增量与混合涂料进行反应,提高混合涂料的性能,若性能指数大于或等于预设性能指数,则混合涂料的性能符合预设条件。从而能够通过调节第一控制阀111,加入冷却涂料来提高混合涂料的冷却性能,通过调节第二控制阀121,加入耐高温隔热涂料来提高混合涂料的耐高温隔热性能,通过调节第三控制阀131,加入反腐涂料来提高混合涂料的防腐蚀性能,进而能够提高涡轮叶片的冷却性能、耐高温隔热性能和防腐蚀性能,延长了涡轮叶片的使用寿命。

具体而言,在确定的某一时刻,若冷却性能指数S<第二预设冷却性能指数S2,打开第一控制阀111,加入冷却涂料第二增量△M12;

若冷却性能指数S≥第二预设冷却性能指数S2,获取耐高温隔热性能指数Q的值,若耐高温隔热性能指数Q<第二预设耐高温隔热性能指数Q2,打开第二控制阀121,加入耐高温隔热涂料第二增量△M22;

若耐高温隔热性能指数Q≥第二预设耐高温隔热性能指数Q2,获取耐腐蚀性能指数R的值,若耐腐蚀性能指数R<第二预设耐腐蚀性能R2,打开第三控制阀131,加入防腐涂料第二增量△M32,若耐腐蚀性能指数R≥第二预设耐腐蚀性能R2,则所述混合涂料的性能符合预设条件。

本发明实施例通过调节第一控制阀111,加入冷却涂料来提高混合涂料的冷却性能,通过调节第二控制阀121,加入耐高温隔热涂料来提高混合涂料的耐高温隔热性能,通过调节第三控制阀131,加入反腐涂料来提高混合涂料的防腐蚀性能,从而能够提高涡轮叶片的冷却性能、耐高温隔热性能和防腐蚀性能,延长了涡轮叶片的使用寿命。

具体而言,在确定的某一时刻,若冷却性能指数S<第三预设耐腐蚀性能R3,打开第一控制阀111,加入冷却涂料第三增量△M13;

若冷却性能指数S≥第三预设耐腐蚀性能R3,获取耐高温隔热性能指数Q的值,若耐高温隔热性能指数Q<第三预设耐高温隔热性能指数Q3,打开第二控制阀121,加入耐高温隔热涂料第三增量△M23;

若耐高温隔热性能指数Q≥第三预设耐高温隔热性能指数Q3,获取耐腐蚀性能指数R的值,若耐腐蚀性能指数R<第三预设耐腐蚀性能R3,打开第三控制阀131,加入防腐涂料第三增量△M33,若耐腐蚀性能指数R≥第三预设耐腐蚀性能R3,则所述混合涂料的性能符合预设条件。

本发明实施例通过调节第一控制阀111,加入冷却涂料来提高混合涂料的冷却性能,通过调节第二控制阀121,加入耐高温隔热涂料来提高混合涂料的耐高温隔热性能,通过调节第三控制阀131,加入反腐涂料来提高混合涂料的防腐蚀性能,从而能够提高涡轮叶片的冷却性能、耐高温隔热性能和防腐蚀性能,延长了涡轮叶片的使用寿命。

具体而言,所述性能检测装置2设置有检测周期T,每个周期开始时,提取一定的混合涂料倒入所述性能检测装置2进行检测。从而能够精确控制混合涂料的各项性能,使混合涂料的各项性能能够达到预设条件。

具体而言,所述获取涡轮叶片粗品的方法包括利用铸造工艺获取和利用焙烧工艺获取。所述铸造工艺和焙烧工艺获取涡轮叶片粗品不需要精确控制涡轮叶片的各项性能,能够快速获取,节省了使用复杂工艺获取涡轮叶片粗品的时间。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种应用于燃气轮机上的优化涡轮叶片的装置

- 燃气轮机涡轮叶片内窥用密封装置及涡轮叶片检测方法