一种基于调控界面微纳米气泡的浮选调浆装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于矿物加工技术领域,具体涉及一种基于调控界面微纳米气泡的浮选调浆装置。

背景技术

矿产资源是人类社会进步和国家经济发展的重要物质基础,在未来很长一段时间内仍是能源与工业原料的主要来源。矿物加工是矿产资源利用的重要环节。浮选作为应用最广泛矿物分离方法,年处理矿石量在20亿吨以上。随着矿产资源的不断开发利用,易选矿物资源逐渐枯竭,矿物资源特点趋于“贫、细、杂”,浮选过程也遇到诸多问题。微纳米气泡由于其较长的存在时间和较好的“桥梁作用”在浮选过程中已得到广泛应用。界面微纳米气泡相较于普通微纳米气泡拥有更好的选择性和可控性,其会优先在矿物疏水粗糙表面成核并生长,并且可以控制其生长。

目前,诸多学者从浮选药剂,溶液性质以及工艺设备等方面对浮选进行了大量研究,但浮选前的调浆环节并未引起足够的重视,界面微纳米气泡的应用也鲜有报道。矿浆预处理拥有包括选择性提高矿物表面疏水性,提高矿物与浮选气泡的黏附效率,降低浮选药剂用量,减少环境污染等作用。预处理后矿浆拥有更好的浮选效果,是浮选前必不可少的环节。因此,给出一种基于调控界面微纳米气泡选择性改性矿物表面性质的调浆装置,对有效提高矿物浮选效率、降低药剂用量以及减少环境污染都具有深远的意义。

发明内容

针对上述问题,本发明的目的在于提供一种基于调控界面微纳米气泡的浮选调浆装置,本发明所述浮选调浆装置中的微界面微纳米气泡控制器的各段管径、长度及矿浆流速等都是基于本发明给出的微纳米气泡的生长模型,根据实际情况选择最佳参数,从而实现矿物界面疏水性差异最优化,并使得微细粒矿物疏水团聚,达到提高浮选分离效率及降低药剂用量的目的。

本发明的目的通过以下技术方案得到:

一种基于调控界面微纳米气泡的浮选调浆装置,包括搅拌机构、驱动机构及界面微纳米气泡控制器,所述界面微纳米气泡控制器包括第一管体和第二管体,所述第一管体一端与所述搅拌机构的出料端连接、另一端与所述第二管体连通,且所述第二管体的内径小于所述第一管体的内径;所述驱动机构用于驱动搅拌机构内物料依次进入第一管体和第二管体。

优选的,所述界面微纳米气泡控制器还包括第三管体,所述第三管体与所述第二管体的出料端同轴连接且所述第三管体的内径大于所述第二管体的内径。

优选的,所述界面微纳米气泡控制器还包括设置于所述第一管体和所述第二管体之间并用于连通所述第一管体和所述第二管体的第一连接管体,所述第一连接管体的内径由其相对第一管体一端至其另一端逐渐缩小。

优选的,所述第一连接管体较大端内径与所述第一管体内径相同设置。

优选的,所述界面微纳米气泡控制器还包括设置于所述第二管体和所述第三管体之间的第二连接管体,所述第二连接管体的内径由其相对第二管体一端至其另一端逐渐增大。

优选的,所述第二连接管体较小端内径与所述第二管体的内径相同设置。

优选的,所述第一管体和所述第三管体的长度均为0.1~2m,所述第一连接管体和所述第二连接管体的长度均为0.5~1m;所述第一管体和所述第二管体的内径之比为1:0.25~0.6,所述第二管的体内径为0.01~0.3m。

优选的,所述搅拌机构、所述第一管体、所述第一连接管体、所述第二管体、所述第二连接管体和所述第三管体依次可拆卸连接。

优选的,所述驱动机构设置于所述搅拌机构与第一管体之间或所述第三管体的出料端。

与现有技术相比,本发明具有以下的有益效果和进步:

(1)本发明相对于现有技术,提出了界面微纳米气泡控制器,通过控制微纳米气泡来产生不同的微纳米气泡进行调浆。本发明一方面通过设置界面微纳米气泡控制器以使得矿浆中矿物表面形成界面微纳米气泡,具有高选择性、可调控性、桥联性及能耗低等特点,可改变矿物表面疏水性或使得微细粒矿物疏水团聚,从而提高矿物浮选的效率并降低药剂用量;

(2)由于本发明中的界面微纳米气泡是由溶解气扩散生成的空气气泡,其降压范围在常压到蒸汽压之间,所需矿浆流速相对于降压范围低于蒸汽压的常见空化气泡的流速较低,因此不容易发生空蚀现象,对设备造成损坏。

(3)界面微纳米气泡控制器根据实际现场工艺及场地可设计为环绕搅拌桶式安装,或者独立以螺旋状安装在搅拌桶和浮选槽或浮选机之间。两种安装方式均可拆卸以便于维修和更换,可根据矿物性质差异导致所需降压幅度和时间不同而改变管径和长度,用以应用于不同矿物的浮选调浆。

附图说明

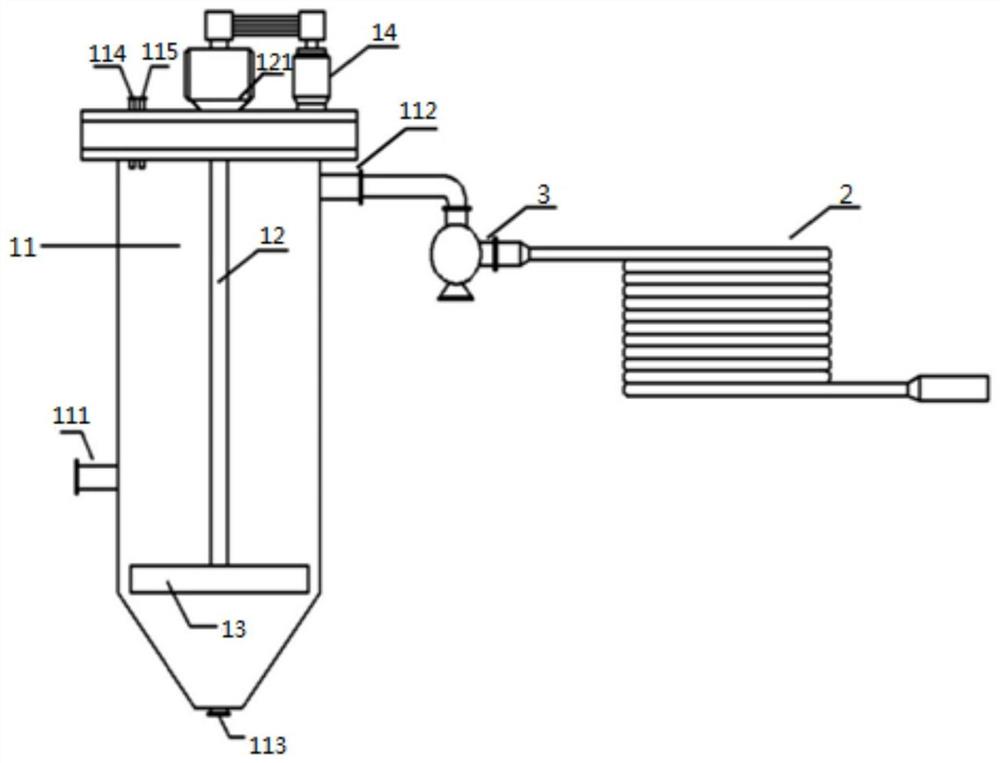

图1为本发明提供的一种基于调控界面微纳米气泡的浮选调浆装置工作时的一种实施方式的结构示意图。

图2为本发明提供的一种基于调控界面微纳米气泡的浮选调浆装置工作时的另一种实施方式的结构示意图。

图3为本发明所述界面微纳米气泡控制器的结构示意图。

图4为矿浆调浆-浮选原则流程图。

图5为现有的常规搅拌装置的结构示意图。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

如图1~3所示,本实施例提供一种基于调控界面微纳米气泡的浮选调浆装置,其包括搅拌机构1、驱动机构3及界面微纳米气泡控制器2,搅拌机构1主要用于搅拌矿浆,以使得矿浆内各物料均匀混合,驱动机构3用于驱动搅拌机构1搅拌完成的矿浆进入界面微纳米气泡控制器2,矿浆进入界面微纳米气泡控制器2后,界面微纳米气泡控制器2可使得矿浆中矿物表明形成界面微纳米气泡,形成的界面微纳米气泡可改性矿物表面性质或使得微细粒矿物疏水团聚,从而提高矿物浮选的效率并降低药剂用量。

本实施例的搅拌机构1可采用现有的常规搅拌设备,其中,本实施例优选采用如下方式:所述搅拌机构1包括矿浆搅拌桶11、传动轴12、叶轮13、动力源14,所述矿浆搅拌桶11的上部为圆柱体状、下部为漏斗状结构,所述搅拌桶1的下部设置有进矿口111、上部设置有出矿口112;所述漏斗状结构的下端设置有意外排料口113,所述意外排料口113用于设备检修或出现故障时将矿浆搅拌桶11中的矿浆全部排出;所述矿浆搅拌桶11的上端设置有加药口114和补加水口115,用于在调浆过程中加药品和水。传动轴12一端设在所述搅拌桶11内并与叶轮13连接,传动轴12另一端穿过矿浆搅拌桶11并与动力源14连接,所述动力源14优选为电机,电机通过皮带带动传动轴12。传动轴12的顶端设置有轴承体121,轴承体121的作用是保证传动轴12转动稳定。

本实施例所述界面微纳米气泡控制器2包括第一管体21和第二管体23,所述第一管体一端与所述搅拌机构的出料端连接、另一端与所述第二管体连通,而驱动机构3则驱动矿浆由搅拌机构1内依次进入第一管体21和第二管体23。其中,本实施例所述第一管体21的内径大于第二管体23的内径,其通过第二管体23内径的变化,使得当矿浆由第一管体21流入第二管体23内时,矿浆的流速增大,对应的,矿浆流入第二管体23后矿浆内会突然降压,而矿浆内溶解气在降压作用下扩散并在矿物表面形成界面微纳米气泡。

由于第二管体23的流速较高,而为了降低其流速并便于收容,本实施例所述界面微纳米气泡控制器2还包括一第三管体25,所述第三管体25与所述第二管体23的出料端同轴连接,且所述第三管体5的内径大于所述第二管体的内径,故当矿浆由第二管体23流入第三管体25后,矿浆的流速会降低,其可降低矿浆的冲击力,便于后续收容装置与矿浆的收集、存储。其中,在具体设置时,一般优选将所述第一管体21内径设置与第三管体25的内径大致相同,以保证界面微纳米气泡控制器2的大致对称。需要说明的是,本实施例也可将第一管体21和第三管体25的内径设置为不同,例如,第三管体25的内径大于第一管体21的内径,本实施例并不对其限定。

而为了便于矿浆在第一管体21、第二管体23及第三管体25之间的顺利流动,降低因第一管体21、第二管体23及第三管体25内径的不同而产生的阻力,本实施例界面微纳米气泡控制器2还包括设置于所述第一管体21和所述第二管体23之间并用于连通所述第一管体21和所述第二管体23的第一连接管体22,以及设置于所述第二管体23和所述第三管体25之间并用于连通所述第二管体23和所述第三管体25的第二连接管体24;其中,所述第一连接管体22的内径由其相对第一管体21一端至其另一端逐渐缩小,所述第二连接管体24的内径由其相对第二管体23一端至其另一端逐渐增大,本实施例通过第一连接管体22和第二连接管体24内径的逐渐变化以实现矿浆在第一管体21和第二管体23之间及第二管体23和第三管体25之间的顺利流动,以降低内径的突变而导致流动阻力过大的问题。更为优选的,本实施例第一连接管体22较大端内径与所述第一管体21内径相同、较小端内径与所述第二管体23内径相同,第二连接管体24较小端内径与所述第二管体23内径相同、较大端内径与所述第三管体25内径相同,其可实现第一管体21、第二管体23及第三管体25之间内径的平滑过渡,最大化降低矿浆流动的阻力,提高矿浆流动都稳定性。

本实施例所述第二管体23能够采用直管的方式放置,优选的也能采用盘管的方式放置(减小位置占有),而本发明实施例就是采用盘管结构,参见图2;更加优选的,所述第二管体23缠绕于矿浆搅拌桶11上则进一步减少了整体设备的空间占有率,参见图1。

所述第一管体21一端与所述搅拌机构的出矿口11可拆卸连接、另一端依次与所述第一连接管体22、第二管体23、第二连接管体24和第三管体25可拆卸连通,可拆卸的连接方式便于第一管体21和第二管体23的更换,以调整第二管体23内的流速,控制界面微纳米气泡的大小和接触角。

所述驱动机构3用于驱动搅拌机构内物料依次进入所述第一管体21、所述第一连接管体22、第二管体23、第二连接管体24和第三管体25,所述驱动结构为泵,该泵设置于所述搅拌机构与第一管体21之间,参见图1~2;除此之外,所述泵也能设置在所述第三管体25的出料端,以负压(抽)的方式实现物料的输送。

参见图4,图4为矿浆调浆-浮选原则流程图,从图4中可以得出,将待浮选的矿石制备成矿浆,添加pH调整剂、抑制剂、捕收剂和起泡剂后一起加入到本发明所述的浮选调浆装置中,矿浆经过界面微纳米气泡控制器2后进入浮选槽(或浮选机)中进行浮选,得到目标矿物。

参见图5,图5为现有的常规搅拌装置的结构示意图,包括桶体41、出矿口412、进矿口411、传动轴42、轴承体421、叶轮43、电机44、和皮带441。进矿口411位于桶体41的下部,出矿口412位于桶体41的上部,传动轴42进去所述桶体41内的一端设置有叶轮43,电机44通过皮带441为传动轴42提供动力,桶体41上端设置有轴承体421,传动轴42穿过轴承体421中部,轴承体421使得传动轴42运行平稳。叶轮43用于搅拌桶体41内的矿浆;经搅拌后的矿浆经过出矿口412后进入浮选槽(或浮选机)中进行浮选,得到目标矿物。

参见图1~2,本发明所述一种基于调控界面微纳米气泡的浮选调浆装置的工作过程为:矿浆通入进矿口111进入到矿浆搅拌桶11中,启动电机14,电机14通过皮带带动传动轴12,传动轴12带动叶轮13转动,对矿浆进行搅拌,传动轴12的顶端设置的轴承体121能保证传动轴12转动稳定,同时,矿浆搅拌桶11的上端设置有加药口114和补加水口115,用于添加药剂和水;搅拌后的矿浆从出矿口112流入到泵3中,泵3的出口端与所述界面微纳米气泡控制器2连接,矿浆依次经过界面微纳米气泡控制器2中的第一管体21、第一连接管体22、第二管体23、第二连接管体24和第三管体25后进入浮选槽(或浮选机)中进行浮选,由于所述第二管体23的内径小于所述第一管体21的管径,因此矿浆流经所述第二管体23时流速增加,以形成负压,进一步使所述第二管体23内因压力骤降而选择性在矿物表面产生大量由溶解气扩散导致的界面微纳米气泡,该微纳米气泡优先于疏水性较好的矿物表面产生,从而达到选择性改变矿物表面疏水性的作用,以提高目的矿物和浮选气泡的黏附效率,并促进微细粒矿物疏水团聚。解决了浮选气泡泡黏附效率低和药剂用量大的问题。

以下结合具体实施例,进一步对本发明进行详细说明。

采用本发明所述的浮选调浆装置,其产生的界面微纳米气泡的尺寸为0.1~500μm。压力骤降下不同矿物表面产生界面微纳米气泡的尺寸和接触角随时间的变化可通过专利CN202010019381.3记载的装置和方法进行观测。

本发明所述界面微纳米气泡控制器2中最核心的部分是第二管体23的各类参数,因此,本发明建立了以下数学模型以获得第二管体23内流体的流速、管内径以及长度。至于所述界面微纳米气泡控制器2的其他部分的流速、管内经及长度则根据实际现场需求而设置,通常所述第一管体21和所述第三管体25的长度范围均为0.1~2m,所述第一连接管体22和所述第二连接管体24的长度范围均为0.5~1m。

所述第二管体23内径以及长度如下方法获取:

(1)构建模型,得到不同种类矿物表面产生的界面微纳米气泡表面积之差最大状态下的微纳米气泡生成时间T以及压差ΔP;

构建模型的步骤如下:

(1)建立球冠状气泡表面积、气泡生长过程中体积变化率、球冠状气泡的体积的初步公式:

球冠状气泡表面积为:

S=2πRh=2πR

气泡生长过程中体积变化率为:

其中:

球冠状气泡的体积为:

式中:h为球冠状气泡的高,m;θ为气泡接触角,度;R为气泡半径,m;V为微纳米气泡的体积,m

(2)建立微纳米气泡的θ和R变化过程中不同阶段的模型,所述不同阶段包括恒定半径生长的浮动阶段、半径和接触角均变化的过渡阶段以及恒定接触角生长的膨胀阶段:

由公式(2)(3)(4)得到恒定半径生长的浮动阶段中基于扩散理论的模型如下:

根据公式(2)、(3)、(4)式可得半径及接触角同时变化的过渡阶段中基于扩散理论的模型如下:

由(2)、(3)、(4)式可得到恒定接触角生长的膨胀阶段中基于扩散理论的模型如下:

(3)结合亨利公式及公式(1)、(5)、(6)、(7)确定在不同压差ΔP下,矿物表面产生的界面微纳米气泡的表面积S在不同时间点t的变化曲线,根据上述变化曲线得到不同种类矿物表面产生的界面微纳米气泡表面积之差最大状态下的微纳米气泡生成时间T以及压差ΔP,

亨利公式为:C

式中:K

(4)结合步骤(1)得到的的压差ΔP和伯努利方程,得到所述第二管体23内的矿浆流速:

式中:P

第二管体23的管径D

式中:D

(5)根据步骤(1)得到的生成时间T和第二管体23内流体的流速v

L=v

式中:L为第二管体的长度,m;T为矿浆经过第二管体的时间,s。

经过以上的公式可以计算得到第二管体23内流体的流速v

实际矿石是由不同矿物构成,而界面微纳米气泡优先在疏水/粗糙的矿物表面产生,界面微纳米气泡的产生进一步增强了该矿物表面的疏水性,使得该矿物与其他的矿物表面性质拉开差距。浮选的过程是一个矿物粘附气泡上浮的过程,疏水性越强的矿物,其越容易粘附于所述的气泡,进而也更容易被选出来。一般在浮选药剂作用后,目的矿物疏水性要强于脉石矿物。本发明通过设置界面微纳米气泡控制器2使得矿浆中的目的矿物表面产生界面微纳米气泡,从而进一步的提高了目的矿物表面的疏水性,矿浆进入浮选机后,目的矿物更容易粘附于浮选气泡,从而提高了浮选效率并降低了用药量。

实施例1

采用丁基黄药为捕收剂,石灰为pH调整剂,水玻璃为抑制剂,2#油为起泡剂,采用正浮选流程富集硫化铅矿。矿石中主要有用矿物为方铅矿,少量的闪锌矿,铅元素品位2.2%,金属矿物包括磁铁矿和黄铁矿等,脉石矿物主要为石英、方解石等硅酸盐矿物。

第一管体21的管内半径为0.1m、流速为1m/s、长度为1m,第三管体25的管内半径为0.1m、矿浆密度为1531kg/m

试验中将磨矿后矿浆加入搅拌桶中,通过加药口114加入石灰调整pH值至8,依次加入水玻璃、乙基黄药及2号油分别搅拌3min、3min和1min。随后将矿浆通入本发明所述界面微纳米气泡的浮选调浆装置的进矿口111中,启动电机14并带动叶轮13转动,对矿浆进行搅拌,搅拌后的矿浆从出矿口112流出并通过矿浆输送泵3连接的界面微纳米气泡控制器2,本实验中所述界面微纳米气泡控制器2为图3所示结构。矿浆从第三管体25流出后进入常规充气式浮选机的浮选槽中开始浮选,浮选时间为4min。浮选最终得到方铅矿精矿和尾矿,分别进行烘干、称重,化验精矿中方铅矿的Pb品位,并计算其回收率,与常规搅拌调浆装置处理结果(作为空白实验)进行对比。本发明进行的实验与空白实验中除浮选前的搅拌调浆装置不同以及本发明中添加药剂的用量更少外其余操作均相同。重复上述实验,磨矿细度分别为-200目(-0.074mm)含量60%,70%,80%,90%。

表1实施例1中方铅矿浮选精矿的品位、回收率及药剂用量表

表1为本实施例中常规搅拌调浆设备与本发明浮选调浆装置处理后的浮选结果对比。由表1可知,矿浆经过本发明调浆装置处理后的浮选精矿品位和回收率均有提升,磨矿细度为60%时,经本发明调浆装置处理的精矿Pb品位为48.75%,回收率为68.34%,与常规调浆设备处理相比品位上升9.55个百分点,回收率上升6.48个百分点;磨矿细度为70%时,经本发明调浆装置处理的精矿Pb品位为52.82%,回收率为71.25%,与常规调浆装置处理相比品位上升8.46个百分点,回收率上升7.73个百分点;磨矿细度为80%时,经本发明调浆装置处理的精矿Pb品位为58.02%,回收率为76.11%,与常规调浆处理相比品位上升10.47个百分点,回收率上升9.79个百分点;磨矿细度为90%时,经本发明调浆装置处理的精矿Pb品位为63.40.%,回收率为80.08%,与常规调浆处理相比品位上升12.17个百分点,回收率上升8.17个百分点。由此可知经本发明调浆装置后,方铅矿浮选精矿的品位和回收率较常规调浆装置处理相比均有大幅的提升,且药剂用量降低。

实施例2

采用十二胺为捕收剂,水玻璃为抑制剂,氢氟酸为pH为调整剂,反浮选分离石英砂的长石。原矿有用矿物为石英,品位为70.12%;脉石矿物主要为长石,还有微量的绢云母、黄铁矿和锐铁矿。

第一管体21的管内半径为0.1m、流速为0.5m/s、长度为1m,第三管体25的管内半径为0.1m,矿浆密度为1122kg/m

试验中将磨矿后矿浆加入搅拌桶中,加入氢氟酸调整pH值至2,依次加入水玻璃和十二胺分别搅拌3min。随后将矿浆通入本发明所述界面微纳米气泡的浮选调浆装置的进矿口111中,启动电机14并带动叶轮13转动,对矿浆进行搅拌,搅拌后的矿浆从出矿口112流出并通过矿浆输送泵3连接的界面微纳米气泡控制器2,本实验中所述界面微纳米气泡控制器2为图3所示结构。矿浆从第三管体25流出后进入常规充气式浮选机的浮选槽中开始浮选,浮选时间为4.5min。浮选最终得到石英精矿和尾矿,分别进行烘干、称重,化验精矿中石英的品位,并计算其回收率,与常规搅拌调浆装置处理结果(作为空白实验)进行对比。本发明进行的实验与空白实验中除浮选前的搅拌调浆装置不同以及本发明中添加药剂的用量更少外其余操作均相同。重复上述实验,磨矿细度分别为-200目(-0.074mm)含量60%,70%,80%,90%。

表2实施例2中石英砂浮选精矿的品位、回收率及药剂用量表

表2为本实施例中常规搅拌调浆设备与本发明浮选调浆装置处理后的浮选结果对比。由表2可知,矿浆经过本发明调浆装置处理后的,浮选精矿品位和回收率均有提升。磨矿细度为60%时,经本发明调浆装置处理的浮选精矿SiO

实施例3

采用十二胺为捕收剂,淀粉为抑制剂,pH调整剂为氢氧化钠,反浮选分离赤铁矿中的石英。原矿有用矿物为赤铁矿,TFe含量为30.42%,铁矿物含量43.46%;脉石矿物主要为石英,其次为辉石、角闪石、云母和黏土矿物等。

第一管体21的管内半径为0.1m、流速为1m/s、长度为1m,第三管体25的管内半径为0.1m,矿浆密度为1316kg/m

试验中将磨矿后的矿浆加入搅拌桶中,然后加入氢氧化钠调整至pH为弱碱性,随后加入淀粉及十二胺分别搅拌3min;随后将矿浆通入本发明所述一种基于调控界面微纳米气泡的浮选调浆装置的进矿口111中,启动电机14并带动叶轮13转动,对矿浆进行搅拌,搅拌后的矿浆从出矿口112流出并通过矿浆输送泵3连接的界面微纳米气泡控制器2,本实验中所述界面微纳米气泡控制器2为图3所示结构。矿浆从第三管体25流出后进入常规充气式浮选机的浮选槽中开始浮选,浮选时间为5min。浮选最终得到得到赤铁矿精矿和尾矿,分别进行烘干、称重,化验精矿中赤铁矿的品位,并计算其回收率,与常规搅拌调浆装置处理结果(作为空白实验)进行对比。本发明进行的实验与空白实验中除浮选前的搅拌调浆装置不同以及本发明中添加药剂的用量更少外其余操作均相同。重复上述实验,磨矿细度分别为-200目(-0.074mm)含量60%,70%,80%,90%。

表3实施例3中赤铁矿浮选精矿的品位、回收率及药剂用量表

表3为本实施例中常规搅拌调浆设备与本发明浮选调浆装置处理后的浮选结果对比。由表3可知,矿浆经过本发明调浆装置处理后的,浮选精矿品位和回收率均有提升。磨矿细度为60%时,经本发明搅拌调浆设备处理的精矿Fe品位为54.80%,回收率为75.12%,与常规调浆装置处理相比品位上升7.58个百分点,回收率上升6.72个百分点;磨矿细度为70%时,经本发明搅拌调浆设备处理的精矿Fe品位为61.83%,回收率为81.42%,与常规调浆装置处理相比品位上升9.80个百分点,回收率上升6.98个百分点;磨矿细度为80%时,经本发明搅拌调浆设备处理的精矿Fe品位为68.93%,回收率为87.30%,与常规调浆装置处理相比品位上升9.28个百分点,回收率上升11.02个百分点;磨矿细度为90%时,经本发明搅拌调浆设备处理的精矿Fe品位为66.60%,回收率为84.52%,与常规调浆装置处理相比品位上升8.28个百分点,回收率上升12.37个百分点。由此可知经本发明调浆装置后,赤铁矿浮选精矿的品位和回收率较常规调浆装置处理相比均有大幅的提升,且药剂用量降低。

实施例4

采用煤油为捕收剂,仲辛醇为起泡剂,正浮选分离煤矿中石英及高岭石。原矿有用矿物为煤;脉石矿物主要为石英和高岭石。

第一管体21的管内半径为0.1m、流速为1m/s、长度为1m,第三管体25的管内半径为0.1m,矿浆密度为1053kg/m

试验中将磨矿后的矿浆加入搅拌桶中,然后煤油和仲辛醇分别搅拌3min,随后将矿浆通入本发明所述一种基于调控界面微纳米气泡的浮选调浆装置的进矿口111中,启动电机14并带动叶轮13转动,对矿浆进行搅拌,搅拌后的矿浆从出矿口112流出并通过矿浆输送泵3连接的界面微纳米气泡控制器2,本实验中所述界面微纳米气泡控制器2为图3所示结构。矿浆从第三管体25流出后进入常规充气式浮选机的浮选槽中开始浮选,浮选时间为3min。浮选最终得到得到赤铁矿精矿和尾矿,分别进行烘干、称重,化验精矿中煤的品位,并计算其回收率,与常规搅拌调浆装置处理结果(作为空白实验)进行对比。本发明进行的实验与空白实验中除浮选前的搅拌调浆装置不同以及本发明中添加药剂的用量更少外其余操作均相同。重复上述实验,磨矿细度分别为-200目(-0.074mm)含量60%,70%,80%,90%。

表4实施例4中煤矿浮选精矿的产率、灰分及药剂用量表

表4为本实施例中常规搅拌调浆设备与本发明浮选调浆装置处理后的浮选结果对比。由表4可知,矿浆经过本发明调浆装置处理后的,浮选精矿品位和回收率均有提升。磨矿细度为60%时,经本发明搅拌调浆设备处理的产率为78.10%,灰分为7.66%,与常规调浆装置处理相比产率上升8.80个百分点,灰分降低2.86个百分点;磨矿细度为70%时,经本发明搅拌调浆设备处理的产率为80.04%,灰分为6.25%,与常规调浆装置处理相比产率上升7.52个百分点,灰分降低3.30个百分点;磨矿细度为80%时,经本发明搅拌调浆设备处理的产率为86.22%,灰分为5.63%,与常规调浆装置处理相比产率上升8.36个百分点,灰分降低3.57个百分点;磨矿细度为90%时,经本发明搅拌调浆设备处理的产率为82.67%,灰分为6.75%,与常规调浆装置处理相比产率上升6.82个百分点,灰分降低2.67个百分点;由此可知经本发明调浆装置后,煤矿浮选精矿的灰分和产率较常规调浆装置处理相比分别有大幅的降低和提升,且药剂用量降低。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,仍属于本发明的技术方案的保护范围之内。

- 一种基于调控界面微纳米气泡的浮选调浆装置

- 一种基于界面微纳米气泡的加压溶气调浆装置及方法