用于组装电气设备的方法和相关联的电气设备

文献发布时间:2023-06-19 11:39:06

技术领域

本发明总体地涉及电气和电子设备的领域,特别是涉及开关模式电源和功率电子电路的领域。特别地,本发明涉及一种用于组装电气设备的方法,所述电气设备特别是开关模式电源和/或功率电子电路,所述电气设备由布置在载板上的部件和/或部件组构造而成。在这种情况下,至少一个部件产生功率损耗(例如呈热量的形式),该功率损耗经由至散热器的热连接而被耗散。此外,本发明还涉及一种电气设备,特别是开关模式电源。

背景技术

目前,设备,特别是电气或电子设备,例如开关模式电源、功率电子电路、控制设备等通常由电气部件和/或部件组构造而成。在这种情况下,部件被装配到载板(所谓的印刷电路板)上,该载板用于机械地紧固所述部件,并经由所谓的导体迹线电气地连接所述部件。例如,借助于焊接到焊盘或焊接区中,借助于粘合剂结合等,以及在较大部件的情况下借助于螺纹连接,可以将所述部件紧固到印刷电路板。

用于电气和/或电子设备的电路通常包括半导体部件(例如功率半导体元件等),其通常产生热能损耗,也就是说热量。为了防止相应的部件或电路的损坏或过热,并且为了防止由于功率损耗或产生的热量而导致的设备故障,必须经由热连接来耗散功率损耗或热量。也就是说,产生功率损耗或热量的部件必须相应地被冷却,并且必须耗散所产生的热量。

热量耗散部件-所谓的散热器-通常用于耗散热量和冷却部件。通常由具有良好导热性的金属、通常为铝或铜构成的散热器形成所谓的热桥,以便将所产生的热量从待冷却的部件引导离开并且将其排放到例如设备环境中。散热器例如用于功率电子设备、控制装置等中,特别是用于冷却功率半导体(例如功率二极管、功率晶体管等)。

所谓的有线部件已经并且非常频繁地用在例如功率电子器件的领域。在这种情况下,有线部件具有导线连接-所谓的“引脚”,其通过载板中的触头孔被插入,并且然后例如借助于焊接连接到载板。为了冷却,例如将部件连接或装配到散热器,其中部件涂覆有导热膏,例如更好的热连接。然后,例如,所述部件形成有相应的散热器,它们自己的冷却部件组可以装配或焊接到载板。这种方法的缺点尤其在于,有线部件和冷却部件组通常可以或通常可以主要以手工方式或仅以半自动化方式被组装。也就是说,组装有线部件和组装相关联的散热器的过程因此不能完全自动化,并且因此在时间方面不是非常有效,并且与附加成本相关联。

随着用于半导体部件的所谓的表面安装器件(SMD)变型的发展,例如功率部件也可以以平面方式焊接到载板。所谓的“热通路”或镀通孔可用于以例如热有效的方式将产生功率损耗或热量的部件连接到载板,并且改善垂直于印刷电路板的热传输。在这种情况下,热通路是镀通孔,也就是说,呈孔的形式的垂直连接、也可能是电气连接,该孔在载板或印刷电路板的内侧上被金属化,其主要任务是改善热量耗散。因此,例如经由载板的至少在产生功率损耗并且待冷却的部件的区域中没有装配部件的一侧,也就是说在冷却区域中,可以实现相对良好的热量耗散。因此,在载板的该侧(例如载板的下侧)上也可以布置用于冷却所述部件的散热器。

为了促进热量耗散,散热器需要与待分别冷却的部件的良好热连接。因此,必须在散热器和待冷却的部件之间建立尽可能紧密和良好的接触。为了补偿例如在载板的下侧和散热器的表面之间的不均匀性,并且为了建立到散热器的更好的热传递,例如可以在组装之前施加导热膏的薄层。在电绝缘组件的情况下,例如,可以使用电绝缘层和/或绝缘体来补偿不均匀性并改善热传递。

为了在待冷却的部件和散热器之间建立相应的紧密且良好的热接触,通常也将部件压靠在散热器上。为此,例如可以使用布置在例如待冷却的部件上的弹簧板,所述弹簧板借助于螺钉或夹具被紧固。然后,弹簧板产生例如接触压力,该接触压力将部件压靠在载板上,并因此压靠在布置在载板的下侧上的散热器上。然而,使用弹簧板来压紧在部件上具有的缺点是,组装通常必须手动地进行并且与相对大量的努力相关联。

特别在电气设备(例如开关模式电源、功率电子电路)的情况下,例如出于安全和/或功能原因,必须附加地考虑用于电路中的导电部件之间的所谓的空气路径和爬电路径的预先限定的电压间隔或最小距离。因此,特别在冷却期间或者在待冷却的部件与散热器之间经由镀通孔或热通路热连接的情况下并且在使用例如弹簧板压紧在待冷却的部件上时,在待冷却的部件在载板上的布置中需要相对大的距离以及附加的绝缘膜和/或绝缘元件以用于提高电压间隔,以便遵守必要的或预先限定的电压间隔。除了电路的较高空间要求之外,这还导致了电气设备的相对耗时和复杂的组装,这必须以大量手动方式来执行。

发明内容

因此,本发明基于如下目的:提供一种用于装配布置在载板上并且具有待冷却的至少一个部件的电气设备的方法以及提供一种相关联的设备,其中,所述方法旨在能够在时间和成本方面有效地实施,并且所述设备旨在能够快速且简单地被组装,并且其中,所述方法和相关联的设备至少使得可以部分地使组装自动化。

该目的借助于开头所描述类型的方法以及借助于具有独立权利要求的特征的相关电气设备来实现。在从属权利要求中描述了本发明的有利实施例。

根据本发明,该目的借助于开头所描述类型的用于组装电气设备、特别是开关模式电源或功率电子电路的方法来实现。在这种情况下,电气设备由形成用于电气设备的电路并且装配到载板或印刷电路板的部件和/或部件组构造而成。电气设备的至少一个部件产生呈热量形式的功率损耗,该热量经由至散热器的热连接而被耗散。在组装装配到载板的电气设备时,至少要进行以下步骤:

a. 至少提供具有至少一个预组装的紧固体的散热器和具有至少一个绝缘套筒的绝缘体,所述紧固体用于装配至少一个接触压力元件,其中所述至少一个紧固体在散热器上的位置和所述至少一个绝缘套筒在绝缘体上的位置由待冷却的所述至少一个部件在载板上的位置预先限定;

b. 将所述绝缘体装配到所述散热器,使得所述至少一个紧固体插入到所述绝缘体的所述至少一个绝缘套筒中;

c. 将具有待冷却的至少一个部件的设备的载板装配到绝缘体上,使得插入到绝缘套筒中的至少一个紧固体被引入到载板中的插口中,其中,插口在载板中的位置通过待冷却的至少一个部件在载板上的位置来预先限定;

d. 将所述接触压力元件装配到所述散热器的所述至少一个紧固体;以及

e. 例如将接触压力元件与至少一个紧固体连接,使得待冷却的至少一个部件经由载板和绝缘体与散热器一起被支撑。

根据本发明提出的解决方案的主要方面是根据本发明的方法可以至少部分地-特别是方法步骤b)、c)和d)-非常容易地以自动化方式进行。具有预组装的紧固体的散热器和具有用于紧固体的绝缘套筒的绝缘体的构造使得可以容易地对准和接合这些单元。此外,具有电气设备的电路的载板同样可以非常容易地以自动化的方式被装配和定位,因为至少一个紧固体必须被引入到载板中的相应的插口中。因此,可以在时间和成本方面以有效的方式组装电气设备。

根据本发明的组装方法还使得待冷却的部件可以被最佳地压紧到散热器上,特别是借助于所使用的接触压力元件。同时,在这种情况下,能够实现在载板上更紧密和更节省空间的部件布置。这特别是在用于压紧在待冷却的至少一个部件上的接触压力元件具有例如在之前未公开的欧洲专利申请EP 18196828.0中描述的实施例的情况下是可能的。在这种情况下,接触压力元件理想地呈塑料注射成型件,特别是由高性能塑料(例如聚醚酰亚胺或PEI或聚酰胺-酰亚胺或PAI)制成,由此一方面在电气设备的操作期间不出现不期望的电和/或电磁效应或EMC效应,并且另一方面通过接触压力元件在宽的温度范围内确保了在待冷却的至少一个部件上的弹性效应或接触压力。

有利的是,在将接触压力元件已经连接到至少一个紧固体之后,例如在最终的组装步骤中也将电气设备推入壳体中。可以非常容易地、可能地以自动化方式将与散热器和绝缘体接合的电气设备布置在壳体中。例如,也可以设想,壳体前板或盖以及紧固装置最终装配到壳体后壁。

在将具有电气设备和待冷却的至少一个部件的载板接合到绝缘体之前,理想地使用导热膏以便改善导热性。所用导热膏的组成取决于例如导热膏的热导率、应用和连续操作温度范围。导热膏通常主要包含硅油和氧化锌,或者可能地包含铝、铜、石墨和银成分。此外,通过导热膏也可以补偿轻微的表面不均匀性。在这种情况下,导热膏可以或者施加在载板的面向绝缘体的一侧或者施加在绝缘体的顶侧和/或下侧。

在根据本发明的方法的一个优选的改进中,在将绝缘体已经装配到散热器之后或在准备阶段中,提供的是将至少一个绝缘元件装配到绝缘体中的相应插口中。用于装配至少一个绝缘元件的绝缘体中的相应插口的位置由待冷却的至少一个部件在载板上的位置预先限定。也就是说,选择相应的绝缘元件装配在绝缘体中的位置,使得相应的绝缘元件布置在待冷却的相应部件的镀通孔的区域中或冷却区域中。

绝缘元件确保了在部件的导电部分或部件的镀通孔与金属散热器之间的附加的和改进的DC隔离。绝缘元件理想地构造成使得在散热器和待冷却的至少一个部件之间的预先限定的电压间隔被遵守。为此,绝缘元件例如可以与待冷却的部件的形状或在载板中的相应的镀通孔相匹配,并且例如可以是矩形的或正方形的。

绝缘元件的侧边缘可以理想地为阶梯状,其中,当例如考虑绝缘元件的截面时,中间的阶梯突出超过面向载板的阶梯和面向散热器的阶梯。结果,绝缘元件可以非常容易地装配到绝缘体中的插口中。此外,这容易地遵守用于待冷却的部件与散热器之间的爬电路径的预先限定的电压间隔或必要最小距离。此外,绝缘元件的简单形状也可以容易地用于自动化处理。

除了DC隔离之外,绝缘元件还可以用于将热量传递到散热器。在这方面,绝缘元件理想地呈陶瓷的压制部件并且因此具有良好的导热性和有利的绝缘特性的形式。在这种情况下,如果在插入到绝缘体中的相应插口中之前,在绝缘元件的顶侧和/或下侧上,将导热膏施加到至少一个绝缘元件上,则也是有利的。在这种情况下,例如可以使用所谓的相变材料作为导热膏,该相变材料例如在将绝缘元件装配到相应的插口中之前被熔化到绝缘元件上。

此外,还建议,绝缘体呈塑料注射成型件的形式、理想地呈板的形式。在这种情况下,用于散热器上的至少一个紧固体的至少一个绝缘套筒可以被集成。作为注射成型件的实施例的结果,绝缘体可以非常容易和简单地适应相应的电气设备(例如尺寸、对绝缘套筒的需要等)。例如,可以使用聚碳酸酯作为材料,该聚碳酸酯具有良好的绝缘特性以用于载板和金属散热器之间的DC隔离,并且具有适当的介电强度和热导率。

根据本发明的方法的一种有利构造提供了,将散热器用作电气设备的结构平台。在最简单的情况下,例如,散热器可以呈铝板的形式,在其上,至少一个紧固体或多个紧固体在由待冷却的部件预先限定的位置处被预组装。紧固体例如呈陶瓷元件的形式,用于改善热传递。

此外,有利的是,至少一个紧固体呈紧固拱顶件,特别是螺钉拱顶件的形式。然后,接触压力元件借助于紧固装置(理想地是螺钉)连接到紧固体。通过这种连接,待冷却的部件然后经由载板和绝缘体或相关联的绝缘元件被压紧到散热器上。

该目的还借助于一种电气设备,特别是开关模式电源或功率电子电路来实现。在这种情况下,该电气设备包括形成电气设备的电路并且装配到载板或印刷电路板的部件和/或部件组。至少一个部件产生功率损耗,该功率损耗经由至散热器的热连接而被耗散。在这种情况下,依照根据本发明的组装方法,电气设备被分层组装或生产。在这种情况下,提供了一种作为用于电气设备的结构平台的散热器,该散热器具有至少一个预组装的紧固体。所述至少一个紧固体在散热器上的位置由待冷却的所述至少一个部件在载板上的位置预先限定。该电气设备还包括具有至少一个绝缘套筒的绝缘体,该绝缘套筒的位置同样由待冷却的至少一个部件在载板上的位置预先限定。所述绝缘体装配到所述散热器,使得所述至少一个紧固体插入到所述绝缘体的所述至少一个绝缘套筒中。具有待冷却的至少一个部件的载板被装配到绝缘体,使得插入绝缘套筒中的至少一个紧固体被引入到载板的插口中。在这种情况下,插口在载板中的位置通过待冷却的至少一个部件的位置预先限定。还设置至少一个接触压力元件,该接触压力元件装配到散热器的至少一个紧固体并且与该至少一个紧固体连接,使得该待冷却的至少一个部件经由载板和绝缘体与散热器一起被支撑。

根据本发明的电气设备或开关模式电源或电子电路的主要方面在于,设备的结构使得可以以自动化的方式并且分层地非常容易地执行组装。具有预组装的紧固体的散热器和具有用于紧固体的绝缘套筒的绝缘体的构造使得可以容易地对准和接合这些设备单元。此外,具有电气设备的电路的载板同样可以非常容易地以自动化的方式定位和装配,因为至少一个紧固体必须被引入到载板中的相应的插口中。因此,可以在时间和成本方面以有效的方式组装电气设备。待冷却的部件可以借助于所使用的接触压力元件最佳地压紧到散热器上,其中,实现了电气设备或电路在载板上的紧密且节省空间的布置。这尤其是在用于压紧在待冷却的至少一个部件上的接触压力元件具有例如在之前未公开的欧洲专利申请EP 18196828.0中描述的实施例的情况下是可能的。

该电气设备还有利地包括至少一个绝缘元件,该绝缘元件被装配到绝缘体中的相应插口中。插口在绝缘体中的位置同样由待冷却的至少一个部件的位置预先限定。这意味着,至少一个绝缘元件例如布置在待冷却的部件的镀通孔的区域中,并且能够确保部件的导电部分与散热器之间的改善的DC隔离。在这种情况下,所述至少一个绝缘元件理想地被构造成使得在所述散热器和待冷却的所述至少一个部件之间的预先限定的电压间隔被遵守。为此,例如呈陶瓷压制部件形式的绝缘元件可以例如与部件的形状相适应。

此外,有利的是,至少一个绝缘元件具有阶梯状的侧边缘,所述侧边缘可以用于将至少一个绝缘元件以尺寸上齐平的方式装配到绝缘体中的相应构造的插口中。一方面,这实现了用于部件和散热器之间的爬电路径的预先限定的电压间隔或必要最小距离。另一方面,绝缘元件由于形状而可以非常容易地以自动化的方式被处理,并且可以装配到绝缘体中的插口中。

电气设备的一个优选实施例提供了由壳体(例如金属壳体)制成的构造,电气设备可以被推入壳体中,理想地以自动方式被推入壳体中。在这种情况下,散热器搁置在壳体的一侧上,以便例如确保改进的到外部的热量耗散。

附图说明

下面基于附图以示例性方式解释本发明,在附图中:

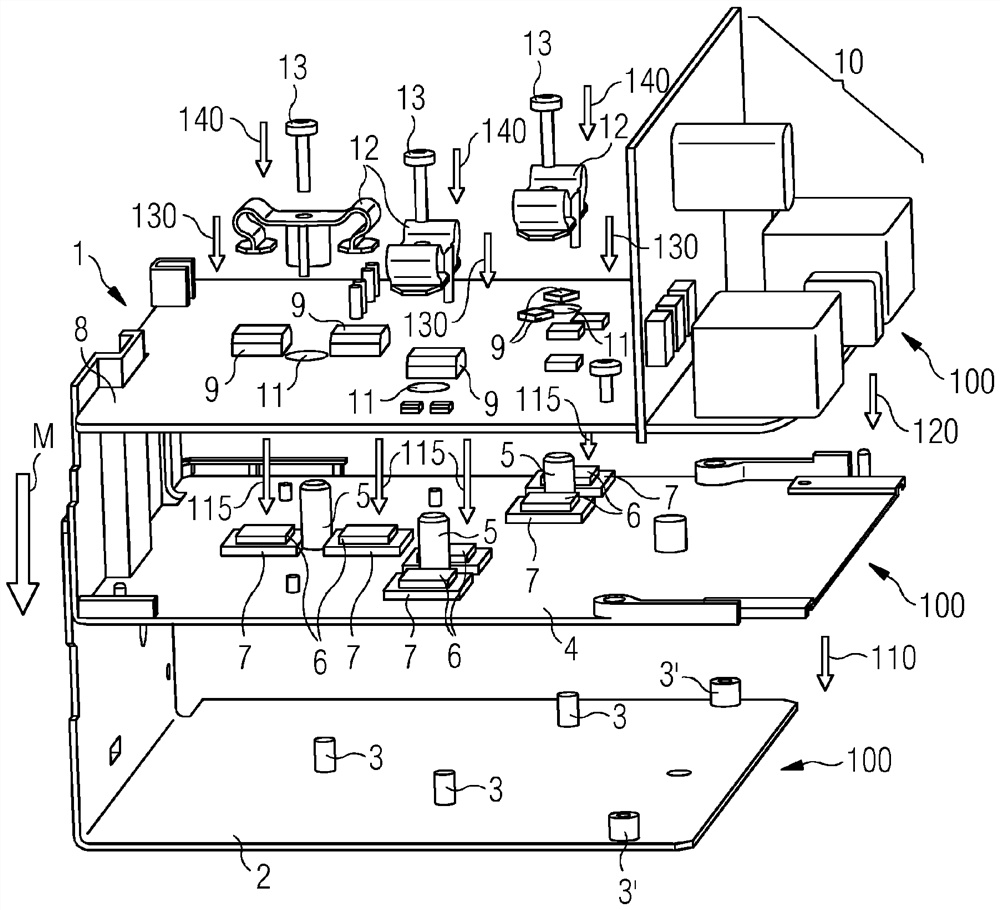

图1示出了根据本发明的用于基于待组装的单元组装电气设备的方法的示例性顺序;

图2示意性地示出了在进行根据本发明的方法之后在组装状态下待冷却的部件的区域中的电气设备的示例性截面。

具体实施方式

图1通过示例的方式示意性地示出了由部件和部件组9、10构造而成的电气设备1。部件和部件组9、10装配到载板8。在这种情况下,至少一个部件9在电气设备1的操作期间产生呈热量形式的功率损耗,该热量必须经由至散热器2的热连接而被耗散。

对于根据本发明的用于组装电气设备1的方法,除了电气设备1之外(包括部件和/或部件组9、10的电气设备的电路布置在载板8上),在提供步骤100中提供至少一个散热器2和绝缘体4。

散热器2可以用作例如完全组装的电气设备1的结构平台,通过示例的方式,如图2中所示。为此,散热器2例如呈由具有良好热量耗散的金属制成、例如由铝制成的板的形式。散热器2还具有至少一个(例如由陶瓷制成的、用于良好热传导的)紧固体3,该紧固体预组装在散热器上并且用于紧固接触压力元件12。所述至少一个预组装的紧固体的位置通过电气设备1的至少一个产热部件9在载板8上的位置预先限定。散热器2可以附加地具有另外的紧固体3',该另外的紧固体例如可以用于在例如较大的部件或部件组10的区域中将载板8附加地连接到散热器2和/或固定在散热器2上。

绝缘体4例如是塑料注射成型件并且例如可以呈板的形式。例如,一方面能够实现良好的热传导,另一方面具有良好的绝缘特性的聚碳酸酯可以用作所述材料。绝缘体4还具有至少一个绝缘套筒5,其可以集成在绝缘体4中。至少一个绝缘套筒5的位置同样由至少一个产热部件9或待冷却部件的位置预先限定。替代性地,绝缘体4也可以是或者可以呈例如由硅树脂制成的绝缘膜的形式。

在第一接合步骤110中,例如,绝缘体4然后被装配到用作结构平台的散热器2。在这种情况下,散热器2的至少一个紧固体3被插入到绝缘体4的至少一个绝缘套筒5中。也就是说,绝缘体4在散热器2上的定位是由至少一个紧固体3和绝缘套筒5预先限定的。因此第一接合步骤110可以非常容易地以自动化方式进行。例如,在第一接合步骤110之前,绝缘体4可以在面向散热器的一侧上或在组装方向M上的下侧上另外设置有导热膏。替代性地,在第一接合步骤110中装配绝缘体4之前,例如由硅树脂制成的绝缘膜可以装配在散热器2和绝缘体4之间,以便置换空气夹杂物并防止热点出现。

然后,在将绝缘体4装配到散热器2之后,可以在中间步骤115中将至少一个绝缘元件6装配到绝缘体中的插口7中。在这种情况下,插口7的位置由电气设备1的载板8上的待冷却的至少一个部件9的位置预先限定,使得在如图2所示的组装状态下,至少一个绝缘元件6搁置在相应的待冷却的部件9的接触连接区域中。

为此,绝缘元件6被构造成使得在待冷却的部件9与导体轨道或部件9与散热器2的接触连接之间至少遵守预先限定的电压间隔,特别是遵守要遵守的最小爬电路径。特别地,绝缘元件的形状可以适配于部件9的接触连接,并且具有例如正方形或矩形形状。为了良好的导热和绝缘效果,绝缘元件6例如呈陶瓷压制部件的形式。此外,在装配到相应的插口7中之前,绝缘元件7可以在顶侧和/或下侧上设置有导热膏或所谓的相变材料,以用于改善热传递。为了更容易,特别是绝缘元件6的自动装配,可以具有阶梯状的侧边缘,特别是如图2中清楚所示。

替代性地,在绝缘体4在第一接合步骤110中被装配之前,至少一个绝缘元件6也可以在准备步骤中被装配到绝缘体4中的相应插口7中。然后,在第一接合步骤110中,绝缘体4与装配的绝缘元件6一起装配到散热器2。

在第二接合步骤120中,具有电气设备1的电路或具有待冷却的至少一个部件9的载板8然后被装配到设置有绝缘体4的散热器2。在这种情况下,载板8定位在绝缘体4上,使得插入的紧固体3被引入载板8中的插口11中。在这种情况下,载板8中的插口11具有使得绝缘紧固体3在待冷却的至少一个部件旁边被引入同时符合预先限定的电压间隔-特别是预先限定的空气路径的位置。如图1中所示,载板中的插口11例如装配在待冷却的两个部件9之间。在第二接合步骤120之后,预组装在散热器上的相应的绝缘紧固体3例如在待冷却的部件9之间的插口11中。

在这种情况下,应当注意,在载板8和绝缘体4之间的距离一方面取决于在导电部件之间要遵守的爬电路径,例如部件9、10、散热器2、紧固装置13等的镀通孔或接触连接,并且可能另一方面取决于布置在载板8的面向绝缘体4的一侧上的部件10的空间要求。也就是说,在载板8和绝缘体4之间的该距离可以借助于绝缘元件6或绝缘体4的适当构造来建立。

在第二接合步骤120之前,载板8的面向绝缘体4的那一侧可以另外地设置有导热膏。替代性地或附加地,绝缘体4的面向载板8的那侧(例如绝缘体4的在组装方向M上的顶侧)也可以设置有导热膏,以用于改进的热传递。

在第三接合步骤130中,然后将接触压力元件12装配到至少一个紧固体3上,所述紧固体被插入到绝缘套筒5中。在这种情况下,接触压力元件至少被构造成使得绝缘紧固体3可以插入接触压力元件12中,并且接触压力元件12具有用于压紧在至少一个待冷却的部件9上的至少一个设备。在这种情况下,如果接触压力元件12以在之前未公开的欧洲专利申请EP 18196828.0中描述的方式构造并在图1中示出,并且呈塑料注射成型件的形式,则是有利的。作为塑料注射成型件的构造—理想地由高性能塑料(例如聚醚酰亚胺或PEI、聚酰胺-酰亚胺或PAI)制成—意味着,接触压力元件12不引起任何不期望的电和/或电磁效应或EMC效应,并且在宽的温度范围内具有弹性效应(也就是说,待冷却的相应部件9在宽的温度范围内通过接触压力元件12以相应的接触压力压靠在散热器2上)。

在紧固步骤140中,接下来将接触压力元件12与插入到相应的绝缘套筒5中的至少一个紧固体3连接,并且由此将待冷却的至少一个部件9经由载板8和绝缘体4或相应的绝缘元件6压紧到散热器2上。为此,紧固体3例如可以呈紧固拱顶件、特别是具有内螺纹的螺旋拱顶件的形式。在紧固步骤140中,紧固装置13、特别是螺钉随后例如被引入到接触压力元件12的插口中并且与紧固体3连接。由于将接触压力元件12固定在紧固体3上,接触压力元件12于是在待冷却的至少一个部件9上施加压力并且将该部件压靠在载板8上并且因此也压靠在散热器2上。作为螺钉的替代,铆钉也可用作紧固装置13。此外,也可设想机械连接,例如,卡扣型连接或压配合,用于将接触压力装置12紧固到紧固体3并用于压紧在部件9上。

在进行根据本发明的方法的组装步骤、特别是接合步骤110、120、130和紧固步骤140之后,可以在附加的最终组装步骤150中、例如在自动化的生产线中将电气设备1推入到壳体中。然后,例如可以用前板封闭壳体,在前板中,例如用于显示和/或操作元件的插口是可用的。例如,紧固和闩锁装置也可安装在壳体后壁上,例如以便将电气设备1装配在设备柜中和/或例如装配到顶帽轨道以用于操作。

图2示意性地示出了在图1中所示的单元-散热器2、绝缘体4、具有部件9、10的载板8、接触压力元件12等-借助于根据本发明的方法被接合之后,电气设备1在待冷却的部件8的区域中的示例性截面。

除了图2中未示出的另外部件和部件组10之外,待冷却的部件9还装配到载板8。在组装状态下,在提供步骤100中提供的并且形成用于电气设备1的结构平台的散热器2布置在载板8的至少在待冷却的部件9的区域中或在冷却区域中或在载板8的沿组装方向M的下侧上未配备有部件的一侧上。在图2中不可见的散热器上的至少一个预组装的紧固体3在这种情况下由于第一接合步骤110而已经被插入到绝缘体4的绝缘套筒5中。插口11设置在载板8中,例如设置在待冷却的部件9之间,在第二接合步骤120中,插入绝缘套筒5中的紧固体3被引入到该插口中。

在第一接合步骤110中装配的绝缘体4布置在散热器2和载板8之间。为了部件9的触头、特别是镀通孔或者载板8与散热器2的附加DC隔离,绝缘元件6可以布置在待冷却的部件9的接触连接区域中,所述散热器可以由金属,特别是铝制成。这些绝缘元件6可以在第二接合步骤120之前的附加的中间步骤115中或者在例如准备步骤中以尺寸齐平的方式装配到绝缘体4中的相应插口7中。

在其中已经装配具有电气设备1的电路的载板8的第二接合步骤120之后,在第三接合步骤130中将接触压力元件12装配到紧固体3。在这种情况下,接触压力元件12例如沿组装方向M被引入到载板8的插口11中,绝缘的紧固体3或至少相关联的绝缘套筒5从该插口逆着组装方向M突出。在这种情况下,用于压紧在接触压力元件12的部件9上的装置(例如弹簧臂或相关联的支承表面)例如搁置在待冷却的部件9上,并且接触压力元件12的中间部分容纳已经被插入到绝缘套筒5中的紧固体3。

在紧固步骤140中,紧固装置13、特别是螺钉或铆钉然后例如沿组装方向M被插入到接触压力元件12的上侧上的插口中。然后紧固装置13在装配状态下连接到紧固体3,使得接触压力元件12例如经由其支承表面将接触压力传递到待冷却的部件9上。也就是说,在接触压力元件12已经被固定之后,将部件9压靠在载板8上并因此压靠在散热器2上。

在进行根据本发明的方法的组装步骤之后,特别是接合步骤110、120、130和紧固步骤140,完全组装的电气设备1可以在最终组装步骤150中,例如在自动生产线中,被推入壳体中。然后,例如可以将壳体封闭,并且可以为壳体提供紧固装置。然后,装配在壳体中的电气设备1可以例如安装在开关柜中和/或轨道上。

附图标记列表

1 电气设备

2 散热器

3、3 ' 紧固体

4 绝缘体

5 用于紧固体的绝缘套筒

6 绝缘元件

7 绝缘体中的插口

8 载板或印刷电路板

9 待冷却的部件

10 另外的部件、部件组

11 载板或印刷电路板中的插口

12 接触压力元件

13 紧固装置

M 组装方向

100 提供步骤

110 第一接合步骤

115 用于装配绝缘元件的中间步骤

120 第二接合步骤

130 第三接合步骤

140 紧固步骤

150 最终组装步骤。

- 用于组装电气设备的方法和相关联的电气设备

- 电气设备组装件和校准电气设备组装件的方法