硫化学发光检测器

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种硫化学发光检测器(Sulfur Chemiluminescence Detector)。

背景技术

硫化学发光检测器(SCD)是一种可以利用化学发光来高灵敏度地检测试样中的硫化合物的检测器,通常与气相色谱仪(GC)组合使用(例如,参照专利文献1)。

包含由GC的色谱柱所分离的试样成分的气体(样气)被导入至设在SCD的加热炉。加热炉具备燃烧管和加热该燃烧管的加热器,样气在通过所述燃烧管的内部的过程中被氧化,由该样气中的硫化合物生成二氧化硫(SO

现有技术文献

专利文献

专利文献1:日本特开2015-59876号公报

发明内容

发明要解决的技术问题

SCD在维护作业时等有时要将管道类卸下。卸下的管道类在维护作业等结束后可被原样安装,但有时会在此时产生管道的连接部的紧固不充分的部位(以下,称为“连接不良部位”)。若未注意到这样的连接不良部位就起动SCD,则有可能无法得到设想的性能、或者导致部件损伤。

例如,通过SCD的反应池的化学发光而产生的光经过光学滤波器入射至光电倍增管,但是若构成该光的去路的管道等中存在连接不良部位,则从该部位漏进的外部光入射至光电倍增管,可能导致光电倍增管内流过大电流而损坏。

此外,在SCD中存在从上述加热炉的燃烧管经过反应池直至真空泵的气体的流路,在SCD工作时通过真空泵抽吸该流路中的气体。若在构成这样的气体的流路的管道中存在连接不良部位,则存在外部气体从该部位漏进流路中而妨碍加热炉或者反应池内的反应,有时会变得无法实现所期望的性能。

本发明是鉴于上述方面而完成的,其目的在于使用户容易知悉SCD所包含的管道等中是否存在连接不良部位。

用于解决上述技术问题的方案

为了解决上述技术问题而完成的本发明的第1方案的硫化学发光检测器(SCD)具有:

加热炉;

反应池,使通过了所述加热炉的气体与臭氧反应;

光电倍增管,检测来自所述反应池的光;

电源,产生施加至所述光电倍增管的驱动电压;

电压控制机构,控制所述电源,且具有通常模式和异常检测模式作为该电源的起动模式,所述通常模式产生应用于试样分析的第1驱动电压,所述异常检测模式产生比所述第1驱动电压低的第2驱动电压;

判定机构,基于使所述电源以所述异常检测模式起动时的所述光电倍增管的输出信号,判定所述反应池和所述光电倍增管之间、或者所述反应池和与该反应池连接的1个或多个管道中的任一个之间是否存在连接不良;

通知机构,在由所述判定机构判定为存在所述连接不良的情况下,向用户通知该信息。

如上所述,在本发明的第1方案的硫化学发光检测器中,基于光电倍增管的输出信号来判定管道的连接不良的有无。若过量的光入射则可能导致光电倍增管在内部流过大电流而损坏,本发明的第1方案的硫化学发光检测器为了防止该情况,具有与试样的分析时相比对施加至光电倍增管的驱动电压进行了抑制的异常检测模式。在异常检测模式中,由于光电倍增管中的电流放大率变小,因此即使在过量的光入射的情况下,也能够防止光电倍增管中流过大电流。因此,根据上述本发明的第1方案的硫化学发光检测器,即使在由于连接不良而导致有外部光线漏进的情况下,也能够不对光电倍增管造成损伤地进行上述判定。

另外,期望将所述第1电压设为500V以上,将所述第2电压设为小于500V。

此外,本发明的第1方案的程序控制硫化学发光检测器,该硫化学发光检测器具有:

加热炉;

反应池,使通过了所述加热炉的气体与臭氧反应;

光电倍增管,检测来自所述反应池的光;

电源,产生施加至所述光电倍增管的驱动电压,

该程序的特征在于,使计算机作为如下机构发挥功能:

电压控制机构,控制所述电源,具有通常模式和异常检测模式作为该电源的起动模式,所述通常模式产生应用于试样分析的第1驱动电压,所述异常检测模式产生比所述第1驱动电压低的第2驱动电压;

判定机构,基于使所述电源以所述异常检测模式起动时的所述光电倍增管的输出信号,判定所述反应池和所述光电倍增管之间、或者所述反应池和与该反应池连接的1个或多个管道中的任一个之间是否存在连接不良;以及,

通知机构,在由所述判定机构判定为存在所述连接不良的情况下,向用户通知该信息。

此外,为了解决上述技术问题而完成的本发明的第2方案的硫化学发光检测器的特征在于,具有:

加热炉,具备第1管道以及加热该第1管道的加热机构;

反应池,通过第2管道与所述加热炉连接;

真空泵,通过第3管道与所述反应池连接;

第4管道,将气体导入所述第1管道;

压力测量机构,至少测量所述第2管道、所述第3管道或者所述第4管道中的任一管道的内部的压力;

泵控制机构,控制所述真空泵;

判定机构,基于由所述泵控制机构使所述真空泵运转的状态中的所述压力测量机构的测量值,判定所述第1管道、所述反应池或者与所述第1管道或所述反应池连接的多个管道中的任一个中是否存在连接不良部位;

通知机构,在由所述判定机构判定为存在所述连接不良部位的情况下,向用户通知该信息。

在此,“与所述第1管道或所述反应池连接的多个管道”中,不只是与第1管道或者反应池直接连接的管道(例如,所述第2管道、所述第3管道以及第4管道),还包含经由其他的管道与第1管道或反应池间接连接的管道。

在硫化学发光检测器中,存在若长时间运转则所述第1管道的一部分(后述的内部燃烧管)变形并堵塞的情况,在该情况下,在从加热炉到真空泵的气体流路中,加热炉的上游侧的区域和加热炉的下游侧的区域的压力差变大。于是,期望所述本发明的第2方案的硫化学发光检测器进一步基于这样的压力差来判定所述第1管道是否堵塞。

即,期望在所述本发明的第2方案的硫化学发光检测器中,

所述压力测量机构进一步测量所述第2管道或者所述第3管道的内部的压力与所述第4管道的内部的压力的差;

所述判定机构进一步基于所述差来判定所述第1管道是否堵塞。

此外,本发明的第2方案的程序控制硫化学发光检测器,该硫化学发光检测器具有:

加热炉,具备第1管道以及加热该第1管道的加热机构;

反应池,通过第2管道与所述加热炉连接;

真空泵,通过第3管道与所述反应池连接;

第4管道,将气体导入所述第1管道;

压力测量机构,至少测量所述第2管道、所述第3管道或者所述第4管道中的任一管道的内部的压力;

泵控制机构,控制所述真空泵,

该程序的特征在于使计算机作为如下机构发挥功能:

判定机构,基于由所述泵控制机构使所述真空泵运转的状态中的所述压力测量机构的测量值,判定所述第1管道、所述反应池或者与所述第1管道或所述反应池连接的多个管道中的任一个中是否存在连接不良部位;以及,

通知机构,在由所述判定机构判定为存在所述连接不良部位的情况下,向用户通知该信息。

发明效果

如上所述,根据本发明的硫化学发光检测器,可基于来自光电倍增管的输出信号或者压力测量机构的测量值,自动地判定管道等的连接不良的有无。由此,用户能够容易地知悉管道等中是否存在连接不良,因此能够防止未注意到该连接不良就照常起动硫化学发光检测器,而导致部件损伤或者无法得到所期望的性能。

附图说明

图1是示出具备本发明的一实施方式的SCD的GC系统的外观的主视图。

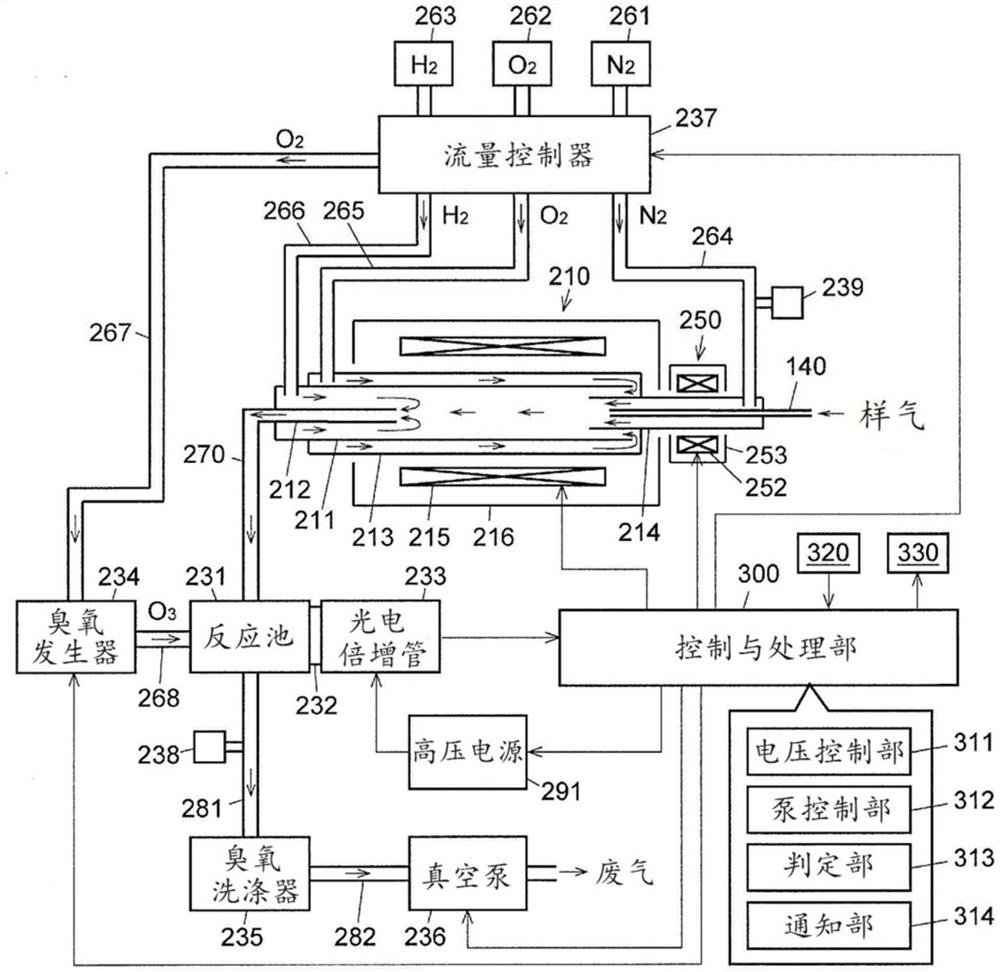

图2是示出上述SCD的主要部分构成的图。

图3是示意性地示出包含所述SCD的GC系统的内部构成的主视图。

图4是示意性地示出所述GC系统的内部构成的俯视图。

图5是示出所述SCD的加热炉附近的构成的剖视图。

图6是示出上述SCD的连接不良检查时的动作的流程图。

图7是示出包含本发明的SCD的GC系统的另一构成例的示意图。

图8是示出包含本发明的SCD的GC系统的又一构成例的示意图。

具体实施方式

以下,参照附图对用于实施本发明的构成进行说明。图1是示出具备本实施方式的硫化学发光检测器(SCD)的气相色谱系统(GC系统)的外观的主视图。图2是示出本实施方式的SCD的主要部分构成的图。图3以及图4是示出所述GC系统的内部结构的示意图,图3为主视图,图4为俯视图。图5是示出所述SCD的加热炉附近的构成的剖视图。

GC100具备试样导入部110、容纳并加热色谱柱140的柱温箱120、容纳有控制基板(省略图示)等的控制基板容纳部130。柱温箱120的前表面为可开闭的门121,在控制基板容纳部130的前表面设置有具备触摸面板132以及操作按钮133的操作面板131。

在GC100中,在试样导入部110中将试样导入至载气的气流中,包含该试样的载气被导入至容纳于柱温箱120的色谱柱140的入口端。所述试样在通过色谱柱140的过程中按成分被分离,含有被分离的各试样成分的气体(以下,称为“样气”)依次从色谱柱140的出口端洗脱。

如图2所示,SCD200具备:加热炉210,用于使样气在高温下进行氧化还原反应;反应池231,使通过了加热炉210的气体与臭氧反应;光电倍增管233,与反应池231连接,用于检测由反应池231内的反应而产生的化学发光;高压电源291,产生施加至光电倍增管233的驱动电压;臭氧发生器234,生成供给至反应池231的臭氧;真空泵236,将反应池231以及加热炉210内抽真空;臭氧洗涤器235,从反应池231的废气中去除臭氧;流量控制器237;控制与处理部300;壳体240,容纳以上部件(参照图1)。另外,在反应池231和臭氧洗涤器235之间的管道281设置有真空计(以下,称为“第1真空计238”)。此外,在后述的惰性气体流路264上也设置有真空计(以下,称为“第2真空计239”)。另外,这些第1真空计238以及第2真空计239相当于本发明中的“压力测量机构”。进一步地,SCD200具备配置于SCD200与GC100的边界且用于连结GC100与SCD200的接口250。

另外,在本实施方式中,将第2真空计239设为由绝对压力传感器构成,将第1真空计238设为由差压传感器构成。另外,作为差压传感器的第1真空计238输出自身所设置的位置中的压力(即,反应池231的下游的压力)和第2真空计239所设置的位置中的压力(即,加热炉210的上游的压力)的差作为测量值。

如图3以及图4所示,在SCD200中,加热炉210容纳于SCD200的壳体240的上部前侧,反应池231以及其他的构成要件(在图3以及图4中省略)被容纳于壳体240内部的其余的空间(例如,加热炉210的下方或者后方)。另外,SCD200的壳体240中的容纳加热炉210的空间的上表面为可拆卸的顶板241(参照图1)。

如图5所示,加热炉210具备:外部燃烧管211、内部燃烧管212、氧化剂供给管213、惰性气体导入管214、加热器215(相当于本发明中的“加热机构”)、和容纳以上部件的外壳216。另外,这些外部燃烧管211、内部燃烧管212、氧化剂供给管213以及惰性气体导入管214相当于本发明中的“第1管道”。以下,将图5示出的各管路即外部燃烧管211、内部燃烧管212、氧化剂供给管213、惰性气体导入管214以及管道251(后述)的位于图中的左侧的端部称为各管路的“左端”,将位于图中右侧的端部称为各管路的“右端”。

外部燃烧管211与氧化剂供给管213同轴地配置于氧化剂供给管213的内部,惰性气体导入管214的左端被插入至外部燃烧管211的右端。此外,内部燃烧管212的右端被插入至外部燃烧管211的左端。另外,外部燃烧管211、内部燃烧管212、氧化剂供给管213以及惰性气体导入管214均由氧化铝等的陶瓷构成。

在氧化剂供给管213以及外部燃烧管211的右端安装有连接器217,惰性气体导入管214插通至该连接器217。另外,氧化剂供给管213以及外部燃烧管211的右端的开口部由连接器217封闭,在连接器217的左端面开设有槽,气体可以经由该槽在氧化剂供给管213和外部燃烧管211之间流通。惰性气体导入管214的右端从加热炉210的外壳216突出,与设在配置于GC100和SCD200的边界的接口250的内部的管道251的左端连接。另外,接口250除了管道251外,还具备用于加热管道251的加热器252、和容纳管道251以及加热器252的外壳253,插通至设置在SCD200的壳体240的右侧壁242的开口242a以及设置在GC100的壳体的左侧壁122的开口122a。管道251的右端从接口250的外壳253突出,在该右端安装有第1接头221。在该第1接头221连接有用于将惰性气体(在此为氮)供给至惰性气体导入管214的惰性气体流路264(相当于本发明中的“第4管道”)。另外,在第1接头221设置有用于插通GC100的色谱柱140的孔(省略图示)。色谱柱140的出口侧的端部从该孔插通至第1接头221,经过接口250内的管道251插进加热炉210的内部,具体而言是插进惰性气体导入管214的内部。此时,色谱柱140的出口端配置于比惰性气体导入管214的前端稍后退的位置。

另一方面,氧化剂供给管213、外部燃烧管211以及内部燃烧管212的左端从加热炉的外壳216突出,进而从设置在SCD200的壳体240的左侧壁243的开口243a突出至外部。在壳体240的外部,在氧化剂供给管213的左端安装有第2接头222,在该第2接头222连接有用于将氧化剂(在此为氧)供给至氧化剂供给管213的氧化剂流路265。外部燃烧管211插通至该第2接头222,在其左端安装有第3接头223。在该第3接头223连接有用于将还原剂(在此为氢)供给至外部燃烧管211的还原剂流路266。内部燃烧管212插通至该第3接头223,其左端与抵达反应池231的移送管270连接。该移送管270相当于本发明中的“第2管道”。

另外,移送管270由挠性的管构成,在SCD200的壳体240的外部折返并从设置于壳体240的左侧壁243的其他开口243b(参照图4)再次进入壳体240的内部,并与壳体240内的反应池231连接。另外,在图5中省略图示,但是在SCD200的左侧壁243的外表面,在覆盖开口243a、243b的位置设置有可开闭的盖271。

惰性气体流路264、氧化剂流路265以及还原剂流路266均与流量控制器237连接,通过该流量控制器237控制从惰性气体供给源261、氧化剂供给源262以及还原剂供给源263分别供给至惰性气体流路264、氧化剂流路265以及还原剂流路266的气体的流量。另外,惰性气体供给源261、氧化剂供给源262以及还原剂供给源263例如能够设为由分别填充了氮、氧以及氢的气瓶等构成。

从惰性气体供给源261经过流量控制器237被供给至惰性气体流路264的氮经过第1接头221以及管道251流入惰性气体导入管214的右端,在惰性气体导入管214的内部从右端向左端行进。另外,在本实施例中使用氮作为惰性气体,但是也可以使用其他的惰性气体(例如氦)。

从氧化剂供给源262经过流量控制器237被供给至氧化剂流路265的氧经由第2接头222流入氧化剂供给管213的左端,在氧化剂供给管213的内壁和外部燃烧管211的外壁之间的空间朝右行进。到达氧化剂供给管213的右端的氧从形成在连接器217的左端面的槽(上述)流入外部燃烧管211的内部,在外部燃烧管211内朝左行进。另外,在本实施方式中,使用氧作为氧化剂,但是也能够使用空气作为氧化剂。

从还原剂供给源263经过流量控制器237被供给至还原剂流路266的氢经过第3接头223流入至外部燃烧管211的左端,在外部燃烧管211的内壁和内部燃烧管212的外壁之间的空间朝右行进。到达内部燃烧管212的右端附近的氢从此处被引入内部燃烧管212之中,在内部燃烧管212的内部朝左行进。

从GC100的色谱柱140的出口端被导入至加热炉210的内部的样气在外部燃烧管211的右端与氧混合,在外部燃烧管211的内部向左行进并在高温下被氧化分解。此时,在试样成分为硫化合物的情况下生成二氧化硫。含有被氧化分解的试样成分的气体与从外部燃烧管211的左端附近被导入的氢一起被引入内部燃烧管212。在所述被氧化分解的试样成分中包含二氧化硫的情况下,二氧化硫在此与氢反应被还原为一氧化硫。为了促进以上的氧化还原反应,加热炉210的内部由加热器215加热至500℃以上(期望为700℃~1200℃)。通过了内部燃烧管212的气体通过移送管270被导入至反应池231。

另外,在加热炉210的内部,从惰性气体导入管214向色谱柱140的出口端的周围供给氮。该氮具有防止由色谱柱140的劣化而引起的污染检测器的效果、以及促进加热炉210内的氧化还原反应的效果。

从移送管270送至反应池231的气体在反应池231内与臭氧混合。此时,通过一氧化硫和臭氧的反应而产生的化学发光经由光学滤波器232由光电倍增管233检测。另外,所述臭氧是在使用从氧化剂供给源262经过氧流路267供给的氧在臭氧发生器234中生成,并经过管道268供给至反应池231。此时,经过氧流路267被供给至臭氧发生器234的氧的流量也由流量控制器237控制。在反应池231的下游设置有臭氧洗涤器235和真空泵236,由真空泵236抽吸的反应池231内的气体在通过臭氧洗涤器235去除臭氧后,作为废气向外部排出。另外,反应池231和臭氧洗涤器235之间的管道281、以及臭氧洗涤器235和真空泵236之间的管道282相当于本发明中的“第3管道”。进一步地,本实施方式中的移送管270、管道268以及管道281相当于本发明中的“与反应池连接的1个或多个管道”。此外,本实施方式中的惰性气体流路264、氧化剂流路265、还原剂流路266、氧流路267、管道268、移送管270、管道281、管道282、管道251以及色谱柱140相当于本发明中的“与所述第1管道或所述反应池连接的多个管道”。

来自光电倍增管233的输出信号被送至控制与处理部300,在控制与处理部300中基于该输出信号求出样气中的硫化合物的浓度。

控制与处理部300的实体为具备用于与CPU、ROM、RAM以及外围设备等进行通信的输入输出电路等的微型计算机,例如,通过以CPU为中心执行根据储存在ROM中的控制程序、控制用参数的运算处理,来进行所述输出信号的处理、各部的动作控制,具体而言,进行加热炉210的加热器215、接口250的加热器252、高压电源291、臭氧发生器234、真空泵236以及流量控制器237等的控制。此外,在控制与处理部300连接有用于输入用户的指示的由键盘、鼠标、触摸面板或者操作按钮等构成的输入装置320;和由监视器或者扬声器等构成的输出装置330。

另外,在图2中,示出了如控制与处理部300中那样的电压控制部311、泵控制部312、判定部313以及通知部314。它们是用于实现本实施方式的SCD的特征性动作的功能机构,均通过由控制与处理部的CPU执行搭载于控制与处理部300的程序来以软件形式实现。电压控制部311控制产生施加至光电倍增管的驱动电压的高压电源291,具有通常模式和异常检测模式作为控制模式,所述通常模式产生应用于试样分析的第1驱动电压(例如850V),所述异常检测模式产生比所述第1驱动电压低的第2驱动电压(例如460V)。

以下,参照图6的流程图,对由上述的功能机构实现的管道连接检查的步骤进行说明。

首先,用户在切断SCD的电源进行维护作业等后,从输入装置320向控制与处理部300输入管道连接检查的执行指示。若该指示被输入至控制与处理部300(步骤11),则首先在电压控制部311的控制下以异常检测模式起动高压电源291(步骤12)。由此,光电倍增管233成为施加有比试样分析时所施加的电压(第1驱动电压)低的电压(第2驱动电压)的状态。接下来,此时的光电倍增管233的输出信号被输入至控制与处理部300,由判定部313判定该输出信号是否为预先确定的阈值以上(步骤13)。在此,在判定为所述输出信号为所述阈值以上的情况下(步骤13中为是)、即判定为在光电倍增管233中检测的光量为预先确定的值以上的情况下,通知部314控制输出装置330而向用户通知光电倍增管233和反应池231之间、或者反应池231和移送管270、管道268或者管道281之间存在连接不良的信息。作为此时的通知方法,例如可考虑使告知所述连接不良的字符串显示在监视器、或者由扬声器发出告知该连接不良的语音。

在步骤13中判定为光电倍增管233的输出信号小于阈值时(即,该步骤中为否),以及在上述步骤13中判定为光电倍增管233的输出信号为阈值以上(即,该步骤中为是)且进行了上述向用户的通知(步骤14)后,通过泵控制部312使真空泵236起动(步骤15)。由此,使反应池231、设置于加热炉210的各种管道(例如,内部燃烧管212、外部燃烧管211以及惰性气体导入管214)内部的抽真空开始。之后,在自真空泵236的起动开始经过了预先确定的时间的时间点(步骤16中为是),由判定部313读取第1真空计238以及第2真空计239的输出信号,并分别对各输出信号判定是否为预先确定的阈值以上。具体而言,首先判定由第2真空计239测量的绝对压力是否为预先确定的第1阈值以上(步骤17),接下来,判定由第1真空计239测量的差压是否为预先确定的第2阈值以上(步骤19)。在步骤17中判定为所述绝对压力为所述第1阈值以上的情况下(步骤17中为是),可认为在气体的流路上存在连接不良的部位,因此通知部314经由输出装置330向用户通知该信息(步骤18)。此外,在步骤19中判定为所述差压为所述第2阈值以上的情况下(步骤19中为是),可认为内部燃烧管212堵塞,因此通知部314经由输出装置330向用户通知该信息(步骤20)。另外,也可以以相反的顺序执行步骤17和步骤19。

以上举出了具体例对用于实施本发明的方式进行了说明,但本发明并不限定于上述实施方式,允许在本发明的主旨范围内适当变更。例如,在上述实施方式中,将第1真空计238设为由差压传感器构成,将第2真空计239设为由绝对压力传感器构成,但是也可以将第1真空计238和第2真空计239双方设为由绝对压力传感器构成,将第2真空计239的输出信号和第1真空计238的输出信号的差分用于步骤19中的判定。此外,在上述实施例中,设为在步骤13中判定为光电倍增管233的输出信号为阈值以上而在步骤14中进行了向用户的通知后,进入步骤15,但是也可以设为在进行了步骤14中的通知的时间点结束一系列的检查动作。

此外,在上述实施方式中,设为在进行了基于光电倍增管233的输出的管道连接不良的检查以及通知(步骤12~14)后,进行基于真空计238、239的输出的管道连接不良以及管道堵塞的检查以及通知(步骤15~20),但是也可以设为以相反的顺序执行这两者、或者根据用户的指示只执行两者中的任一个。

此外,在上述实施方式中,设为将用于实现电压控制部311、泵控制部312、判定部313以及通知部314的程序搭载于内置在SCD的微型计算机(控制与处理部300),但是也可以设为上述程序被搭载于与SCD200连接的GC100内的微型计算机(图7)。另外,PC400可以如图7所示的那样经由GC100与SCD200连接,也可以如图8所示的那样与SCD200直接连接。

此外,在上述实施方式中,设为在用户通过设置于SCD200的输入装置320指示执行管道连接等的检查,在管道中存在连接不良的情况下,使用设置于SCD200的输出装置330向用户通知该信息,但并不限于此,也可以设为用户通过设置于GC100的操作面板131的触摸面板132或者操作按钮133、或者与PC400连接的键盘、鼠标等输入装置520,进行所述检查的执行指示,或者通过设置于GC100的扬声器(省略图示)或触摸面板132所包含的液晶面板等显示装置、或者设置于PC400的液晶显示器、扬声器等输出装置530向用户进行所述通知。此外,本发明的程序不一定必须是单独的程序,例如也可以是编入用于控制SCD200的程序或用于控制GC100的程序的一部分。

此外,在上述实施方式中,示出了将本发明应用于具备横型的加热炉(即,内置有在水平方向上延伸的燃烧管的加热炉)的SCD的例子,但并不限于此,也能够将本发明同样地应用于专利文献1所记载的那样的具备竖型的加热炉(即,内置有在竖直方向上延伸的燃烧管的加热炉)的SCD。

附图标记说明

100 气相色谱仪

200 硫化学发光检测器

210 加热炉

211 外部燃烧管

212 内部燃烧管

213 氧化剂供给管

214 惰性气体导入管

215 加热器

216 外壳

231 反应池

233 光电倍增管

291 高压电源

234 臭氧发生器

235 臭氧洗涤器

236 真空泵

238 第1真空计

239 第2真空计

268、281 管道

270 移送部

300 控制与处理部

311 电压控制部

312 泵控制部

313 判定部

314 通知部

400 个人计算机。

- 化学发光检测器用反应装置以及具备该反应装置的化学发光检测器、与化学发光检测方法

- 硫化学发光检测器