半导体装置及半导体装置的制造方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及半导体装置及半导体装置的制造方法。

背景技术

在IGBT(Insulated Gate Bipolar Transistor)、FWD(Free Wheel Diode)等半导体装置安装有散热器等冷却体。由于在半导体装置的设置面及冷却体的被设置面分别存在翘曲,因此在上述半导体装置和冷却体之间产生间隙。为了填埋该间隙,通常将硅脂这样的接触材料配置于半导体装置和冷却体之间。由此,确保从半导体装置向冷却体的散热路径。

在专利文献1中公开了散热器的中央部的设置为凹形状的导热部的部件比其外侧的导热部的部件的密度高的半导体模块的冷却构造。

专利文献1:日本特开2017-079244号公报

与冷却体的被设置面相比,在多数情况下半导体装置的设置面的翘曲是多重地形成的。因此,难以将接触材料填充于翘曲的凹部,在从半导体装置至冷却体为止的散热路径形成间隙。在该情况下,半导体装置的散热特性变差。

发明内容

本发明就是为了解决上述那样的问题而提出的,其目的在于提供即使在对冷却体进行安装的设置面具有翘曲形状的情况下也会实现恰当的散热特性的半导体装置。

本发明涉及的半导体装置包含半导体元件、基座板及多个接触材料。基座板在表面保持有半导体元件,并且在背面能够安装用于对半导体元件进行冷却的冷却体。多个接触材料离散地配置于基座板的背面。多个接触材料用于填埋基座板和冷却体之间的散热路径中的间隙。多个接触材料的每一者具有基于基座板的背面处的翘曲形状的体积。多个接触材料中的翘曲形状的凹部处的接触材料的体积比翘曲形状的凸部处的接触材料的体积大。

发明的效果

根据本发明,能够提供即使在对冷却体进行安装的设置面具有翘曲形状的情况下也会实现恰当的散热特性的半导体装置。

通过下面的详细说明和附图,本发明的目的、特征、方案及优点会变得更加清楚。

附图说明

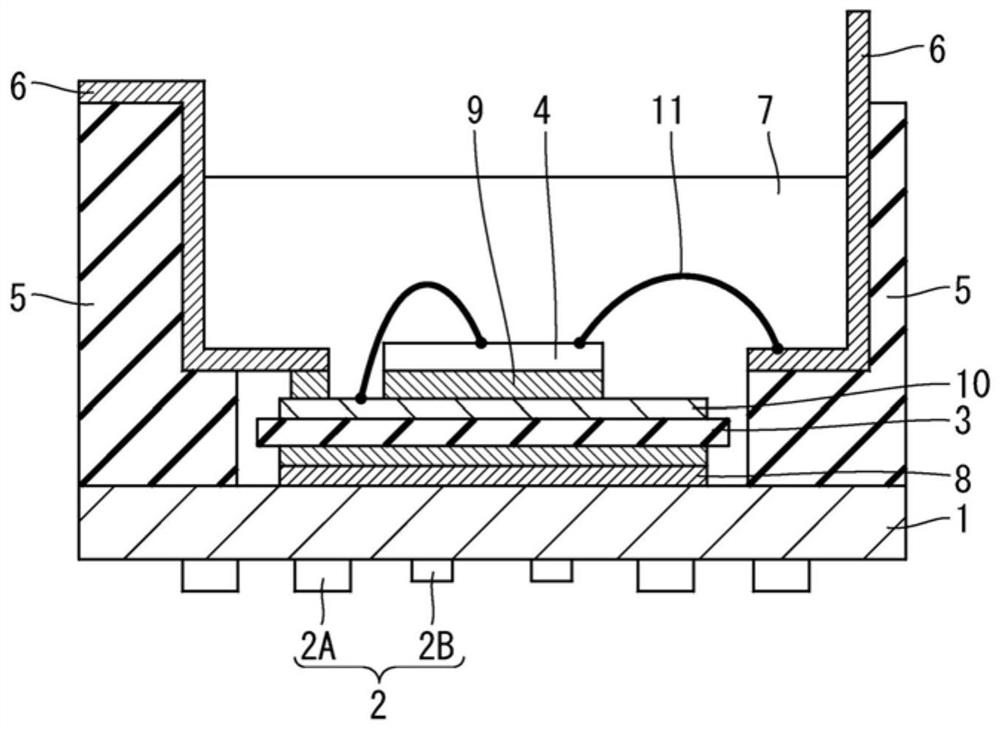

图1是表示实施方式1中的半导体装置的结构的剖视图。

图2是表示实施方式1中的基座板及接触材料的结构的俯视图。

图3是表示实施方式1中的基座板及接触材料的结构的剖视图。

图4是表示实施方式1中的半导体装置经由接触材料安装于冷却体的状态的剖视图。

图5是表示实施方式5中的基座板及接触材料的结构的俯视图。

图6是表示实施方式5中的基座板及接触材料的结构的剖视图。

图7是表示实施方式6中的基座板及接触材料的结构的俯视图。

图8是表示实施方式6中的基座板及接触材料的结构的剖视图。

图9是表示实施方式7中的基座板及接触材料的结构的俯视图。

图10是表示实施方式7中的基座板及接触材料的结构的剖视图。

图11是表示实施方式8中的基座板及接触材料的结构的剖视图。

图12是表示实施方式9中的半导体装置的结构的剖视图。

图13是表示实施方式9中的基座板及接触材料的结构的俯视图。

图14是表示实施方式9中的基座板及接触材料的结构的剖视图。

图15是表示实施方式9中的半导体装置经由接触材料安装于冷却体的状态的剖视图。

图16是表示实施方式10中的半导体装置的制造方法的流程图。

图17是表示实施方式10中的在基座板的背面设置的网板的图。

图18是表示实施方式10中的刮板的移动状态的图。

图19是表示实施方式10中的基座板及接触材料的结构的剖视图。

具体实施方式

<实施方式1>

图1是表示实施方式1中的半导体装置的结构的剖视图。

半导体装置包含基座板1、绝缘基板3、半导体元件4、壳体5、电极端子6、封装材料7及多个接触材料2。

基座板1在其表面保持有绝缘基板3及半导体元件4,在其背面能够安装用于对半导体元件4进行冷却的冷却体(未图示)。基座板1例如是由铜、铝等形成的。

绝缘基板3经由焊料等接合材料8接合于基座板1的表面。绝缘基板3例如是由陶瓷等形成的。

半导体元件4经由焊料等接合材料9接合于在绝缘基板3的表面设置的电路图案10。另外,半导体元件4通过铜或铝等导线11连接于电路图案10及后述的电极端子6。半导体元件4例如由Si等半导体、或SiC、GaN等所谓的宽带隙半导体形成。半导体元件4例如是IGBT(Insulated Gate Bipolar Transistor)、MOSFET(Metal Oxide Semiconductor FieldEffect Transistor)、FWD(Free Wheel Diode)等。半导体元件4例如是电力用半导体元件(功率半导体元件)、用于对该功率半导体元件进行控制的控制IC(Integrated Circuit)等。

壳体5将绝缘基板3及半导体元件4收容于内侧。壳体5例如是由树脂形成的。

电极端子6例如一体地安装于壳体5。电极端子6的一端通过导线11连接于电路图案10或半导体元件4。电极端子6的另一端构成为设置于壳体5的上部,能够与外部电路进行连接。

封装材料7填充于壳体5的内侧,对绝缘基板3、半导体元件4、导线11等进行封装。封装材料7例如是树脂、凝胶等。

图2及图3分别是表示实施方式1中的基座板1及接触材料2的结构的俯视图及剖视图。图3示出图2所示的A-A’处的剖面。

在基座板1的背面形成有多重翘曲。翘曲形状例如是由平滑的曲面构成的起伏,包含凹部21及凸部22。翘曲形状例如是由于基座板1的加工精度、或半导体装置的制造工序中的加热处理等而形成的。在图3中,为了易于说明,记载了该翘曲形状的起伏程度夸张的基座板1。在使用半导体装置时,在基座板1的背面安装用于对半导体元件4进行冷却的冷却体。更详细而言,基座板1的背面与半导体装置的设置面对应,以该设置面与冷却体的被设置面相对的方式将半导体装置安装于冷却体。基座板1的背面的翘曲形状比冷却体的被设置面的翘曲形状大。或者,基座板1的背面的翘曲形状的凹凸比冷却体的被设置面的凹凸多。

接触材料2离散地配置于基座板1的背面。各个接触材料2具有基于基座板1的背面处的翘曲形状的体积。多个接触材料2中的翘曲形状的凹部21处的接触材料2A的体积比翘曲形状的凸部22处的接触材料2B的体积大。接触材料2例如是脂状物,在将基座板1安装于冷却体时,脂状物以将基座板1和冷却体的间隙填埋的方式扩展。接触材料2形成从半导体装置向冷却体的散热路径。接触材料2也称为导热材料、散热材料或TIM(ThermalInterface Material)。

基座板1的背面的翘曲形状例如由平坦度检查装置进行测定。多个接触材料2的图案例如通过丝网印刷而形成。在将接触材料2涂敷于基座板1的背面时,与由平坦度检查装置得到的检查结果,即各个位置的翘曲形状(例如几~几百μm的凹凸)相应地,对接触材料2的涂敷量进行调整。其结果,如图2及图3所示,形成多个接触材料2的图案。这样的涂敷方法实现接触材料2的基于半导体装置的设置面处的多重翘曲形状的最佳配置。

图4是表示实施方式1中的半导体装置经由接触材料2C安装于冷却体12的状态的剖视图。这里,冷却体12是包含多个散热鳍片的散热器12A。散热器12A是由铝等形成的。如图2所示,散热器12A与基座板1的四角通过螺钉13而紧固。多个接触材料2在基座板1和散热器12A之间被压缩,没有过量与不足地作为接触材料2C均匀地进行扩展。在基座板1和散热器12A之间的散热路径中没有产生间隙(空隙)。因此,确保了良好的散热特性。

综上所述,实施方式1中的半导体装置包含半导体元件4、基座板1及多个接触材料2。基座板1在表面保持有半导体元件4,并且,在背面能够安装用于对半导体元件4进行冷却的冷却体12。多个接触材料2离散地配置于基座板1的背面。多个接触材料2具有将基座板1和冷却体12之间的散热路径中的间隙填埋的功能。多个接触材料2的每一者具有基于基座板1的背面处的翘曲形状的体积。多个接触材料2中的翘曲形状的凹部21处的接触材料2A的体积比翘曲形状的凸部22处的接触材料2B的体积大。

根据该结构,即使在对冷却体12进行安装的基座板1的背面即设置面具有翘曲形状的情况下,半导体装置也会实现恰当的散热特性。

<实施方式2>

对实施方式2中的半导体装置进行说明。实施方式2为实施方式1的下位概念,实施方式2中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1相同的结构及动作,省略说明。

实施方式2中的半导体装置的多个接触材料2的结构与实施方式1不同。在实施方式2中,多个接触材料2中的在基座板1的外周侧配置的接触材料的体积比在中央侧配置的接触材料的体积小。

由于散热器12A与基座板1的四角通过螺钉13而紧固,因此外周侧的面压力比基座板1的中央侧的面压力大。因此,即使基座板1的外周侧的接触材料是少量的,也会在基座板1和散热器12A之间以不形成间隙(空隙)的方式扩展。因此,确保了所需要的散热特性。

<实施方式3>

对实施方式3中的半导体装置进行说明。实施方式3为实施方式1的下位概念,实施方式3中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1或2相同的结构及动作,省略说明。

在实施方式3中,多个接触材料2包含彼此面积不同的大于或等于2种图案。例如,多个接触材料2中的翘曲形状的凹部21处的接触材料2A的面积(图案尺寸)比翘曲形状的凸部22处的接触材料2B的面积大。接触材料2的图案形状是任意的。这些接触材料2的高度可以相同,也可以不同。

在将半导体装置安装于散热器12A时,接触材料2在基座板1和散热器12A之间以不形成间隙(空隙)的方式扩展。因此,实现了良好的散热特性。

<实施方式4>

对实施方式4中的半导体装置进行说明。实施方式4为实施方式1的下位概念,实施方式4中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1至3中的任意者相同的结构及动作,省略说明。

在包含对多个接触材料2进行配置的区域及其附近的区域,多个接触材料2具有基于翘曲形状的起伏程度的面积占有率。起伏程度与凹部21处的凹陷的深度、或凸部22处的凸起高度对应。面积占有率是指多个接触材料2在每单位面积所占的面积的比率。例如,凹部21中的凹陷程度大的区域处的接触材料2A的面积占有率比凹陷程度小的区域处的接触材料2A的面积占有率高。换言之,在凹陷程度大的区域配置有大量接触材料2A。

在将半导体装置安装于散热器12A时,接触材料2在基座板1和散热器12A之间以不形成间隙(空隙)的方式扩展。因此,实现了良好的散热特性。

<实施方式5>

对实施方式5中的半导体装置进行说明。实施方式5为实施方式1的下位概念,实施方式5中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1至4中的任意者相同的结构及动作,省略说明。

图5及图6分别是表示实施方式5中的基座板1及接触材料2的结构的俯视图及剖视图。图6示出图5所示的B-B’处的剖面。

多个接触材料2包含彼此的面积相同,并且厚度不同的大于或等于2种图案。例如,多个接触材料2中的翘曲形状的凹部21处的接触材料2A的厚度比翘曲形状的凸部22处的接触材料2B的厚度大。接触材料2的图案形状是任意的。

根据这样的结构,接触材料2的体积通过图案的厚度得到优化。在将半导体装置安装于散热器12A时,接触材料2在基座板1和散热器12A之间以不形成间隙(空隙)的方式扩展。因此,实现了良好的散热特性。

<实施方式6>

对实施方式6中的半导体装置进行说明。实施方式6为实施方式1的下位概念,实施方式6中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1至5中的任意者相同的结构及动作,省略说明。

图7及图8分别是表示实施方式6中的基座板1及接触材料2的结构的俯视图及剖视图。图8示出图7所示的C-C’处的剖面。

半导体装置还包含在基座板1的背面之上设置的接触材料层14。多个接触材料2配置于该接触材料层14之上。换言之,作为第1层而设置有接触材料层14,作为第2层而离散地配置有多个接触材料2。对第1层的接触材料层14进行设置的区域是任意的,作为一个例子,实施方式6中的第1层的接触材料层14设置于基座板1的整个背面。另外,第1层的接触材料层14和第2层的多个接触材料2的图案为相同材料。第2层的多个接触材料2具有基于翘曲形状的起伏程度的体积。另外,优选第1层的接触材料层14的厚度比第2层的多个接触材料2的厚度薄。

在将半导体装置安装于散热器12A时,接触材料2在基座板1和散热器12A之间以不形成间隙(空隙)的方式扩展。因此,实现良好的散热特性。另外,第1层的接触材料层14防止直至将半导体装置安装于散热器12A为止的期间所可能产生的基座板1的背面处的化学反应。例如,第1层的接触材料层14防止构成基座板1的铜进行氧化或硫化。

<实施方式7>

对实施方式7中的半导体装置进行说明。实施方式7为实施方式1的下位概念,实施方式7中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1至6中的任意者相同的结构及动作,省略说明。

图9及图10分别是表示实施方式7中的基座板1及接触材料2的结构的俯视图及剖视图。图10示出图9所示的D-D’处的剖面。

与实施方式6相同地,作为第1层而设置有接触材料层14,作为第2层而离散地配置有多个接触材料2。但是,实施方式7中的多个接触材料2设置于对接触材料层14进行设置的区域中的一部分区域。该一部分区域与基座板1的翘曲形状满足预先确定的条件的区域对应。预先确定的条件例如是指与翘曲形状的凹部21的深度相关的条件或与其弯曲的程度相关的条件等。更具体而言,在凹部21的深度比预先确定的深度深的区域配置接触材料2A。或者,在凹部21的弯曲程度比预先确定的弯曲程度大的区域配置接触材料2A。另一方面,在翘曲形状的凸部22具有一定程度以上的形状的情况下,在该区域不配置接触材料2B。

在将半导体装置安装于散热器12A时,接触材料2在基座板1和散热器12A之间以不形成间隙(空隙)的方式扩展。因此,实现了良好的散热特性。另外,第1层的接触材料层14防止直至将半导体装置安装于散热器12A为止的期间所可能产生的基座板1的背面处的化学反应,具体而言,防止构成基座板1的金属进行氧化或硫化。

<实施方式8>

对实施方式8中的半导体装置进行说明。实施方式8为实施方式1的下位概念,实施方式8中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1至7中的任意者相同的结构及动作,省略说明。

图11是表示实施方式8中的基座板1及接触材料2的结构的剖视图。构成半导体装置的发热体设置于翘曲形状的凹部21的上方。发热体例如是半导体元件4、电阻元件等。在翘曲形状的凸部22的上方,可以设置发热体,也可以不设置。在实施方式8中示出在翘曲形状的凸部22的上方没有设置发热体的例子。

就现有的半导体装置而言,没有在凹部21充分填充接触材料2,容易产生空隙。由于本说明书的各实施方式所示的接触材料2具有基于翘曲形状的体积,因此该接触材料2在基座板1和散热器12A之间以不形成间隙(空隙)的方式扩展。因此,即使在将发热体设置于凹部21的上方的情况下,也会实现从该发热体向冷却体12的良好的散热特性。

<实施方式9>

对实施方式9中的半导体装置进行说明。实施方式9为实施方式1的下位概念,实施方式9中的半导体装置包含实施方式1中的半导体装置的各结构。此外,关于与实施方式1至8中的任意者相同的结构及动作,省略说明。

图12是表示实施方式9中的半导体装置的结构的剖视图。图13及图14分别是表示实施方式9中的基座板1及接触材料2的结构的俯视图及剖视图。图14示出图13所示的E-E’处的剖面。

半导体装置包含基座板1、绝缘部件15、半导体元件4、壳体5、电极端子6、封装材料7及多个接触材料2。半导体元件4、壳体5、电极端子6、封装材料7及多个接触材料2的结构与实施方式1相同。

绝缘部件15是以与基座板1的表面直接接触的方式设置的。绝缘部件15例如是树脂。半导体元件4接合于在绝缘部件15的表面设置的电路图案10。实施方式1中的绝缘基板3通过接合材料8接合于基座板1的表面,但在实施方式9中的绝缘部件15和基座板1之间没有设置接合材料8。绝缘部件15和基座板1是一体的部件。

图15是表示实施方式9中的半导体装置经由接触材料2安装于冷却体12的状态的剖视图。多个接触材料2在基座板1和散热器12A(冷却体12)之间被压缩而扩展,被填充作为均匀的接触材料2C。在基座板1和散热器12A之间的散热路径中没有产生间隙(空隙)。因此,确保了良好的散热特性。在实施方式9中,由于半导体元件4和散热器12A之间的热阻降低,因此会改善散热特性。

<实施方式10>

对实施方式10中的半导体装置的制造方法进行说明。此外,关于与实施方式1至9中的任意者相同的结构及动作,省略说明。

图16是表示实施方式10中的半导体装置的制造方法的流程图。

在步骤S1中,准备基座板1。基座板1在表面保持有半导体元件4,并且,在背面能够安装用于对半导体元件4进行冷却的冷却体12。

在步骤S2中,在基座板1的背面设置网板。图17是表示实施方式10中的在基座板1的背面设置的网板31的图。网板31具有平面,在其平面内具有多个孔31A作为掩模图案。各个孔31A的大小是单一的。另外,网板31的厚度是固定的。将接触材料2D供给至该网板31的平面之上。

在步骤S3中,使供给至网板31的平面之上的接触材料2D与刮板的一个面接触,一边向刮板施加基座板1的方向的应力,一边使刮板移动。该一个面是指刮板的内侧即刮板移动的方向。图18是表示刮板32的移动状态的图。通过该步骤S3,将接触材料2D填充于多个孔31A,将多个接触材料2图案化。此时,也可以基于预先测定出的基座板1的背面的翘曲形状,对施加于刮板32的应力的大小进行调整。具体而言,也可以与凸部22相比针对凹部21施加更大的应力。凹部21处的接触材料2A的体积比翘曲形状的凸部22处的接触材料2B的体积大。

由此,多个接触材料2离散地配置于基座板1的背面。图19是表示实施方式10中的基座板1及接触材料2的结构的剖视图。图19所示的虚线33示出在没有进行所施加的应力的调整的情况下形成的接触材料的厚度。通过进行应力的调整,能够有意地将比凸部22更多的接触材料2供给至凹部21。

之后,将半导体装置安装于散热器12A。多个接触材料2在基座板1和散热器12A之间被压缩,以不形成间隙(空隙)的方式扩展。因此,实现了良好的散热特性。

由印刷实现的接触材料2的图案形成方法是适于在基座板1的背面形成有单一的翘曲的半导体装置的方法,原本并不适于形成有多重翘曲的半导体装置。现有的方法例如包含如下等课题,即,由于基座板1的翘曲的影响,在原本应该稍厚地印刷接触材料2的位置仅形成薄的接触材料2。但是,根据实施方式10中的半导体装置的制造方法,通过施加的应力的调整,从而能够将比凸部22更多的接触材料2供给至凹部21。该制造方法能够进行将半导体装置的设置面的翘曲形状考虑在内的接触材料2的印刷工艺。其结果,即使在半导体装置在设置面具有翘曲形状的情况下,也会达成良好的散热特性。

此外,本发明可以将各实施方式自由地组合,或对各实施方式适当进行变形、省略。

虽然对本发明进行了详细的说明,但上述的说明在全部的方面都只是例示,本发明并不限定于此。应当理解为,在不脱离本发明的范围的情况下能够设想到未例示的无数的变形例。

标号的说明

1基座板,2接触材料,2A接触材料,2B接触材料,2C接触材料,2D接触材料,3绝缘基板,4半导体元件,5壳体,6电极端子,7封装材料,8接合材料,9接合材料,10电路图案,11导线,12冷却体,12A散热器,13螺钉,14接触材料层,15绝缘部件,21凹部,22凸部,31网板,31A孔,32刮板,33虚线。

- 半导体光发射装置的制造方法、半导体光发射装置、半导体装置的制造方法、半导体装置、一种装置的制造方法、以及一种装置

- 碳化硅半导体装置的制造方法、半导体基体的制造方法、碳化硅半导体装置以及碳化硅半导体装置的制造装置