一种全尾砂膏体结构流变学实验系统及方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及矿山充填的技术领域,尤其涉及一种全尾砂膏体结构流变学实验系统及方法。

背景技术

在矿山充填领域中,流变学常被用来评价膏体充填的输送性能,管道设计和泵送能量需求预测依赖于对膏体流动行为的了解;目前在膏体充填实验中,大部分采用流变仪作为剪切动力源,其中在专利申请号为“201910855444.6”、专利名称为“一种基于流变仪的尾矿脱水性能检测装置及使用方法”中公开了一种利用流变仪与脱水组件不仅可以测量尾矿动态脱水浓度,还可以对脱水过程中扭矩、剪切力、黏度等多种参数进行全程监测,为尾矿动态脱水和深锥安全运行提供依据和指导;然而目前对膏体微观结构的了解大多来自猜想或有限的实验,特别是当样品受到剪切(即混合和泵送)时,微观结构在剪切扰动下发生破裂,从而使得膏体表现出剪切增稠、剪切稀化等非牛顿流变行为。

在针对膏体表现出剪切增稠、剪切稀少等非牛顿流变行为时的研究实验较少,主要是由于了解新鲜料浆的微观结构非常困难,膏体-原位监测微结构的难点在于浓度高、水化、透射率低、易受影响;例如在专利申请号为“201810816589.0”、专利名称为“一种全尾砂膏体搅拌均质性在线监测系统与使用方法”中公开了利用搅拌系统、图像获取及分析系统、反馈系统,图像获取及分析系统设有摄像机及图像分析软件等组件,利用图像获取及分析系统中计算得到的不同时间点图片灰度分布标准偏差,显示随时间变化的标准偏差散点图,并判定标准偏差是否超出稳定范围,进而通过散点图中数据作为膏体是否均质的判断标准来达到膏体均质性检测的效果,但是上述现有技术采取一种图像算法获取膏体搅拌后特性,虽然能够进行料浆表面微观结构的测定,但是很少有人在低透光率的悬浮液中原位观察测定,并不适用于针对新鲜料浆的微观结构变化实验,因此亟需设计一种满足浓度高、水化、透射率低、易受影响的膏体-原位检测微观结构实验设计方案。

发明内容

针对目前了解新鲜料浆中微观结构困难,缺少对膏体微观结构变化的实验,特别是当样品受到剪切(即混合和泵送)时,微观结构在剪切扰动下发生破裂实验现象分析的技术问题,本发明提出一种全尾砂膏体结构流变学实验系统及方法。

为了解决上述问题,本发明的技术方案是这样实现的:

一种全尾砂膏体结构流变学实验系统,包括容器,容器内设置有应力应变测试机构和观测机构,观测机构倾斜设置在容器内且观测机构的观测方向与应力应变测试机构测试方向相反。

优选地,所述应力应变测试机构包括流变仪,流变仪设置在容器内且流变仪与控制主机相连接;所述观测结构包括激光观测组件,激光观测组件倾斜设置在容器内且激光观测组件的观测方向与应力应变测试机构测试方向相反,激光观测组件通过数据采集仪与控制主机相连接。

优选地,所述流变仪包括浆式转子、微型电机以及角度旋转编码器,微型电机与浆式转子相连接,浆式转子设置在容器内,微型电机上安装有角度旋转编码器,微型电机和角度旋转编码器均与控制主机相连接。

优选地,所述浆式转子底部与容器底部之间的设置高度差大于浆式转子的直径,浆式转子上部与容器上部之间的设置高度差至少大于浆式转子直径的两倍,容器的直径至少大于浆式转子直径的三倍。

优选地,所述激光观测组件包括激光器、扩束器、光学器件、傅立叶镜头以及探头窗口,激光器与扩束器相配合,扩束器通过光学器件与傅立叶镜头相配合,傅立叶镜头与探头窗口相配合,探头窗口倾斜45°设置在容器内且探头窗口探测方向与流变仪的测试转动方向相反,激光器通过数据采集仪与控制主机相连接。

一种全尾砂膏体结构流变学实验方法,包括以下步骤:

S1、首先将应力应变测试系统中的流变仪以及激光观测组件中的探头窗口摄入到容器内的膏体中,随后开启激光器,激光器开启10秒后利用控制主机控制流变仪以不同的剪切速率旋转;

S2、激光器在流变仪工作过程中探测膏体的粒径信号传输至控制主机,控制主机并对粒径信号进行计算处理,粒径信号包括每秒实时检测到的絮团与颗粒的数量n,絮团或颗粒的平均粒径D,

S3、根据步骤S1,流变仪在以不同的剪切速率旋转过程中,控制主机通过数据采集与处理软件实时导出流变仪剪切应力与剪切速率曲线;

S4、根据步骤S1~S3,当测试类固体特征对膏体充填泵停后启动影响时:采用高浓度膏体,并且通过控制主机调整流变仪剪切速率在50s

S5、根据步骤S4中的应力-剪切速率曲线以及膏体微观结构变化分析固-液转变过程,通过控制主机获得观测结果中膏体微观结构特征粒径变化时刻所对应的屈服应力以及剪切速率,根据屈服应力及剪切速率采用流变模型计算停泵重启泵压大小;

S6、根据步骤S1~S3,当测试膏体发生剪切稀化特征时:通过控制主机调整流变仪剪切速率在50-120s

S7、根据步骤S1~S3,当测试膏体宾汉体特征时:通过控制主机调整流变仪剪切速率在120-400s

S8、根据步骤S1~S3,当测试膏体胀流体特征时:通过控制主机调整流变仪剪切速率在400s

与现有技术相比,本发明的有益效果:

本发明通过流变仪和激光观测设备全部由一台控制主机控制运行,实时监测容器内膏体粒径变化以及在剪切作用下的流变特征,并且实验实现了膏体微观结构在受到剪切时的动态响应,并且利用激光观测设备解决了目前很少有人能在低透光率悬浮液中原位观察测定的技术问题,通过激光观测设备可以应用于原地观测,无需取样,并且通过测量颗粒的数量和粒径分布,揭示颗粒状况,包括颗粒数量和尺寸的变化以及粒径分布,从而更好地理解膏体的复杂流变行为,可以用来指导矿山膏体输送管道的设计和泵送能量需求的预测,为膏体流变学的发展提供研究手段。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

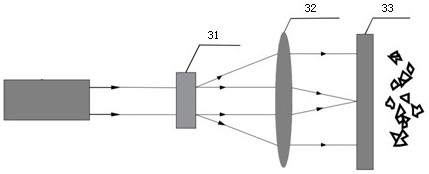

图1为本发明中激光观测组件的工作原理图。

图2为本发明的整体结构示意图。

图3为图2的A-A向视图。

图中,1为控制主机,2为数据采集仪,3为激光观测组件,31为光学器件,32为傅立叶镜头,33为探头窗口,4为微型电机,5为角度旋转编码器,6为浆式转子,7为容器,8为膏体。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:如图1所示,一种全尾砂膏体结构流变学实验系统,包括容器7,容器7内设置有应力应变测试机构和观测机构,观测机构倾斜设置在容器7内且为了提高试验结果的代表性,观测机构的观测方向与应力应变测试机构测试方向相反,应力应变测试机构和观测机构均与控制主机1相连接,应力应变测试系统是为了获取膏体样品在应力作用下的应变特征,观测机构用于获取浆料微观结构的相关参数,包括单个颗粒、颗粒聚集体、絮团等。

所述应力应变测试机构包括流变仪,流变仪采用R/S四桨旋转流变仪,进行过程中,四桨转子浸入膏体中,以不同的剪切速率旋转。这个过程是在实时监控下进行的,通过软件导出流变仪的剪切应力与剪切速率曲线,以便进一步分析,流变仪设置在容器7内且流变仪与控制主机1相连接;流变仪包括浆式转子6、微型电机4以及角度旋转编码器5,微型电机4与浆式转子6相连接,浆式转子6设置在容器7内,使用过程中为了消除实验过程中的边界效应,装样品的容器尺寸以及转子插入的深度应遵遁以下原则:如图3所示,所述浆式转子6底部与容器7底部之间的设置高度差Z2大于浆式转子6的直径D即Z2>D,浆式转子6上部与容器7上部之间的设置高度差Z1至少大于浆式转子6直径D的两倍即Z1>2D,容器7的直径Dt至少大于浆式转子6直径D的三倍即Dt>3D,微型电机4上安装有角度旋转编码器5,微型电机4和角度旋转编码器5均与控制主机1相连接。

如图2所示,所述观测结构包括激光观测组件3,激光观测组件3倾斜设置在容器7内且激光观测组件3的观测方向与应力应变测试机构测试方向相反,激光观测组件3通过数据采集仪2与控制主机1相连接;所述激光观测组件3包括激光器、扩束器、光学器件31、傅立叶镜头32以及探头窗口33,激光器与扩束器相配合,扩束器通过光学器件31与傅立叶镜头32相配合,傅立叶镜头32与探头窗口33相配合,在使用时激光器发出激光,经扩束器后,得到一个扩展的、照明散射颗粒理想化光束,经过光学器件提高激光精确度,然后光束经傅立叶镜头聚焦,经过探头窗口射入样品中,当激光遇到絮团或颗粒时会被反射回来,重新回到激光器中,然后通过数据采集仪将激光观测设备获得的电信号转变为数值化信号,并输入计算机记录保存。

样品容器上开孔,开孔直径略微大于探头直径,探头通过该孔伸入样品容器并用橡胶密封,为了保证激光探头所获得的数据具有代表性,应使探头可以探测到更大的空间范围,因此设施探头窗口与样品容器壁成45°倾角安装,探头在垂直方向上处于流变仪叶片的中间位置,且探头窗口7探测方向与流变仪的测试转动方向相反,激光器通过数据采集仪2与控制主机1相连接,在实验过程中,控制主机每10秒记录一次激光设备所测的数据。探头距离流变仪桨叶控制在1-2mm,既保证在流变仪工作过程中探头不会发生碰撞,又可监测剪切作用下膏体微观结构演变过程,探头的直径控制在小于9mm范围,消除试验过程中微观结构观测装置对流变仪的影响。

实施例2:一种全尾砂膏体结构流变学实验方法,包括以下步骤:

S1、首先将应力应变测试系统中的流变仪以及激光观测组件3中的探头窗口33摄入到容器7内的膏体8中,随后开启激光器,激光器开启10秒后利用控制主机1控制流变仪以不同的剪切速率旋转;

S2、激光器在流变仪工作过程中探测膏体的粒径特征信号传输至控制主机1,控制主机1并对粒径信号进行计算处理,粒径信号包括每秒实时检测到的絮团与颗粒的数量n,絮团或颗粒的平均粒径D,

S3、根据步骤S1,流变仪在以不同的剪切速率旋转过程中,控制主机1通过数据采集与处理软件实时导出流变仪剪切应力与剪切速率曲线,数据采集与处理软件包括Excel、MATLAB、Origin等,工作工程中导出流变仪剪切应力与剪切速率曲线,以便进一步分析;

S4、根据步骤S1~S3,当测试类固体特征对膏体充填泵停后启动影响时:采用高浓度膏体,并且通过控制主机1调整流变仪剪切速率在50s

S5、根据步骤S4中的应力-剪切速率曲线以及膏体微观结构变化分析固-液转变过程,通过控制主机1获得观测结果中膏体微观结构特征粒径变化时刻所对应的屈服应力以及剪切速率,根据屈服应力及剪切速率采用流变模型计算停泵重启泵压大小;

S6、根据步骤S1~S3,当测试膏体发生剪切稀化特征时:通过控制主机1调整流变仪剪切速率在50-120s

S7、根据步骤S1~S3,当测试膏体宾汉体特征时:通过控制主机1调整流变仪剪切速率在120-400s

S8、根据步骤S1~S3,当测试膏体胀流体特征时:通过控制主机1调整流变仪剪切速率在400s

实施例3:某沉积型铜矿,全尾砂粒度细,制备膏体粘度大,屈服应力高质量浓度为76%、灰砂比1:5时,达到484.9Pa,理论计算充填系统所需泵压为36.3MPa。可选柱塞泵最大泵压为15Mpa,膏体无法实现泵压输送,管道最大耐压为20MPa。因此,需通过外加剂实现膏体输送减阻,且必须在不增强充填成本前提下保证充填强度;为此,开展泵送剂改善输送性能,提高充填浓度从而降低水泥用量,从而控制充填成本;首先将制成的膏体放入烧杯中,然后将流变仪和激光探头放入烧杯中,膏体没过应力-应变测试系统和微观结构激光观测系统,在流变仪开始工作前10秒开启膏体微观结构激光观测系统,剪切速率控制为恒定值180s

采用此发明技术后,提高了充填质量,降低了充填成本,解决高含泥高黏尾矿膏体充填无法输送的技术难题。该发明应用简单方便,为矿山带来了可观的经济效益。

实施例4:某铜锌矿井下开采多年,矿山采用传统立式砂仓的低浓度水砂充填,该铜锌矿采用泵压为5MPa泵输送充填料浆。随着开采深度的增加,进入深部开采后,低浓度充填成本高、强度低,无法满足安全需求,为此准备改造为膏体充填。然而由于担心充填浓度的提高,可能导致现有泵的额定泵压无法输送膏体。因此,必须在系统改造升级前进行理论计算;通过应用本发明,设定剪切速率为0-120s

采用此发明技术后,实现了旧充填系统的改造升级,膏体充填泵送系统运行平稳,原有泵足以输送膏体料浆,避免了不必要的投资浪费,给矿山节省约为500万的投资费用。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。