一种基于多变量因素发动机可调风扇转速控制装置及方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及液压挖掘机节能控制技术领域,具体是一种基于多变量因素发动机可调风扇转速控制装置及方法。

背景技术

目前液压挖掘机发动机散热系统风扇的转速控制有三种,其一是风扇与发动机刚性连接(直连),即风扇的转速取决于发动机的转速和驱动装置的速比,其转速是线性比例的关系;其二是液压马达驱动风扇,通过泵出口的压力和进入马达的流量来调节风扇的转速,这种方式可以实现独立控制风扇的转速;其三是硅油离合器的控制,利用硅油进入啮合盘的流量来调节风扇的速比,此种方式也可以实现风扇的独立控制。

以上三种控制风扇转速的方案是目前阶段普遍应用的,此三种方式各有优缺点,第一种刚性连接风扇,风扇的转速是不可以独立调节的,比如在冬季施工,环境温度为零下,发动机的工作转速是1800rpm,风扇的转速也是1800rpm(最大),此种情况下,发动机水温长期处于小循环或者小循环与大循环开闭节点,一方面水温低不利于燃烧,油耗增加,另一方面,冷热交替,散热器冲击负荷增加,易损坏;第二种液压马达驱动风扇,风扇的转速虽然是独立调节的,一方面需要MC控制器读取发动机内部CAN总线的温度信号调来调节控制马达排量的比例电流,在控制逻辑层次上属于滞后调节,不是发动机直接控制的,另一方面需要增加散热泵、马达及复杂的液压管路且需要较大的布置空间,不利于成本的控制;第三种硅油离合器的方案也属于外部控制,即MC控制器通过读取CAN总线的温度信号来控制硅油的流量来控制风扇转速,另外硅油离合器的采购成本较高,且受风扇的类型限制如风扇的重量、直径、功耗等。

发明内容

针对现有技术中存在的问题,本发明提供了一种基于多变量因素发动机可调风扇转速控制装置及方法,综合考虑发动机运行状态下基于油、液、气等多种因素,对风扇转速进行最佳匹配。

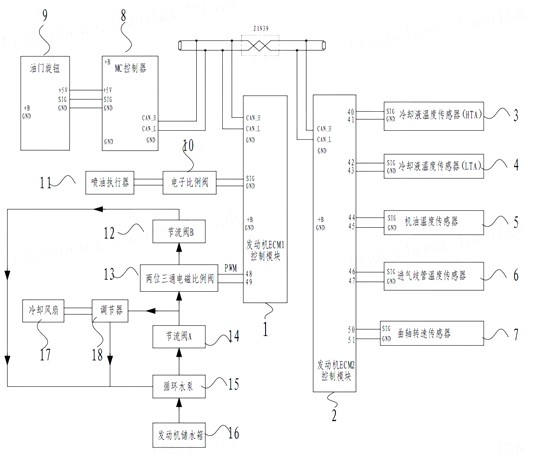

本发明采用的技术方案:一种基于多变量因素发动机可调风扇转速控制装置,包括发动机ECM1控制模块、发动机ECM2控制模块;所述的发动机ECM1控制模块通过执行机构连接冷却风扇;所述的发动机ECM2控制模块连接高温冷却液温度传感器、低温冷却液温度传感器、机油温度传感器、进气歧管温度传感器;所述的执行机构包括电磁比例阀,所述的电磁比例阀通过调节器连接冷却风扇。

优选的,所述的发动机ECM1控制模块通过电子比例阀连接喷油执行器。

优选的,所述的发动机ECM1控制模块通过MC控制器连接油门旋钮。

优选的,所述的电磁比例阀采用两位三通电磁比例阀,所述的电子比例阀的前后端分别连接有节流阀A和节流阀B,所述的节流阀A连接循环水泵,所述的循环水泵连接发动机储水箱。

优选的,所述的发动机ECM2控制模块连接曲轴转速传感器。

一种基于多变量因素发动机可调风扇转速控制方法,包括以下步骤:

S1:设置高温冷却液温度、低温冷却液温度、机油温度和进气歧管温度的阈值区间,并将上述四项参数定义为调节因子;

S2:发动机ECM2控制模块通过传感器实时采集高温冷却液温度、低温冷却液温度、机油温度和进气歧管温度,并与相应的阈值区间进行对比运算,得出差值;

S3:以与阈值差值最高的调节因子作为优先级最高的控制信号,发动机ECM1控制模块调节电磁比例阀的阀芯开度,控制风扇的转速;

S4:隔一段时间,重复步骤S2、S3。

优选的,所述的阈值区间的两端分别为起调点和截止点,对应了电磁比例阀阀芯开度的0%-100%,且呈正线性比例关系。

优选的,步骤S2中,所述的发动机ECM2控制模块每隔0.5秒采集一次高温冷却液温度、低温冷却液温度、机油温度和进气歧管温度。

优选的,步骤S2中,当采集的温度低于阈值区间的最小值时,不进行处理;当采集的温度高于阈值区间的最大值时,按照温度达到最大值处理。

本发明的有益效果:发动机运行状态下基于油、液、气等多种因素共同作用,通过发动机内部逻辑单元运算得出优先控制的因子作为信号控制电磁比例阀的输入电流进而控制阀芯的开度;电磁比例阀的阀芯的开度控制进入调节器的循环水流量(比例信号),进而调节风扇的转速开度值可以实现发动机需求散热功率与系统提供的散热功率的精确匹配,达到节能减排降噪的目的。

附图说明

图1是本发明的电气原理图;

图2是本发明实施例的逻辑流程图;

图3是本发明实施例中油门电压与发动机转速的关系表;

图4是本发明实施例中高温冷却液与风扇转速控制关系式;

图5是本发明实施例中高温冷却液与风扇转速控制关系式;

图6是本发明实施例中进气歧管温度与风扇转速控制关系式;

图7是本发明实施例中机油的温度与风扇转速控制关系式;

图中,1.发动机ECM1控制模块、2.发动机ECM2控制模块、3.高温冷却液温度传感器、4.低温冷却液温度传感器、5.机油温度传感器、6.进气歧管温度传感器、7.曲轴转速传感器、8.MC控制器、9.油门旋钮、11.喷油执行器、10.电子比例阀、12.节流阀B、13.二位三通电磁比例阀、14.节流阀A、15.循环水泵、16.发动机储水箱、17.冷却风扇、18.调节器。

具体实施方式

如图1、图2所示,本发明的工作原理是:发动机ECM2控制模块实时采集高温冷却液温度信号,低温冷却液温度信号、机油温度信号、进气歧管温度信号并进行逻辑运算,确定各个信号因子的采集值与对应风扇转速的可调点与截止点区间段位置,并比较各个区间段的调节电流值,得到需求风扇转速的最大值所对应的因子,并将此因子的电流值作为优先级最高的控制信号去调节电磁比例阀的阀芯开度,进而调节进入调节器的流量,得到当前需求风扇的转速,并输出;;

发动机ECM2控制模块每隔0.5s采集一次四种温度信号,并与各个因子的温度起调点的阈值比较,当采集的温度信号值高于控制模块设定值时,将其定义为积极因子并输入到发动机ECM2控制模块中,当采集值低于控制模块的设定值时,将其定义为消极因子,此信号不输出,并继续监控。

比如:发动机ECM2控制模块采集当前HTA出水口的温度为T

当T

控制模块根据当前的温度计算对应的输出电流I

当T

控制模块记录HTA出水口的温度T

其他的三种温度因子与上述内容控制方式相同;

本实施例中:冷却液(HTA)出水口的起调点的阈值为T

区间范围为线性比例特性,其对应的电磁阀的输入电流为0~300MA,呈线性比例控制,通过输入电流值调节换向阀的开度值,进而调节进入调节器的流量值,即可控制风扇的转速百分比,范围0~100%;

动机ECM1控制模块根据CAN总线传输的温度值转化为控制电磁比例阀的电流值,并运算比较,计算得到最大电流值,控制模块的I/O口通过PWM波形信号输出到电磁比例阀,电磁比例阀阀芯移动控制流入调节器的介质的流量。

发动机ECM2控制模块采集温度信号到发动机ECM1控制模块电流输出再到风扇转速输出整个过程采用负反馈控制逻辑,当此运行工况下最大的风扇转速输出后,发动机ECM1控制模块会自动记录当前时刻为T0,在T0+5S时刻,控制模块自动将4个温度信号与T0时刻的温度数值比较。

进入调节器的流量变化利用换向阀的开度及通过节流阀A和节流阀B设定的压力来控制,比如设定通过节流阀A的流量为Q

发动机风扇开度循环控制回路的介质为冷却液,从发动机的水泵出口引出,循环后流入发动机的水泵。

实施例一

假设发动机目前工作转速在1800rpm,环境温度为25℃,且工作状态已经达到热平衡,风扇转速处于恒定状态,在发动机运行到正常状态(热平衡),风扇可调技术方案是按照如下技术方案实施的。

油门旋钮旋转到“10”挡,对应的工作转速为1800rpm,MC控制器将油门旋钮的电信号转换成J1939总线油门开度信号,发送到发动机ECM1控制模块,发动机ECM1控制模块通过调节喷油器电磁阀来调节循环供油量大小及实时转速传感器反馈信号来精确调整当前的工作转速稳定在1800rpm。;

发动机ECM2控制模块每隔0.5s采集一次四种温度信号,并与各个因子的温度起调点的阀值比较,当采集的温度信号值高于控制模块设定值时,将其定义为积极因子并输入到发动机ECM2控制模块中,当采集值低于控制模块的设定值时,将其定义为消极因子,此信号不输出,并继续监控。

比如:发动机ECM2控制模块采集当前HTA出水口的温度为T

发动机ECM2控制模块采集当前LTA出水口的温度为T

发动机ECM2控制模块采集当前进气歧管温度为T

发动机ECM2控制模块采集当前主油道机油温度为T

即:c%=55%>a%=50%>d%=47%>b%=30%;即进气歧管温度信号优先于其他温度信号控制,发动机ECM1控制模块I/O针脚输出I

循环水泵为整个闭环水循环提供动力,其为恒定流量的水泵,通过节流阀A出口的水流量为Q

根据当前时刻T0最优冷却风扇的转速n=990rpm,在T0+5S时刻,发动机ECM2控制模块采集四种温度信号并与T0时刻比较;运算结果如以下情况:

当四种温度值T0+5时刻都小于T0时刻,呈现下降趋势,发动机ECM2控制模块继续按照优先控制因子对应的风扇开度调节电磁比例阀的阀芯开度值,降低风扇的转速;

当四种温度值T0+5时刻都大于T0时刻,呈现上升趋势,发动机ECM2控制模块继续按照优先控制因子对应的风扇开度调节电磁比例阀的阀芯开度值,提高风扇的转速;

当四种温度值T0+5时刻部分大于T0时刻,部分小于T0时刻,发动机ECM2控制模块按照优先控制因子对应的风扇开度调节电磁比例阀的阀芯开度值,小比例提高风扇的转速,在T0+10s时继续比较温度上升趋势。

- 一种基于多变量因素发动机可调风扇转速控制装置及方法

- 一种风扇转速控制方法及风扇转速控制装置