高强度导电率耐热铝合杆、制备方法和耐热铝合金电缆

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于电缆制造技术领域,尤其涉及一种高强度导电率耐热铝合杆、制备方法和耐热铝合金电缆。

背景技术

目前,随着我国生活水平的逐渐提高,用电量大,对电线电缆的要求也越来越高,我国西电东输,南北互通供电,输电线路较长,容量需求越来越大,对电线电缆的耐热性能和弧垂性要求较高,然而现有的普通的铝电线电缆强度低,架线后易于变形,不具有耐热性,长期运行超过180度则导线的强度下降,老化后易断裂。

通过上述分析,现有技术存在的问题及缺陷为:现有铝电线电缆强度低,架线后易于变形,不具有耐热性,长期运行超过180度则导线的强度下降,老化后易断裂。

解决以上问题及缺陷的难度为:当成分含量不稳定时,含量控制不精确时导电性能差,强度不合格,耐热性能差,铁、铜、硅、锆、稀土控制不合理影响了最终的高强高导电率铝合金杆的性能,从而影响了铝合金导线、铝合金电缆的最终物理性能和导电性。

解决以上问题及缺陷的意义为:严格精准把控成分含量,用直读光谱仪分析合格的要求含量,按要求参数生产,严格把控生产工艺,经过一系列的工艺控制,制造出来的耐热铝合金杆做成的电线具有强度高,耐热性好,导电率稳定。

发明内容

针对现有技术存在的问题,本发明提供了一种高强度导电率耐热铝合杆、制备方法和耐热铝合金电缆,具体涉及高强度导电率55%耐热铝合杆的制备方法。

本发明是这样实现的,一种高强度导电率耐热铝合杆的制备方法,包括:

步骤一,取一定量的铝液样本,并利用直读光谱仪对铝液成分进行分析;向静置保温炉内添加一定量的与取样铝液相同的铝水,进行一次精炼、去除铝液里的杂质;

步骤二,基于成分分析结果向静置保温炉内添加变质合金进行混合铝合金铝液配备,并采用电磁搅拌加机械搅拌的方式搅拌配备的混合铝合金铝液15分钟,测量铝液温度750-760℃;

步骤三,采用高纯氩气除气除渣,静置沉淀,得到高强度高导电耐热合金铝液;利用得到的高强度高导电耐热合金铝液浇铸、冷却成铸锭、轧制即可得到高强度高导电率55%的耐热铝合杆。

进一步,步骤一中,所述对铝液成分进行分析包括:

利用直读光谱仪确定铝液成分,并分析所含成分中影响高强度耐热铝合金杆的微量元素。

进一步,步骤一中,所述铝水添加量为12吨,铝水含量大于99.80%。

进一步,步骤二中,所述变质合金包括:铝铁合金,铝硼合金,铝铜合金,铝稀土合金、铝锆合金。

进一步,所述变质合金还包括:铝稀土合金成分含量为10%,其余为铝;铝硼合金成分含量为3—3.5%,其余为铝;铝锆合金为5%,其余为铝。

进一步,步骤二中,所述基于成分分析结果向静置保温炉内添加变质合金进行混合铝合金铝液配备包括:

向静置保温炉内依次添加铝稀土合金、铝硼合金、铝锆合金、稀土合金以及铝锆合金,令混合铝液中铝硼合金的含量为0.003—0.008%、稀土合金的含量为0.06—0.12%、铁合金的含量为0.3—0.5%、铜合金的含量0.1—0.32%、,锆0.08-0.15%,其它元素单个数值小于0.02%,即可得到混合铝合金铝液。

进一步,步骤三中,所述采用高纯氩气除气除渣,静置沉淀,得到高强度高导电耐热合金铝液包括:

(1)采用高纯氩气作为气体带动喷粉机内装的高效精炼剂,将粉状除渣剂吹入所述混合铝合金铝液内充分反应25-35分钟;

(2)边精炼边用电磁搅拌器进行搅拌,得到除渣后的混合铝合金铝液;然后扒渣静置25-30分钟,去除沉淀后取样分析成分,判断铝液成分是否满足要求,若满足则撒上一层铝液专用覆盖剂,即可得高强度高导电耐热合金铝液。

进一步,步骤(2)中,所述判断铝液成分是否满足要求包括:判断铝水中的硅、铁、钒、锰、铬、钛含量总和是否不大于0.3%。

进一步,步骤三中,所述利用得到的高强度高导电耐热合金铝液浇铸、冷却成铸锭、轧制即可得到高强度高导电率55%的耐热铝合杆包括:

1)将得到的高强度高导电耐热合金铝液过滤、在线除气,得到氢含量为

0.13ml/100g以下的耐热合金铝液,将得到的耐热合金铝液利用冷却水进行冷却,得到铸锭;

2)将铸锭轧制成铝杆经过降温循环进入带滑轮的管内,得到高强度高导电率55%且具备230℃的耐热铝合杆。

进一步,步骤1)中,所述过滤包括:利用50目陶瓷过滤板进行过滤。

进一步,步骤1)中,所述利用冷却水进行冷却包括:选用净化后的软水作为冷却循环水,在冷却水流量85T/h,铸造温度698-710℃,速度为4.2-4.6T/h,冷却水温度为38-45℃,压力为0.25-0.35mpa下进行耐热合金铝液的冷却。

进一步,步骤2)中,所述将铸锭轧制成铝杆包括:出杆直径9.5mm,轧制速度为5.5-6.8m/s,乳液温度为48-55℃,入轧温度485-505℃,出杆温度为155-180℃,出杆速度为8-11m/s。

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明以液态高温铝液为原料,减少了传统用铝锭二次重熔造成的损耗和污染,缩短了流程,便于操作,降低了劳动力以及生产成本,提高了工作效率的同时最大化的节省了能源。

本发明制备的高强度耐热铝合金杆,做成变电站500千伏的耐热铝合金电线电缆,质量稳定,耐热性好,残存率高,能在230度的温度环境下试验,铝导线抗拉强度长期使用不小于原始强度的90%,铝杆拉制成铝丝的抗拉强度均匀,稳定。

本发明制备得到的耐热铝合金杆强度高、导电性能好耐热性好,输送容量高,可有效地抵抗高温退火的影响。

本发明制备得到的耐热铝合金杆能够在230℃的温度下保持应有的强度,能够保持架设后导线的弧垂特性。本发明可减少线路的架设成本,节省人力和资源,降低材料成本。

本发明在国家特高压输变电、换流站、专用产品、大平方、大截面积的耐热铝合金电线,强度高、架在线杆上不下垂,可以长期允许工作温度230度,导线强度稳定,不损耗,做成电线电缆后能长期使用、增加了使用寿命。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

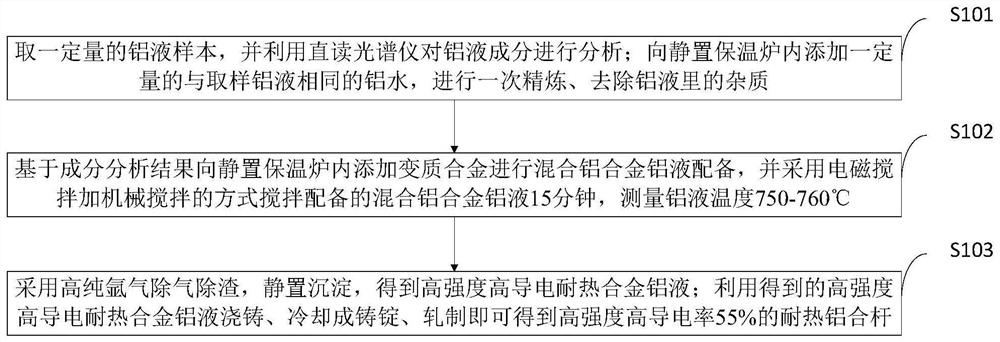

图1是本发明实施例提供的高强度导电率55%耐热铝合杆的制备方法流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

针对现有技术存在的问题,本发明提供了一种高强度导电率耐热铝合杆、制备方法,下面结合附图对本发明作详细的描述。

如图1所示,本发明实施例提供的高强度导电率耐热铝合杆的制备方法包括以下步骤:

S101,取一定量的铝液样本,并利用直读光谱仪对铝液成分进行分析;向静置保温炉内添加一定量的与取样铝液相同的铝水,进行一次精炼、去除铝液里的杂质;

S102,基于成分分析结果向静置保温炉内添加变质合金进行混合铝合金铝液配备,并采用电磁搅拌加机械搅拌的方式搅拌配备的混合铝合金铝液15分钟,测量铝液温度750-760℃;

S103,采用高纯氩气除气除渣,静置沉淀,得到高强度高导电耐热合金铝液;利用得到的高强度高导电耐热合金铝液浇铸、冷却成铸锭、轧制即可得到高强度高导电率55%的耐热铝合杆。

步骤S101中,本发明实施例提供的对铝液成分进行分析包括:

利用直读光谱仪确定铝液成分,并分析所含成分中影响高强度耐热铝合金杆的微量元素。

步骤S101中,本发明实施例提供的铝水添加量为12吨,铝水含量大于99.80%。

步骤S102中,本发明实施例提供的变质合金包括:铝铁合金,铝硼合金,铝铜合金,铝稀土合金、铝锆合金。

本发明实施例提供的变质合金还包括:铝稀土合金成分含量为10%,其余为铝;铝硼合金成分含量为3—3.5%,其余为铝;铝锆合金为5%,其余为铝。

步骤S102中,本发明实施例提供的基于成分分析结果向静置保温炉内添加变质合金进行混合铝合金铝液配备包括:

向静置保温炉内依次添加铝稀土合金、铝硼合金、铝锆合金、稀土合金以及铝锆合金,令混合铝液中铝硼合金的含量为0.003—0.008%、稀土合金的含量为0.06—0.12%、铁合金的含量为0.3—0.5%、铜合金的含量0.1—0.32%、,锆0.08-0.15%,其它元素单个数值小于0.02%,即可得到混合铝合金铝液。

步骤S103中,本发明实施例提供的采用高纯氩气除气除渣,静置沉淀,得到高强度高导电耐热合金铝液包括:

采用高纯氩气作为气体带动喷粉机内装的高效精炼剂,将粉状除渣剂吹入所述混合铝合金铝液内充分反应25-35分钟;边精炼边用电磁搅拌器进行搅拌,得到除渣后的混合铝合金铝液;然后扒渣静置25-30分钟,去除沉淀后取样分析成分,判断铝液成分是否满足要求,若满足则撒上一层铝液专用覆盖剂,即可得高强度高导电耐热合金铝液。

本发明实施例提供的断铝液成分是否满足要求包括:判断铝水中的硅、铁、钒、锰、铬、钛含量总和是否不大于0.3%。

步骤S103中,本发明实施例提供的利用得到的高强度高导电耐热合金铝液浇铸、冷却成铸锭、轧制即可得到高强度高导电率55%的耐热铝合杆包括:

将得到的高强度高导电耐热合金铝液过滤、在线除气,得到氢含量为0.13ml/100g以下的耐热合金铝液,将得到的耐热合金铝液利用冷却水进行冷却,得到铸锭;将铸锭轧制成铝杆经过降温循环进入带滑轮的管内,得到高强度高导电率55%且具备230℃的耐热铝合杆。

本发明实施例提供的过滤包括:利用50目陶瓷过滤板进行过滤。

本发明实施例提供的利用冷却水进行冷却包括:选用净化后的软水作为冷却循环水,在冷却水流量85T/h,铸造温度698-710℃,速度为4.2-4.6T/h,冷却水温度为38-45℃,压力为0.25-0.35mpa下进行耐热合金铝液的冷却。

本发明实施例提供的将铸锭轧制成铝杆包括:出杆直径9.5mm,轧制速度为5.5-6.8m/s,乳液温度为48-55℃,入轧温度485-505℃,出杆温度为155-180℃,出杆速度为8-11m/s。

下面结合具体实施例对本发明的技术效果作进一步描述。

实施例1:

1.采用先进的铝连续浇铸轧制的生产设备,15吨的铝液静置保温炉,保温炉配备有温度均衡调节控制装备,可根据铝液设定的温度升温和时间控制,精确度高。向静置保温炉内添加一定量的铝水12吨,铝水含量为大于99.80,进行一次精炼和去除铝液里的杂质,然后添加晶粒细化剂和提高导电率以及耐热性能的变质合金。(铝稀土合金成分含量为10%,其余为铝,铝硼合金成分含量为3—3.5%,其余为铝,铝锆合金为5%,其余为铝,加入铝硼合金后进行铝液的优化处理,去除铝液影响导电率的元素,加入稀土合金进一步细化铝的晶粒,防止晶粒过大,而引起的耐热合金杆的性能差,再次加入铝锆合金进一步提高产品的耐热性能,配制成高强度高导电率耐热铝合金铝液,让铝合金铝液中铝硼合金的含量为0.003—0.008%、稀土合金的含量为0.06—0.12%、铁合金的含量为0.3—0.5%、铜合金的含量0.1—0.32%、,锆0.08-0.15%,其它元素单个数值小于0.02%。

2.将上述铝液在静置保温炉内通过精炼、搅拌,采用高纯氩气除气除渣,静置沉淀,取样分析合金铝液,浇铸,冷却成铸锭,轧制得到高强度高导电率且具备230℃的耐热铝合金导线专用的耐热铝合金杆。

3.本发明以液态高温铝液为原料,减少了传统用铝锭二次重熔造成的损耗和污染,该方法缩短了流程,便于操作,降低了劳动力以及生产成本,提高了工作效率的同时最大化的节省了能源。

实施例2:

一.技术方案

1.采用先进的铝连续浇铸轧制的生产设备,15吨的铝液静置保温炉,保温炉配备有温度均衡调节控制装备,可根据铝液设定的温度升温和时间控制,精确度高。向静置保温炉内添加一定量的铝水12吨,铝水含量为大于99.80,进行一次精炼和去除铝液里的杂质,然后添加晶粒细化剂和提高导电率以及耐热性能的变质合金。(铝稀土合金成分含量为10%,其余为铝,铝硼合金成分含量为3—3.5%,其余为铝,铝锆合金为5%,其余为铝,加入铝硼合金后进行铝液的优化处理,去除铝液影响导电率的元素,加入稀土合金进一步细化铝的晶粒,防止晶粒过大,而引起的耐热合金杆的性能差,再次加入铝锆合金进一步提高产品的耐热性能,配制成高强度高导电率耐热铝合金铝液,让铝合金铝液中铝硼合金的含量为0.003—0.008%、稀土合金的含量为0.06—0.12%、铁合金的含量为0.3—0.5%、铜合金的含量0.1—0.32%、,锆0.08-0.15%,其它元素单个数值小于0.02%。

2.将上述铝液在静置保温炉内通过精炼、搅拌,采用高纯氩气除气除渣,静置沉淀,取样分析合金铝液,浇铸,冷却成铸锭,轧制得到高强度高导电率且具备230℃的耐热铝合金导线专用的耐热铝合金杆。

3.本发明以液态高温铝液为原料,减少了传统用铝锭二次重熔造成的损耗和污染,该方法缩短了流程,便于操作,降低了劳动力以及生产成本,提高了工作效率的同时最大化的节省了能源。

二.产品生产具体工艺描述:

1.铝液中取样采用直读光谱仪,分析影响高强度耐热铝合金杆的微量元素,以及原铝液中的硅、铁、钒、锰、铬、钛总和不大于0.3%。

2.根据原铝液中的成分分析,先配备添加铝铁合金,铝硼合金,铝铜合金,铝稀土合金来降低铝液中的钒锰钛铬,以及起到晶粒细化和提高导电率、耐热性,然后用电磁搅拌加人工搅拌15分钟,测量铝液温度750-760℃,采用高纯氩气作为气体进行带动喷粉机内装的高效精炼剂,将粉状除渣剂吹入铝液内充分反应25-35分钟,以达到除气除杂质的目的。边精炼时边用电磁搅拌器进行搅拌。得到高强度高导电耐热合金铝液,然后扒渣静置25-30分钟,取样分析成分,撒上一层铝液专用覆盖剂,成分符合上述要求后开机生产。

3.开机生产时的第一环节为铝液的铸造,包括铝液过滤,在线除气,冷却循环水,在线温度检测,冷却水流量85T/h,铸造温度698-710℃,速度为4.2-4.6T/h,冷却水温度为38-45℃,压力为0.25-0.35mpa,冷却循环水为净化后的软水,在线除气是为了去除铝液的氢气和避免铝液流动的再次吸气,经过在线除气的铝液氢含量为0.13ml/100g以下,过滤板为50目陶瓷过滤板

4.生产时的第二环节为轧制成线材,出杆直径9.5mm,轧制速度为5.5-6.8m/s,乳液温度为48-55℃,入轧温度485-505℃,出杆温度为155-180℃,出杆速度为8-11m/s,最终轧制成铝杆经过降温循环进入带滑轮的管内,铝线杆强度稳定。

5.通过上述方法制造的高强度耐热铝合金杆,做成变电站500千伏的耐热铝合金电线电缆,质量稳定,耐热性好,残存率高,能在230度的温度环境下试验,铝导线抗拉强度长期使用不小于原始强度的90%,铝杆拉制成铝丝的抗拉强度均匀,稳定。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

- 高强度导电率耐热铝合杆、制备方法和耐热铝合金电缆

- 一种以废弃铝合金制备高强度高导电率耐热铝导线的方法