一种可热合硅橡胶微孔发泡材料及其制备方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于材料技术领域,涉及发泡硅橡胶材料设计与加工技术,特别涉及一种可热合硅橡胶微孔发泡材料及其制备方法。

背景技术

目前,硅橡胶发泡材料的生产技术超前于基础研究,大多数依靠经验和大量的实验来定制配方和工艺,现有发泡硅橡胶材料,亦发现关于热合功能,压延工艺连续性生产三维结构卷材及精确的厚度尺寸,同质两层结构不同界面效果发泡硅橡胶材料制品。现有硅橡胶发泡材料具有质轻、耐高低温、耐候性好、隔音隔热等优异特性而广泛应用。

但材料单一、不耐磨、抗撕裂性差、拉伸强度低。在做界面缓冲减震、隔热材料加工中都只能是靠处理剂及胶水背胶作业,浪费大、泡沫气孔不均、不良品高等,不能连续性生产。

发明内容

本发明的目的是针对现有技术和应用上的不足,提供一种可热合硅橡胶微孔发泡材料及其制备方法。

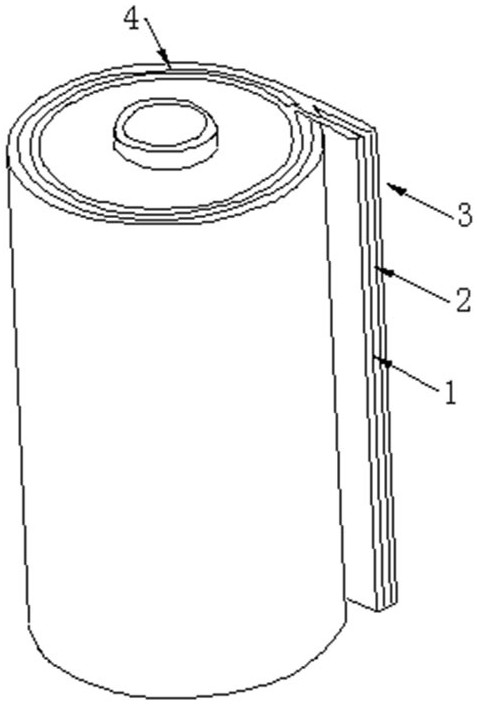

为解决上述技术问题,本发明的可热合硅橡胶微孔发泡材料,包括TPU弹性体薄膜、聚硅氧烷共聚物层和硅橡胶基材,所述聚硅氧烷共聚物层涂覆在所述硅橡胶基材表面,所述TPU弹性体薄膜附着在所述聚硅氧烷共聚物层上,所述的硅橡胶基材上附着有硅橡胶微孔发泡薄膜层。优选地,所述的硅橡胶微孔发泡薄膜层包括甲基乙烯基硅橡胶和助剂优选地,所述的甲基乙烯橡胶生胶为950-1050g,硬度为20°-50°。优选地,所述的助剂包括白炭黑40-50g、甲基硅油60-80g、抗氧剂13-15g、硫化剂16-18g、发泡剂18-20g、着色剂3g。优选地,所述的硅橡胶微孔发泡薄膜层的厚度为0.3MM--5MM,有片材和卷材两种形式。

本发明的另一目的是提供可热合硅橡胶微孔发泡材料的制备方法,包括以下步骤:

S1,将甲基乙烯橡胶生胶在炼胶机上混炼,加入助剂,进行速炼,打通5-7次,使得共混料混合物均匀,得到胶料;S2,将S1中混炼好的胶料再投入到压延机上出片生产,得到初步硅胶发泡材料;S3,将S2中得到的初步硅胶发泡材料在四段硫化槽中高温硫化和发泡,得到硅橡胶微孔发泡材料;S4,利用压延机将S3中得到的硅橡胶微孔发泡材料制成表面光滑的硅橡胶微孔发泡薄膜层;S5,将聚硅氧烷共聚物层涂覆于硅橡胶基材上,经干燥后收卷待用;S6,通过上下复合辊将步骤S4得到的所述硅橡胶微孔发泡薄膜层与所述硅橡胶基材压贴复合,得到初步复合涂胶薄膜;S7,通过上下复合辊将步骤S6得到的所述初步复合涂胶薄膜与所述TPU弹性体薄膜压贴复合,得到可热合硅橡胶微孔发泡材料;S8,将步骤S7中所述可热合硅橡胶微孔发泡材料上下面分别覆盖保护膜和离型纸,并通过卷料设备收卷得到可热合硅橡胶微孔发泡材料的卷材。优选地,所述的S1中,所述的甲基乙烯橡胶生胶的硬度为20°-50°,用量950-1050g。优选地,所述的S1中,所述的助剂包括白炭黑40-50g、甲基硅油60-80g、抗氧剂13-15g、硫化剂16-18g、发泡剂18-20g、着色剂3g。优选地,所述的发泡剂采用硅橡胶挤出型发泡剂或吸热型发泡剂。优选地,所述的S3中,四段硫化槽中高温硫化的时间为3-10,每一段工艺片的硫化槽的硫化发泡温度分别为:第一节150℃-160℃、第二节155℃-165℃、第三节160℃-165℃、第四节163℃-168℃。

与现有技术相比,本发明的有益效果是:采用可热合的弹性体硅橡胶薄膜为基材再其上接拨硅橡胶发泡体,三维两层结构体,通过压延硫化一体性生产工艺,使弹性体硅橡胶与发泡体间的共硫化性得到增强,所制得的微孔泡沫材料的力学性能得到提高,气孔均匀细小、弹性高、拉力大,且表面具有磨砂细腻,圆形闭孔效果。柔韧性好,亲肤感好,是医疗隔热、吸声降噪、缓冲阻尼的好材料。而材料的另一面基材面具有热合功能,可以二次成型加工,通过加热设备和高周波机械,不用使用胶水等化学物质,可以同热塑性材料热合,以及尼龙、化纤棉、涤纶及涂层布料上。操作简单,节省工时,材料的双面功能性、综合性能好,制品适用于压延工艺,可连续生产,大大的降低成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1为本发明的可热合硅橡胶微孔发泡材料的结构示意图;

图2为本发明的可热合硅橡胶微孔发泡材料的制备方法工艺流程图。本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。在本发明实施例中,参照图1,该可热合硅橡胶微孔发泡材料,包括TPU弹性体薄膜1、聚硅氧烷共聚物层4和硅橡胶基材2,所述聚硅氧烷共聚物层4涂覆在所述硅橡胶基材2表面,所述TPU弹性体薄膜1附着在所述聚硅氧烷共聚物层4上,所述的硅橡胶基材2上附着有硅橡胶微孔发泡薄膜层3。进一步地,所述的硅橡胶微孔发泡薄膜层3包括甲基乙烯基硅橡胶和助剂。所述的甲基乙烯橡胶生胶为950-1050g,硬度为20°-50°。所述的助剂包括白炭黑40-50g、甲基硅油60-80g、抗氧剂13-15g、硫化剂16-18g、发泡剂18-20g、着色剂3g。在本实施例中,所述的硅橡胶微孔发泡薄膜层3的厚度为0.3MM--5MM,有片材和卷材两种形式。本实施例的可热合硅橡胶微孔发泡材料,具有以下特性:1)无毒、无气味、透明度高、不发黄变色;2)柔软、弹性好、耐撕裂不变形;3)不龟裂、使用寿命长、耐寒耐高温;4)具有更高的耐候性及优越的电气性能。

广泛应用于配套、电器、电子、家具设备、玩具、五金、医疗设备、体育用品、音响、灯饰、机械、汽车等行业上。其厚度为0.3MM--5MM,有片材和卷材两种形式,根据使用领域及实际需求进行旋转。

本实施例的另一目的是提供可热合硅橡胶微孔发泡材料的制备方法,包括以下步骤:

S1,将甲基乙烯橡胶生胶在炼胶机上混炼,加入助剂,进行速炼,打通5-7次,使得共混料混合物均匀,得到胶料;S2,将S1中混炼好的胶料再投入到压延机上出片生产,得到初步硅胶发泡材料;S3,将S2中得到的初步硅胶发泡材料在四段硫化槽中高温硫化和发泡,得到硅橡胶微孔发泡材料;四段硫化槽中高温硫化的时间为3-10,每一段工艺片的硫化槽的硫化发泡温度分别为:第一节150℃-160℃、第二节155℃-165℃、第三节160℃-165℃、第四节163℃-168℃。S4,利用压延机将S3中得到的硅橡胶微孔发泡材料制成表面光滑的硅橡胶微孔发泡薄膜层;S5,将聚硅氧烷共聚物层涂覆于硅橡胶基材上,经干燥后收卷待用;S6,通过上下复合辊将步骤S4得到的所述硅橡胶微孔发泡薄膜层与所述硅橡胶基材压贴复合,得到初步复合涂胶薄膜;S7,通过上下复合辊将步骤S6得到的所述初步复合涂胶薄膜与所述TPU弹性体薄膜压贴复合,得到可热合硅橡胶微孔发泡材料;S8,将步骤S7中所述可热合硅橡胶微孔发泡材料上下面分别覆盖保护膜和离型纸,并通过卷料设备收卷得到可热合硅橡胶微孔发泡材料的卷材。

在本实施例中,所述的甲基乙烯橡胶生胶的硬度为20°-50°,用量950-1050g,所述的助剂包括白炭黑40-50g、甲基硅油60-80g、抗氧剂13-15g、硫化剂16-18g、发泡剂18-20g、着色剂3g。

在本实施例中,所述的发泡剂采用硅橡胶挤出型发泡剂或吸热型发泡剂。当甲基乙烯橡胶生胶的硬度不同时,所添加助剂的用量也不相同,得到的可热合硅橡胶微孔发泡材料的性能也不相同,具体如下所述:实施例1:甲基乙烯橡胶生胶的硬度为20°、用量为1000g所添加的助剂的用量分别为:白炭黑40g、甲基硅油80g、抗氧剂15g、硫化剂18g、发泡剂20g、着色剂3g。所制成的可热合硅橡胶微孔发泡材料的密度为0.3g/cm3、拉伸强度为2.0MPa、撕裂强度为7.0N/mm。实施例2:甲基乙烯橡胶生胶的硬度为30°、用量为1000g所添加的助剂的用量分别为:白炭黑50g、甲基硅油70g、抗氧剂13g、硫化剂16g、发泡剂18g、着色剂3g。所制成的可热合硅橡胶微孔发泡材料的密度为0.4g/cm3、拉伸强度为2.5MPa、撕裂强度为8.0N/mm。实施例3:甲基乙烯橡胶生胶的硬度为40°、用量为1000g所添加的助剂的用量分别为:白炭黑50g、甲基硅油60g、抗氧剂14g、硫化剂18g、发泡剂18g、着色剂3g。所制成的可热合硅橡胶微孔发泡材料的密度为0.55g/cm3、拉伸强度为3.5MPa、撕裂强度为8.5N/mm。实施例4:甲基乙烯橡胶生胶的硬度为50°、用量为1000g所添加的助剂的用量分别为:白炭黑50g、甲基硅油70g、抗氧剂15g、硫化剂18g、发泡剂20g、着色剂3g。所制成的可热合硅橡胶微孔发泡材料的密度为0.7g/cm3、拉伸强度为4.0MPa、撕裂强度为9.0N/mm。

从上述实施例可知,采用本实施的生产工艺生产的可热合硅橡胶微孔发泡材料,弹性体硅橡胶与发泡体间的共硫化性得到增强,所制得的微孔泡沫材料的力学性能得到提高,气孔均匀细小、弹性高、拉力大,且表面具有磨砂细腻,圆形闭孔效果。柔韧性好,亲肤感好,是医疗隔热、吸声降噪、缓冲阻尼的好材料。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 一种可热合硅橡胶微孔发泡材料及其制备方法

- 一种可热合硅橡胶微孔发泡体