一种ZnO/CQDs复合纳米纤维膜的制备方法

文献发布时间:2023-06-19 11:40:48

【技术领域】

本发明涉及一种ZnO/CQDs复合纳米纤维膜的制备方法,属于静电纺丝 技术领域。

【背景技术】

随着社会的飞速发展,煤、石油、天然气等化石资源受到了大量开发 和利用。这些化石能源在给人类生活带来进步的同时,也造成了环境污染。 所以改善各种污染难题,获取无污染的空气、水等资源是一个具有长远意 义的目标。光催化材料是去除有机污染物的一条有效途径,各种高效光催 化剂正在被逐渐开发出来用于污水处理,在环境治理领域具有广阔的发展 前景。

氧化锌(ZnO)是一种重要的直接带隙宽禁带半导体材料,其复合材料应 用于光催化降解有机污染物,具有处理速度快、易于制备和价格低廉等特 点。但是,目前制备出来的ZnO复合材料多是采用气相法、固相反应法、 水热法、溶胶-凝胶法等制备出来的纳米颗粒或纳米薄膜,且这些材料在做 光催化剂均不同程度的存在着易产生二次污染或催化效率低等问题。

因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

【发明内容】

本发明的目的在于提供一种ZnO/CQDs复合纳米纤维材料的制备方法, 其所制备的复合纳米纤维膜具有高性能,且对环境友好、具备高效催化能 力。

本发明的目的是通过以下技术方案实现:一种ZnO/CQDs复合纳米纤维 材料的制备方法,包括如下步骤:

配置纺丝溶液:称取PAN粉末并溶于DMF中以形成第一溶液,再称取 Zn(AC)

制备纳米纤维膜:将所述第二溶液放置于纺丝装置中,以制备纳米纤 维膜,并将所述纳米纤维膜加热;

获取复合材料:获取CQDs溶液,向所述CQDs溶液内加入去离子水、 ZnCl

将加热后的所述纳米纤维膜、所述第三溶液及制配好的生长液放置于 水热合成反应釜内,并将所述水热合成反应釜放置于电热恒温鼓风干燥箱 内反应直至结束,并对所述纳米纤维膜进行烘干处理以获得复合纳米纤维 膜。

在其中一个实施例中,所述烘干处理具体为:

采用去离子水对所述纳米纤维膜进行冲洗,并将所述纳米纤维膜置于 干燥箱内烘干。

在其中一个实施例中,所述CQDs溶液通过电化学切割石墨的方法获 得。

在其中一个实施例中,所述“将所述纳米纤维膜加热”还包括:

在获取复合材料之前,将所述纳米纤维膜平铺固定在陶瓷板内,然后 将所述纳米纤维膜置于马弗炉中加热预定时长,加热结束后使得所述纳米 纤维膜冷却至室温,并将所述纳米纤维膜从所述陶瓷板内取出。

在其中一个实施例中,所述纺丝装置包括接收机构,所述接收机构为 平板。

在其中一个实施例中,制备所述第一溶液和所述第二溶液时,需将所 述第一溶液和所述第二溶液转移至磁力搅拌器上,以使得所述第一溶液和 所述第二溶液搅拌完全。

本发明还提供了一种ZnO/CQDs复合纳米纤维膜,采用如上所述的制备 方法获得。

与现有技术相比,本发明具有如下有益效果:通过将制备所得的纳米 纤维膜和CQDs溶液放置于水热合成反应釜内以获取最终的复合纳米纤维 膜,以提高最终的复合纳米纤维膜的性能,且对环境友好、具备高效催化 能力,可促进纳米纤维在光催化领域的应用。

【附图说明】

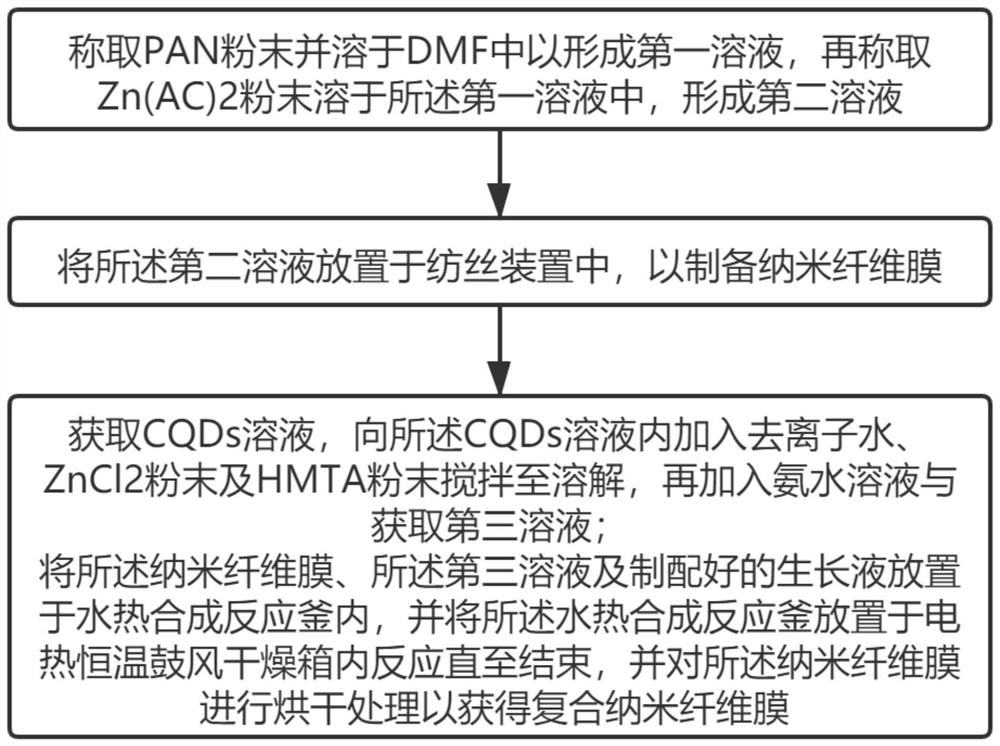

图1是本发明的制备方法的流程图。

图2是本发明纳米纤维膜的形貌图。

图3是本发明的实施例一的复合纳米纤维膜的形貌图。

图4是本发明的实施例二的复合纳米纤维膜的形貌图。

图5是本发明的实施例三的复合纳米纤维膜的形貌图。

图6是本发明的实施例四的复合纳米纤维膜的形貌图。

图7是本发明的实施例五的复合纳米纤维膜的形貌图。

图8是本发明的实施例一至实施例五所得到的ZnO/CQDs复合纳米纤维 膜分别对10mg/L的亚甲基蓝溶液的降解率。

【具体实施方式】

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图, 对本发明的具体实施方式做详细的说明。可以理解的是,此处所描述的具体 实施例仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为 了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。基于本发 明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的 所有其它实施例,都属于本发明保护的范围。

本发明中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排 他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备 没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单 元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单 元。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特 性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短 语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选 的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例 可以与其它实施例相结合。

对本发明中出现的名词进行解释。

PAN粉末:聚丙烯腈,是由单体丙烯腈经自由基聚合反应而得到;

DMF:N,N-二甲基甲酰胺;

CQDs:碳量子点,是由无定型态或纳米晶态的sp2杂化碳原子构成的 近球形纳米聚集体,具有独特的结构和光电特性,作为半导体光催化剂的 复合材料,可用于拓宽半导体的光响应区间,并增加对污染物的降解量;

HMTA:六次甲基四胺。

请参阅图1所示,本发明的一较佳实施例中的一种ZnO/CQDs复合纳米 纤维材料的制备方法,包括如下步骤:

S1:配置纺丝溶液:称取PAN粉末并溶于DMF中以形成第一溶液,再 称取Zn(AC)

S2:制备纳米纤维膜:将第二溶液放置于纺丝装置中,以制备纳米纤 维膜,该纳米纤维膜为PAN/Zn(AC)

S3:加热纳米纤维膜:在获取复合材料之前,先将纳米纤维膜放置在 通风橱中进行通风,通风时长根据实际情况而定。然后将纳米纤维膜平铺 固定在陶瓷板内,再将纳米纤维膜置于马弗炉中加热预定时长,加热结束 后使得纳米纤维膜冷却至室温,并将纳米纤维膜从陶瓷板内取出。同样的, 加热的预定时长也可根据实际情况而定。

S4:获取复合材料:获取CQDs溶液,向CQDs溶液内加入去离子水、 ZnCl

将纳米纤维膜、第三溶液及制配好的生长液放置于水热合成反应釜内, 并将水热合成反应釜放置于电热恒温鼓风干燥箱内,反应直至结束,并对 纳米纤维膜进行烘干处理以获得复合纳米纤维膜。其中,烘干处理具体为: 采用去离子水对纳米纤维膜进行冲洗,并将纳米纤维膜置于干燥箱内烘干。 其中,生长液为ZnCl2、HMTA、氨水、去离子水混合的溶液体系,即未 加入CQDs溶液的第三溶液。

本发明还提供了一种ZnO/CQDs复合纳米纤维膜,采用如上的制备方法 获得。

下面用几个实施例对本发明的ZnO/CQDs复合纳米纤维材料的制备方 法做具体说明。

实施例一:

S1:称取4g PAN粉末作为溶质,溶于46g DMF中,在室温条件下将 溶液转移至磁力搅拌器上搅拌使之溶解完全,配置成PAN质量分数为8%的 溶液,该溶液为第一溶液。再称取2g Zn(AC)2粉末添加到第一溶液中,置 于磁力搅拌器上搅拌直至形成均匀分散的溶液,配制成一定质量分数的混 合溶液,该混合溶液为第二溶液。

S2:静电纺丝中,纺丝电压为15kv,纺丝距离为12cm,纺丝流速为1ml/h, 采用平板接收。环境温度稳定为25±2℃,湿度50±5%。

S3:将样品放入通风橱中24h,之后将其取出平铺在陶瓷板中并夹住, 然后放置在马弗炉中在140℃下加热3小时,结束后待冷却至室温将样品从 陶瓷板中取出。

S4:首先通过电化学切割石墨的方法合成水溶性的CQDs溶液,量取1ml CQDs溶液,并加入2ml去离子水混合分散得到稀释后的CQDs溶液。取10ml 的去离子水置于烧杯中,称取0.544g氯化锌(ZnCl

实施例二:

本实施例中的步骤与实施例一相同,唯一不同的是,放置于水热合成 反应釜内的CQDs溶液的容量为50μL。最终得到的复合纳米纤维膜如图4所 示。

实施例三:

本实施例中的步骤与实施例一相同,唯一不同的是,放置于水热合成 反应釜内的CQDs溶液的容量为100μL。最终得到的复合纳米纤维膜如图5 所示。

实施例四:

本实施例中的步骤与实施例一相同,唯一不同的是,放置于水热合成 反应釜内的CQDs溶液的容量为200μL。最终得到的复合纳米纤维膜如图6 所示。

实施例五:

本实施例中的步骤与实施例一相同,唯一不同的是,放置于水热合成 反应釜内的CQDs溶液的容量为300μL。最终得到的复合纳米纤维膜如图7 所示。

将以上实施例中的样品各取50mg应用于降解亚甲基蓝溶液,以上实施 例所得到的ZnO/CQDs复合纳米纤维膜分别对10mg/L的亚甲基蓝溶液的降 解率如图8所示,其中,A、B、C、D、E分别对应实施例一、二、三、四、 五中的样品。

综上所述:通过将制备所得的纳米纤维膜和CQDs溶液放置于水热合成 反应釜内以获取最终的复合纳米纤维膜,以提高最终的复合纳米纤维膜的 性能,且对环境友好、具备高效催化能力,可促进纳米纤维在光催化领域 的应用。

上述仅为本发明的一个具体实施方式,其它基于本发明构思的前提下 做出的任何改进都视为本发明的保护范围。

- 一种ZnO/CQDs复合纳米纤维膜的制备方法

- 一种Ag@ZnO@PLA/β-CD复合纳米纤维膜的制备方法