能耗低且营养成分保留程度高的芹菜叶的干燥方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于蔬菜加工技术领域,具体涉及一种能耗低且营养成分保留程度高的芹菜叶的干燥方法。

背景技术

芹菜叶的营养价值与保健价值比芹菜茎高很多,且芹菜叶的蛋白质含量,远超过大多数根茎类菜。但长期以来芹菜叶由于没有良好的加工利用途径而基本被当做废弃物丢弃,造成芹菜叶资源的极大浪费。陈旭蕊将芹菜叶加工成芹菜叶茶;郑晓楠以芹菜叶、绿茶和梨为原料,制备成一种复合饮料;仪淑敏将芹菜叶加进鱼糕中来改进其凝胶特性,都对芹菜叶的加工提供了新的思路;如能将芹菜叶干制后或进一步加工成超微粉体,作为辅料添加到面制品、乳制品、糖果、油炸类等食品中可增加纤维素和芹菜素等降血脂活性成分,增强食品的保健功效。但芹菜叶的加工和保存目前尚未有太多相关文献披露,干制是芹菜叶加工和保存的基本条件之一。芹菜叶具有以下的特点:采后不易保存,易褐变腐烂。干制产品可以降低水分,抑制微生物的生长繁殖,降低酶活,在一定程度上缓解腐败变质问题,延长贮存期。

目前常见的干燥方法有热风干燥、真空热风干燥、真空冷冻干燥、红外干燥微波干燥等。不同的干燥方式各有优劣,对果蔬样品的物理性质和营养成分的影响也不同。需要发明一种方法来尽可能的保存芹菜叶中的营养成分,保留其固有的物理性质。

发明内容

为了解决上述的技术问题,本发明提供了一种能耗低、成本较低、营养程度保留高的、更适合芹菜叶大规模生产的分段热风干燥方法。

本发明所提供的一种能耗低且营养成分保留程度高的芹菜叶的干燥方法,其创新之处在于,对新鲜的芹菜叶进行分段热风干燥,其干燥的速度高,在保证芹菜叶样品的水分含量达到贮藏安全范围的前提下,降低了干燥温度,较大程度的保留了产品的营养成分。

本发明的方法中,对新鲜的芹菜叶进行三段式干燥,第一段干燥温度为30~37℃,干燥时间为1.5~2.5小时;第二段干燥温度为42~48℃,干燥时间为2~4小时;第三段干燥温度为32~38℃,干燥时间为2~4小时。

优选的,第一段干燥温度为35℃,干燥时间为2小时。

第二段干燥温度为45℃,干燥时间为3小时。

第三段干燥温度为35℃,干燥时间为3小时。

上述的一种能耗低且营养成分保留程度高芹菜叶的干燥方法,包括下述的步骤:

S1:采收芹菜,去除有机械损伤、残次、黄化、病害的芹菜叶片,挑选出优质芹菜叶;

S2:第一段干燥:将芹菜叶铺于干燥箱中,于30~37℃下干燥1.5~2.5小时;

S3:第二段干燥:将S2中的物料干燥温度调整至42~48℃,干燥2~4小时;

S4:第三段干燥:将S2中的物料干燥温度调整至32~38℃,干燥2~4小时;

S2、S3、S4中干燥期间,每隔0.8~1.2小时翻动一次芹菜叶样品。

优选的,S2:第一段干燥:将芹菜叶铺于干燥箱中,于35℃下干燥2小时。

S3:第二段干燥:将S2中的物料干燥温度调整至45℃,干燥3小时。

S4:第三段干燥:将S2中的物料干燥温度调整至35℃,干燥3小时。

S2、S3、S4中干燥期间,每隔1小时翻动一次芹菜叶样品。

上述的能耗低且营养成分保留程度高的芹菜叶的干燥方法,包括以下的步骤:

S1:采收芹菜,去除有机械损伤、残次、黄化、病害的芹菜叶片,挑选出优质芹菜叶;

S2:第一段干燥:将芹菜叶铺于干燥箱中,于35℃下干燥2小时;

S3:第二段干燥:将S2中的物料干燥温度调整至45℃,干燥3小时;

S4:第三段干燥:将S2中的物料干燥温度调整至35℃,干燥3小时;

S2、S3、S4中干燥期间,每隔1小时翻动一次芹菜叶样品。

本发明比较了选用热风干燥、分段热风干燥、真空热风干燥和真空冷冻干燥制备芹菜叶样品,比较了不同的干燥方式和工艺参数对芹菜叶物理性质和营养成分的影响。结果表明,采用分段热风干燥的方法,在保证芹菜叶样品的水分含量达到贮藏安全范围的前提下,降低了干燥温度,降低了能耗,提高了干燥效率。分段干燥的芹菜叶样品拥有较好的亮度,叶绿素含量和细胞完整程度优于热风干燥;Vc、总酚和总黄酮等营养成分的保留量高于热风干燥,且游离氨基酸含量也高于真空冷冻干燥和热风干燥,较大程度的保留了产品的营养成分,赋予产品良好的滋味;与真空干燥的方式相比,本发明中的干燥方式在干燥速度基本一样的情况下具有能耗低、成本低、营养成分保留程度高等优点。

本发明的有益效果在于:

(1)本发明在热风干燥的基础上对干燥温度进行优化,采用35℃干燥2h,然后45℃干燥3h,最后35℃再干燥3h,在保证芹菜叶样品的水分含量达到贮藏安全范围的前提下,降低了干燥温度,降低了能耗;与真空干燥的方式相比,本发明中的干燥方式能耗低、营养成分保留程度高,成本低;

(2)采用本发明的方法对芹菜叶干燥,较大程度的保留了产品的营养成分,细胞完整性和复水性好,滋味佳。

附图说明

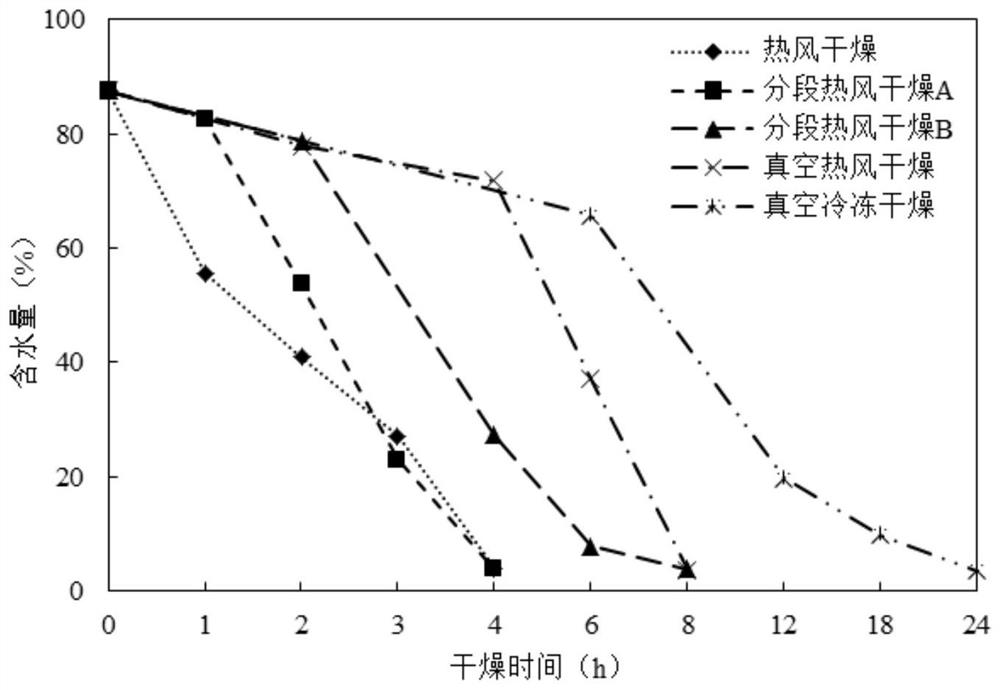

图1为不同干燥方式对芹菜叶水分含量的影响;

图2为不同干燥方式对芹菜叶复水性能的影响;

图3中,A为不同干燥方式下芹菜叶的形态,自左至右依次是:

热风干燥、分段热风干燥A、分段热风干燥B、真空热风干燥、真空冷冻干燥芹菜叶片的形态;

B为不同干燥方式对芹菜叶细胞破碎率的影响;

图4为不同干燥方式对芹菜叶色差的影响;

图5为不同干燥方式对芹菜叶叶绿素含量的影响

图6为不同干燥方式对芹菜叶Vc含量的影响;

图7为不同干燥方式对芹菜叶总酚含量的影响;

图8为不同干燥方式对芹菜叶总黄酮含量的影响;

图9为不同干燥方式对芹菜叶还原力的影响;

图10为不同干燥方式对芹菜叶DPPH自由基清除能力的影响。

具体实施方式

为了能使本领域技术人员更好的理解本发明,现结合具体实施方式对本发明进行更进一步的阐述。

实施例1

1.1芹菜的处理

芹菜采收2h内运到实验室,对芹菜叶进行分离,除去有机械损伤、残次、黄化、病害的芹菜叶片,挑选出优质芹菜叶备用。将芹菜叶分为5组,每组300g±5g,分别进行以下方式的干燥:

热风干燥、分段热风干燥(A、B处理)、真空热风干燥、真空冷冻干燥,达到目标含水率(<5%)后停止干燥。

1.2芹菜的不同干燥处理

热风干燥:将芹菜叶单层平铺放置在鼓风干燥箱中(热风风速为1m/s),50℃持续干燥4h。干燥期间每隔1h翻动一次芹菜叶样品,确保样品快速、均匀干燥,每隔1h取样进行水分含量的测定。

分段热风干燥A:将芹菜叶单层平铺放在鼓风干燥箱中(热风风速为1m/s),40℃持续干燥1h,随即调至50℃,继续干燥2h,最后将温度调为40℃,持续1h,整个干燥时长共4h,干燥期间每隔1h翻动一次芹菜叶样品,每隔1h取样进行水分含量的测定。

分段热风干燥B:将芹菜叶单层平铺放在的鼓风干燥箱中(热风风速为1m/s),35℃持续2h,然后调至45℃,继续干燥3h,最后将温度调为35℃,持续3h,整个干燥时长共8h,干燥期间每隔1h翻动一次芹菜叶样品,每隔2h取样进行水分含量的测定。

真空热风干燥:将芹菜叶单层平铺放在真空干燥箱中(真空度:-0.1MPa),50℃持续8h,干燥期间每隔1h翻动一次芹菜叶样品,每隔2h取样进行水分含量的测定。

真空冷冻干燥:将预冻(-80℃预冻3h)后的芹菜叶铺放在真空冷冻干燥机中(真空度:0.3MPa,托盘温度为:-60℃;物料温度为:-60℃),持续24h,每隔6h取样进行水分含量的测定。

1.3结果与分析

1.3.1水分含量

以下是不同干燥方式下芹菜叶水分含量的变化分析:图1为不同干燥方式的芹菜叶样品在干燥过程中的水分含量。由该图发现,经五种干燥方式处理的芹菜叶样品,其水分含量均随着干燥时间的延长而呈下降趋势。其中热风干燥和分段热风干燥A的干燥用时最短(4h),分段热风干燥B和真空热风干燥用时较短(8h),真空冷冻用时最长(24h)。在热风干燥过程中,芹菜叶样品的水分含量平稳下降,在4h时,其水分含量达到3.98%,满足芹菜贮藏的安全范围(<5%)。分段热风干燥A在干燥1h后,芹菜叶样品的水分含量急剧下降,在第3h后其水分含量的下降速度变缓,在4h时,其水分含量达到3.82%;分段热风干燥B在干燥2h后芹菜叶样品的水分含量急剧下降,在第4h后其水分含量的下降速度变缓,在8h时,其水分含量达到3.88%;两组分段干燥的干燥速率改变与干燥时的升温节点相吻合。真空热风干燥在前4h时,芹菜叶样品的水分含量呈缓慢下降的趋势,4h后其干燥速率加快,在8h时,其水分含量达到3.75%。真空冷冻干燥在前12h,芹菜叶样品的水分含量下降最快,随后进入了平稳的下降阶段,在24h时,其水分含量达到3.48%。因此,综上所述,热风干燥和分段热风干燥A的干燥速率最高,而真空冷冻的干燥速率最低。

1.3.2能耗

通过仪器的额定功率和时间计算总能耗。

表1为不同干燥方式对芹菜叶干制过程中能耗比较。其中热风干燥和分段热风干燥A的干燥时间最短,能耗最低;分段热风干燥B和真空热风干燥的干燥时间较短,由于鼓风干燥箱的额定功率较真空干燥箱的功率低,因而其能耗较低,为27.90kW·h/kg;真空冷冻干燥的干燥时间最长,为热风干燥的6倍,分段热风干燥B的3倍,因此能耗最大,为47.78kW·h/kg,是分段热风干燥B的1.71倍。这表明,干燥时间的延长和干燥设备功率的加大会增加干燥能耗,提高加工成本。

芹菜叶不同干燥方法的干燥时间和能耗对比表如下表1所示:

表1芹菜叶不同干燥方法的干燥时间和能耗对比

注:不同的大小写字母代表不同处理之间的差异性。

1.3.3复水性

以下是不同干燥方式下芹菜叶复水性的分析:由图2发现,热风干燥和真空热风干燥处理后的芹菜叶样品的复水性能最差,且无显著性差异(P>0.05),复水后芹菜叶很难恢复到原有的形状,色泽也较深,与鲜样存在较大差距;分段热风干燥A处理的芹菜叶样品的复水性要低于分段热风干燥B的样品;分段热风干燥B处理的芹菜叶样品的复水性能优于热风干燥,复水性能较好,为5.02;真空冷冻干燥的芹菜叶样品其复水性能最佳,为6.42,显著高于其他四种干燥方式(P<0.05),且复水后芹菜叶的色泽、形状和香味与鲜样相比差距不大。这可能是由于热风干燥时,随着干燥温度的上升,芹菜叶干制品收缩情况越来越大,组织结构破坏严重,毛细管吸取水分时遇到的阻碍变得更加困难;而分段热风干燥B通过降低干燥温度,在保证到达贮藏安全范围的同时,减轻对样品组织的破坏程度;真空冷冻干燥时芹菜叶干制品的收缩程度小,组织结构破坏程度小,干制品具有疏松多孔的结构,复水时有利于水的进入。

1.3.4细胞破损率

采用重铬酸钾染色法对干制芹菜叶的细胞破损率进行检测。以下是不同干燥方式处理的芹菜叶细胞破损率分析:图3为五种干燥方式对芹菜叶细胞破碎率的影响。如图A、B所示,热风干燥和分段热风干燥A处理的芹菜叶片,经高锰酸钾染色后,染色比例最高,细胞破碎率最高,且无显著性差异(P>0.05),表明过高的干燥温度,会使芹菜叶片迅速失水,叶片发生扭曲破裂;分段热风干燥B处理样品的破碎率为27.23%,表明干燥温度对保证细胞的完整性,保持叶片完整的形态起到关键作用;真空冷冻干燥的芹菜叶片染色比例最低,复水后叶片颜色与鲜样差别不大,细胞破损率最低,为5.53%,表明低温和真空环境有利于叶片组织在干燥过程中保持完整的框架结构,使完整的叶片形态得到了保持。

1.3.5色差

使用NR10QC通用色差计进行干制芹菜叶样品色泽的测定,测定结果用L*,a*,b*表示。以下是不同干燥方式下芹菜叶色差的变化分析:干制品色泽的优劣是影响其市场价值的重要品质属性,干燥方式的不同也直接对干制品的色泽造成不同影响。如图4可以看出,热风干燥的芹菜叶样品L*值最低,a*值最高,表明样品偏暗、偏红;在分段热风干燥组中,A组的L*值较热风干燥没有显著性差异(P>0.05),B组在干燥过程中,通过降低各干燥阶段的温度,避免美拉德反应所产生的组织褐变,使其L*值较高,亮度较亮;真空热风干燥在干燥过程中避免了与氧气的接触,降低样品脂肪氧化的发生,使其维持良好的色泽;真空冷冻干燥的芹菜叶样品L*值最高,a*值最低,b*值最低,表明样品偏亮、偏绿、偏蓝,抑制了样品褐变的发生,与热风干燥、分段热风干燥、真空热风干燥有显著差异(P<0.05)。这表明降低干燥温度和避免与氧气接触有利于避免在干燥过程中易发生的美拉德反应和脂肪氧化,使芹菜叶样品保持一个良好的色泽。

1.3.6叶绿素含量

叶绿素含量是衡量芹菜叶品质的重要指标之一。

如图5可知,热风干燥的芹菜叶样品的叶绿素保留量为13.35mg/g;在分段热风干燥中,A组的芹菜叶样品的叶绿素保留量为14.43mg/g,B组为15.15mg/g,说明降低干燥温度有助于叶绿素含量的保留;真空热风干燥的芹菜叶样品的叶绿素保留量为16.09mg/g,高于热风干燥和分段热风干燥;真空冷冻干燥的芹菜叶样品的叶绿素保留量为17.72mg/g,是热风干燥的1.33倍,分段热风干燥A的1.23倍,分段热风干燥B的1.17倍,真空热风干燥的1.1倍。这表明,热风干燥过程中,在受热和氧气等因素的影响下,叶绿素被热分解和氧化降解为一系列小分子物质,且随干燥温度的升高,其降解速率逐渐加快,分段热风干燥B通过降低干燥温度,其叶绿素含量得到有效的保留。而真空冷冻干燥中的芹菜叶样品避免了高温影响和与氧气的接触,因而最大限度地保留了样品的叶绿素含量。

1.3.7维生素C含量

根据国家标准5009.86-2016中的方法测定芹菜叶样品中维生素C的含量。Vc含量的保留是评价果蔬加工方式优劣的关键指标,其性质不稳定,遇光、高温和与氧气接触都能够分解,在干燥过程中,长时间的高温易造成Vc的大量损失。

如图6所示,热风干燥的Vc含量最低,为41.12mg/100g;在分段热风干燥中,A组的Vc含量为63.31mg/100g,B组为86.33mg/100g,均高于热风干燥,说明降低干燥温度有助于Vc含量的保留;真空热风干燥的Vc高于热风干燥和分段热风干燥,为96.27mg/100g,说明避免与氧气接触可降低Vc含量的损失;真空冷冻干燥过程中,芹菜叶样品避免了高温和与氧气接触,其Vc保留量最高,为125.07mg/100g,是热风干燥的2.97倍,分段热风干燥B的1.45倍,真空热风干燥的1.30倍。这表明,高温和氧化可对Vc含量造成损失,真空冷冻干燥在保证低温和隔绝氧气的条件下使样品的Vc含量最大程度的进行保留,而分段热风干燥B在通过降低干燥温度能使Vc含量得到高效的保留,但较真空冷冻干燥还有一定的差距。

1.3.8总黄酮、总酚含量

总黄酮含量的测定采用分光光度法,在波长为510nm处测定吸光值,根据吸光值可利用标准曲线计算出样品中黄酮的浓度。其中标准曲线为:y=0.5069x+0.0006(其中,x表示芦丁浓度,y表示吸光度值),R

以下是不同干燥方式下芹菜叶总酚、总黄酮含量的变化分析:总酚和总黄酮属生物活性物质,化学性质不稳定,高温条件会加速其降解。如图7、图8所示,五种干燥方式处理的芹菜叶样品,其总酚和总黄酮含量呈现出相同的趋势。热风干燥的样品,总酚和总黄酮含量最低,为8.51mg/g和55.61mg/g;分段热风干燥中,A组样品的总酚和总黄酮含量为10.28mg/g和74.48mg/g,均低于B组的11.22mg/g和82.21mg/g,与上述实验结果一致;真空冷冻干燥的样品中总酚和总黄酮含量最高,其中,总酚含量为16.46mg/g,总黄酮含量为92.94mg/g,分别是热风干燥的1.94和1.67倍,是分段热风干燥B的1.47和1.13倍。这与忻晓庭等的研究结果一致,说明高温会导致总酚和总黄酮的大量损失。真空冷冻干燥使芹菜叶样品保持在低温环境中,使总酚和总黄酮得到最大程度的保留;分段热风干燥B通过降低干燥温度使总酚和总黄酮含量得到较好的保留。

1.3.9抗氧化活性

(1)还原力:采用普鲁士蓝法,在波长为700nm下测定吸光值。

(2)DPPH自由基清除能力:参考Brand-William等的方法,于波长为525nm处测定吸光值。

以下为不同干燥方式下芹菜叶抗氧化能力的变化分析:还原力是抗氧化活性的重要体现,通过抗氧化物质自身还原作用,给出电子清除自由基,还原力越强,抗氧化活性越强。实验在700nm处测定样品的吸光值,其高低表现为还原力的强弱。如图9所示,热风干燥的芹菜叶样品还原力最低,为0.223;分段热风干燥的芹菜叶样品中,A组的还原力为0.389,低于B组的0.479;真空热风干燥的芹菜叶样品的还原力为0.505,高于上述三种热风干燥;真空冷冻干燥样品还原力最高,为0.649,是热风干燥的2.91倍,分段热风干燥B的1.35倍。

DPPH自由基具有很强的还原能力,常被用于考察物质的抗氧化能力。如图10所示,干燥后芹菜叶样品DPPH自由基清除能力的大小,与上述还原力的大小趋势一致,依次为:真空冷冻干燥>真空热风干燥>分段热风干燥B>分段热风干燥A>热风干燥。其中,真空冷冻干燥制备的样品,清除能力最强,为84.67%,是热风干燥的1.46倍,可能的原因是低温和高真空环境高效保留了芹菜叶样品中的酚类化合物,且干燥后的样品疏松多孔、颗粒度小,利于活性物质溶解和溶出。

1.3.10游离氨基酸分析

使用氨基酸分析仪对芹菜叶样品中的游离氨基酸进行分析。表2是对不同干燥方式下芹菜叶游离氨基酸含量的变化分析,共检测到干制芹菜叶样品中的17种氨基酸,其中,并未检测到丝氨酸。五种干燥方式处理的芹菜叶样品游离氨基酸总量的大小,依次为:真空热风干燥>分段热风干燥B>分段热风干燥A>真空冷冻干燥>热风干燥。分段热风干燥B处理的样品与真空热风干燥、分段热风干燥A之间并无显著性差异(P>0.05)。

表2不同干燥方式对芹菜叶中游离氨基酸含量的影响

注:不同的大小写字母代表不同处理之间的差异性

根据氨基酸滋味的不同,将实验所测得氨基酸分为甜味(苏氨酸、丝氨酸、甘氨酸、丙氨酸和脯氨酸),酸味(天冬氨酸和谷氨酸),苦甜味(赖氨酸、组氨酸和精氨酸),苦味(甲硫氨酸、异亮氨酸、亮氨酸、酪氨酸、苯丙氨酸和缬氨酸)及咸味氨基酸(半胱氨酸)。其中,甜味氨基酸对芹菜叶干制品鲜甜滋味的形成是有利的,如表2所示,通过分段热风干燥B处理的芹菜叶样品,其甜味氨基酸含量最高,为21.641mg/g,真空热风干燥次之,为20.119mg/g。而酸味、苦甜味和苦味对芹菜叶干制品的良好滋味的形成是不利的,真空冷冻干燥处理的芹菜叶样品,其酸味氨基酸含量最高,为8.554mg/g;真空热风干燥处理的样品,其苦甜味、苦味氨基酸含量最高,分别为5.423mg/g和17.951mg/g,分段热风干燥A处理的样品也拥有较高的苦甜味、苦味氨基酸含量,分别为5.212mg/g和16.132mg/g。

从以上表格1、2中的数据可以看出,经真空热风干燥处理的芹菜叶样品,能够赋予芹菜叶干制品最为丰富的滋味,但同时其苦味、苦甜味氨基酸含量较高。经分段热风干燥处理后的芹菜叶样品,在拥有丰富滋味的同时,其甜味氨基酸含量高,苦味氨基酸含量较少,说明此干燥方式所得的芹菜叶干制品的滋味更佳、可接受程度也更高。

从干制品的物理性质和营养价值来看,在干燥过程中降低干燥温度、避免与氧气的接触均有利于干制品色泽和营养成分的保留。

真空冷冻干燥的干燥过程在低温、真空条件下进行,避免了高温和与氧化造成的营养成分的损失,较其他干燥方法有着无可比拟的优点。在样品的形态方面,真空冷冻干燥过程中,芹菜叶样品原有的框架结构不被破坏,完整的叶片形态得到保持,同时疏松多孔的结构也赋予样品优越的复水性;样品的色泽方面,真空冷冻干燥很好地保留了鲜样的颜色,使芹菜叶干制品拥有良好的色泽;营养成分方面,真空冷冻干燥能够最大程度的保留干制后样品的叶绿素、Vc、总酚和总黄酮等营养成分。从成本和效率来比较,真空冷冻干燥较热风干燥能耗高、干燥效率低,增加了加工成本。

分段热风干燥B,在热风干燥的基础上对干燥温度进行优化,采用35℃干燥2h,45℃干燥3h,35℃再干燥3h,在保证芹菜叶样品的水分含量达到贮藏安全范围的前提下,降低了干燥温度。干燥后的芹菜叶样品拥有较好的色泽,其样品的亮度仅次于真空冷冻干燥,较好的保留了鲜样的颜色;在营养成分方面,分段热风干燥B通过降低干燥温度,其干制后样品的叶绿素、Vc、总酚和总黄酮等营养成分的保留量均高于热风干燥,且游离氨基酸含量也高于真空冷冻干燥和热风干燥,较好的保留了产品的营养成分,赋予产品良好的滋味;在成本和效率方面,分段热风干燥B较真空热风干燥其干燥能耗低、干燥效率高。

综上所述,在芹菜叶的干燥过程中,真空冷冻干燥和分段热风干燥各有优劣,真空冷冻干燥能更好的保持产品的品质,但干燥成本高,更适合干燥经济价值高的原材料;而分段热风干燥赋予了产品更加香甜的滋味,在保持样品营养成分的基础上提高了干燥效率,拥有样品处理量大,干燥能耗低、加工成本较低,营养成分保留较好的优点,更适合芹菜叶的大规模生产。

- 能耗低且营养成分保留程度高的芹菜叶的干燥方法

- 一种营养成分保留程度高的榨汁水杯