薄膜传感器及其制备方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及传感器技术领域,尤其涉及一种薄膜传感器及其制备方法。

背景技术

随着航空航天发动机技术的飞速发展,发动机推重比不断提高,其工作温度也相应地不断提高,发动机涡轮叶片的工作温度高达甚至超过1100℃,转速高达2000转/分或者更高,对发动机涡轮叶片表面各个部分进行高温高速应变测量对于叶片断裂监测、故障诊断以及合理设计与循环改进具有十分重要的作用。

现有技术中,通常采用在涡轮叶片表面粘贴或喷涂应变片的方法来实现应变测量,这种方法仅能适用于低于800℃的环境,已无法满足当前涡轮叶片的工作温度下的测量需求。

发明内容

本发明实施例提供一种薄膜传感器及其制备方法,以解决现有技术应变测量适用温度较低的问题。

第一个方面,本发明实施例提供一种薄膜传感器,包括:

沉积在金属构件基底上的过渡层;

沉积在所述过渡层上的复合绝缘层;

沉积在所述复合绝缘层上的应变栅;

以及沉积在所述应变栅表面的复合保护层;

所述应变栅用于应变测量。

第二个方面,本发明实施例提供一种薄膜传感器的制备方法,包括:

依次采用丙酮、无水乙醇、去离子水对原金属构件基底的表面进行超声清洗,并采用干燥氮气吹干,获得清洗后基底;

在所述清洗后基底上沉积过渡层,获得第一构件;

在所述第一构件的过渡层上沉积复合绝缘层,获得第二构件;

在所述第二构件的所述复合绝缘层上沉积应变栅,获得第三构件;

在所述第三构件的应变栅表面沉积复合保护层,获得第四构件;

对所述第四构件进行退火处理,获得所述薄膜传感器。

本发明实施例提供的薄膜传感器及其制备方法,将金属构件直接作为基底,在金属构件表面逐层沉积形成高绝缘、高介电常数、高稳定性的耐高温的复合绝缘膜层,以及具有良好抗氧化性能的复合保护层,从而有效提高了薄膜传感器的耐高温性能,使得形成的薄膜传感器能够适用于高于800℃的环境,解决了现有技术薄膜传感器只能适用于低于800℃环境的问题。而且将薄膜传感器直接制备在金属构件表面,使得金属构件与薄膜传感器一体化,有效降低薄膜传感器的脱落风险。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

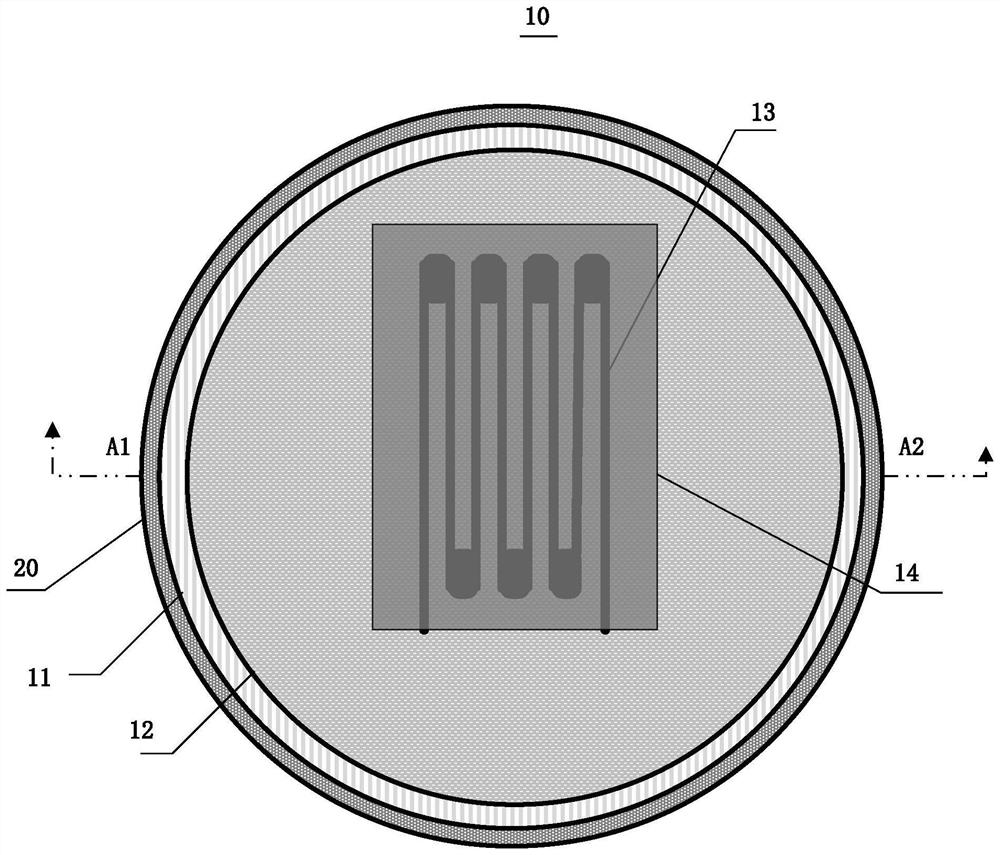

图1为本发明一实施例提供的薄膜传感器的一种示例性结构示意图;

图2为本发明一实施例提供的薄膜传感器的剖面图;

图3为本发明一实施例提供的薄膜传感器的另一种示例性结构的剖面示意图;

图4为本发明一实施例提供的薄膜传感器的再一种示例性结构示意图;

图5为本发明一实施例提供的一个应变栅的一种示例性结构示意图;

图6为本发明一实施例提供的多个应变栅串联形成的应变单元的一种示例性结构示意图;

图7为本发明一实施例提供的薄膜传感器的又一种示例性结构示意图;

图8为本发明一实施例提供的薄膜传感器的制备方法的流程示意图;

图9为本发明一实施例提供的制备过程的一种示例性结构变化示意图;

图10为本发明一实施例提供的PLD镀膜设备的示例性结构示意图;

附图标记:

10-薄膜传感器;

11-过渡层;

12-复合绝缘层;

13-应变栅;

14-复合保护层;

15-引线电极;

16-应变单元;

20-金属构件基底。

通过上述附图,已示出本发明明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本发明构思的范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在以下各实施例的描述中,“多个”的含义是两个及两个以上,除非另有明确具体的限定。

下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例中不再赘述。

现有的叶片应变的测量采用粘贴或喷涂热应变片的方法,这些方法安装的传感元件不仅只能在低于800℃的环境使用,而且由于应变片凸出叶片表面,干扰叶片周围的热流和温度场,在高速旋转环境条件下存在脱落而导致涡轮系统毁损的风险。本发明实施例采用原位制造薄膜传感器方法,通过将金属构件直接作为基底,采用传感器与叶片一体化设计,利用薄膜技术将传感器直接制备在曲面叶片表面,其对叶片结构几乎没有影响,不会对叶片的气流和温度场产生干扰,且无脱落风险。以下结合附图对本发明实施例进行详细说明。

本发明一实施例提供一种薄膜传感器,用于航空航天等技术领域中发动机涡轮叶片等高温构件的应变测量。

如图1所示,为本实施例提供的薄膜传感器的一种示例性结构示意图,该图为薄膜传感器的俯视图,本发明实施例以金属构件基底平行于水平面放置为参考;如图2所示,为本实施例提供的薄膜传感器的剖面图,该图为图1中薄膜传感器沿A1-A2的剖面图,该薄膜传感器10包括:沉积在金属构件基底20上的过渡层11、沉积在过渡层11上的复合绝缘层12、沉积在复合绝缘层12上的应变栅13以及沉积在应变栅13表面的复合保护层14;应变栅13用于应变测量。

具体的,金属构件基底20是指将需要工作在高温环境下的金属构件(具体为该金属构件的部分区域,可以称为预设区域)作为基底,比如将发动机涡轮叶片上的预设区域作为基底,在涡轮叶片的预设区域直接沉积上述各层,形成薄膜传感器,金属构件基底20材料可以为镍基合金材料,比如镍铬合金;图1中为了便于示出各层(金属构件基底20、过渡层11、复合绝缘层12及复合保护层14)的关系,将各层的大小展示为不同尺寸,实际应用中各层的尺寸可以根据实际需求设置为相同或不同,具体尺寸最小能够容下应变栅即可,本实施例不做限定,且为了展示应变栅13与复合保护层14的关系,将复合保护层14设置了一定的透明度;在实际应用中金属构件基底20、过渡层11、复合绝缘层12及复合保护层14的平面形状也可以根据实际需求设置,金属构件基底20的形状即为金属构件预设区域的形状,过渡层11和复合绝缘层12的形状可以是与金属构件基底20形状相同或不同,具体可以为圆形、长方形、正方形,等等,不限于图1中的形状,复合保护层14的形状也可以根据实际需求设置,不限于图1中的形状。

示例性的,如图3所示,为本实施例提供的薄膜传感器的另一种示例性结构的剖面示意图。

可选地,在实际应用中,应变栅13的数量可以为一个或多个,当有多个应变栅13时,多个应变栅13串联连接形成一个应变单元,两应变栅13之间可以通过引线电极串联,应变单元的第一个应变栅的自由端及最后一个应变栅的自由端作为该应变单元的两外接端;在应用中应变栅或应变单元的两外接端可以通过引线电极与外部设备连接,外部设备可以为万用表、信号分析设备等用于测量电阻或其他相关信号的设备,外部设备能够采集应变栅或应变单元的信号,实现应变测量,具体的应变测量原理为现有技术,在此不再赘述。

其中,引线电极可以沉积在复合绝缘层12表面应变栅13或应变单元的两外接端处。

复合保护层14的沉积需避开引线电极,也即在沉积复合保护层14时,需要采用复合保护层14掩膜版将引线电极遮住,沉积完复合保护层14后,保证引线电极未被复合保护层14覆盖。

可选地,金属构件基底20可以为平面也可以为曲面,比如涡轮叶片的曲面表面。

可选地,薄膜传感器各层的材质及厚度可以根据实际需求设置,本实施例不做限定。

示例性的,过渡层11可以为NiCrAlY过渡层,过渡层11的厚度可以为2μm~4μm;复合绝缘层12可以为Al

本实施例提供的薄膜传感器,将金属构件直接作为基底,在金属构件表面逐层沉积形成高绝缘、高介电常数、高稳定性的耐高温的复合绝缘膜层,以及具有良好抗氧化性能的复合保护层,从而有效提高了薄膜传感器的耐高温性能,使得形成的薄膜传感器能够适用于高于800℃的环境,解决了现有技术薄膜传感器只能适用于低于800℃环境的问题。而且将薄膜传感器直接制备在金属构件表面,使得金属构件与薄膜传感器一体化,有效降低薄膜传感器的脱落风险。

为了使本发明的技术方案更加清楚,本发明另一实施例对上述实施例提供的方法做进一步补充说明。

作为一种可实施的方式,如图4所示,为本实施例提供的薄膜传感器的再一种示例性结构示意图;为了便于薄膜传感器与外部设备连接,该薄膜传感器10还包括设置在应变栅13两端的引线电极15,以使应变栅13能够通过该引线电极15与外部设备连接。

示例性的,如图5所示,为本实施例提供的一个应变栅的一种示例性结构示意图,该应变栅13的两端与两个引线电极15连接,通过这两个引线电极15与外部设备连接;当有多个应变栅时,多个应变栅串联连接形成一个应变单元16,两应变栅之间可以通过引线电极串联,应变单元的第一个应变栅的自由端及最后一个应变栅的自由端作为该应变单元的两外接端,如图6所示,为本实施例提供的多个应变栅串联形成的应变单元的一种示例性结构示意图,该应变单元的两外接端与两个引线电极15连接,通过这两个引线电极15与外部设备连接。

可选地,引线电极15可以为Pt电极,引线电极15的厚度可以与应变栅13的厚度相同。

示例性的,如图7所示,为本实施例提供的薄膜传感器的又一种示例性结构示意图,复合保护层14整体形状与金属构件基底20、过渡层11及复合绝缘层12相同,但是在覆盖面积上避开了引线电极15。

作为另一种可实施的方式,为了进一步提高复合绝缘层的耐高温性能,复合绝缘层12采用Al

具体的,复合绝缘层12在沉积时在过渡层11表面先沉积一层Al

作为另一种可实施的方式,为了进一步提高薄膜传感器的抗氧化性能,复合保护层14采用Al

具体的,复合保护层14在沉积时,先沉积一层Al

作为再一种可实施的方式,为了进一步提高薄膜传感器的耐高温性能,过渡层可以采用NiCrAlY过渡层薄膜,优选地,过渡层11的厚度为2μm~4μm。

具体的,过渡层11在沉积时,采用脉冲激光沉积(Pulsed Laser Deposition,简称:PLD)工艺沉积,通过高温热处理使得沉积层中的Al极易被氧化,从而在NiCrAlY过渡层的上表面形成一层致密的稳态α-Al

在一些实施方式中,应变栅13的厚度可以优选为900nm~1000nm,具体可以根据实际需求设置。

需要说明的是,本实施例中各可实施的方式可以单独实施,也可以在不冲突的情况下以任意组合方式结合实施本发明不做限定。

本实施例提供的薄膜传感器,采用脉冲激光沉积工艺沉积的NiCrAlY过渡层,通过高温热处理使得沉积层中的Al极易被氧化,从而在NiCrAlY过渡层的上表面形成一层致密的稳态α-Al

上面对本发明的薄膜传感器的结构进行了详细说明,下面进一步说明本发明薄膜传感器的制备方法。

本发明再一实施例提供一种薄膜传感器的制备方法,用于上述实施例提供的薄膜传感器的制备。

如图8所示,为本实施例提供的薄膜传感器的制备方法的流程示意图,该方法具体包括:

步骤201,依次采用丙酮、无水乙醇、去离子水对原金属构件基底的表面进行超声清洗,并采用干燥氮气吹干,获得清洗后基底。

具体的,金属构件基底的材料根据实际需求而定,比如镍基合金基底;金属构件基底的形状也可以根据实际需求设置为金属构件的圆形区域、长方形区域、正方形区域等,金属构件基底的大小可以根据实际需求设置,比如以圆形区域为例,直径可以为20mm~100mm,本实施例不做限定,金属构件基底的厚度即为金属构件预设区域的厚度。

这里将未清洗的金属构件基底称为原金属构件基底,可以依次采用丙酮、无水乙醇、去离子水对原金属构件基底的表面进行超声清洗,并采用干燥氮气吹干,获得清洗后基底,具体清洗过程为现有技术,在此不再赘述。

步骤202,在清洗后基底上沉积过渡层,获得第一构件。

具体的,在获得清洗后基底后,则可以在清洗后基底上沉积过渡层,将沉积完过渡层的基底称为第一构件;过渡层的材料可以根据实际需求设置,比如可以采用NiCrAlY过渡层;过渡层的厚度也可以根据实际需求设置,比如优选为2μm~4μm;过渡层的沉积方式可以采用任意可实施的沉积方式,比如采用脉冲激光沉积方式进行沉积,本实施例均不做限定。

步骤203,在第一构件的过渡层上沉积复合绝缘层,获得第二构件。

具体的,在沉积完过渡层获得第一构件后,可以进一步在过渡层表面沉积复合绝缘层,将沉积完复合绝缘层的基底称为第二构件;复合绝缘层的复合材料可以根据实际需求设置,比如可以采用Al

步骤204,在第二构件的复合绝缘层上沉积应变栅,获得第三构件。

具体的,在沉积完复合绝缘层获得第二构件后,可以进一步在复合绝缘层表面沉积应变栅,将沉积完应变栅的基底称为第三构件;应变栅的数量可以为一个或多个,具体可以根据实际需求设置,若有多个应变栅,则多个应变栅串联连接作为一个应变单元用于应变测量;应变栅的材料可以根据实际需求选择,比如可以采用PdCr材料;应变栅的厚度可以根据实际需求设置,比如可以优选为900nm~1000nm;应变栅的沉积方式可以采用任意可实施的方式,比如可以采用直流磁控溅射方式进行沉积,本实施例均不做限定。

示例性的,可以在第二构件的复合绝缘层表面旋涂光刻胶,采用预设的应变栅掩膜版进行曝光,曝光后将预设应变栅掩膜版去掉,并进行显影,获得应变栅的图形,然后采用直流磁控溅射方式沉积应变栅,采用丙酮洗去其他光刻胶,并采用去离子水清洗后进行干燥,得到图形化的应变栅。

步骤205,在第三构件的应变栅表面沉积复合保护层,获得第四构件。

具体的,在沉积完应变栅获得第三构件后,需要在应变栅表面沉积复合保护层,将沉积完复合保护层的基底称为第四构件;复合保护层的材料可以根据实际需求设置,比如可以采用Al

步骤206,对第四构件进行退火处理,获得薄膜传感器。

具体的,在沉积完复合保护层获得第四构件后,需要对第四构件进行退火处理,经退火后即可获得本发明的薄膜传感器;具体退火条件可以根据实际需求设置,比如将第四构件置于大气环境中800℃下进行5h(5小时)退火。

可选地,上述过渡层、复合绝缘层、复合保护层的形状可以根据实际需求设置,本实施例不做限定。

示例性的,如图9所示,为本实施例提供的制备过程的一种示例性结构变化示意图,该图展示了以图2为例的薄膜传感器的制备过程的结构变化,其中,20为金属构件基底,11为过渡层,12为复合绝缘层,13为应变栅,14为复合保护层。

本实施例提供的薄膜传感器的制备方法,通过将金属构件直接作为基底,在金属构件表面逐层沉积,形成高绝缘、高介电常数、高稳定性的耐高温的复合绝缘膜层,以及具有良好抗氧化性能的复合保护层,从而有效提高了薄膜传感器的耐高温性能,使得形成的薄膜传感器能够适用于高于800℃的环境,解决了现有技术薄膜传感器只能适用于低于800℃环境的问题。

为了使本发明的制备方法更加清楚,本发明又一实施例对上述实施例提供的方法做进一步补充说明。

作为一种可实施的方式,为了便于应变栅与外部设备连接实现应变测量,该方法还包括:在第三构件的应变栅的两端沉积引线电极,获得第五构件。相应地,在第三构件的应变栅表面沉积复合保护层,获得第四构件,包括:在第五构件的应变栅表面沉积复合保护层,获得第四构件。

具体的,引线电极可以为Pt电极,与应变栅类似,引线电极也可以基于光刻工艺进行沉积,具体来说,在沉积完应变栅获得第三构件后,可以在第三构件上旋涂光刻胶,采用预设引线电极掩膜版进行曝光,曝光后将预设引线电极掩膜版去掉,并进行显影,获得引线电极的图像,然后采用直流磁控溅射方式沉积Pt电极,随后采用丙酮洗去其他光刻胶,并采用去离子水清洗后进行干燥,得到图形化的Pt电极,将沉积了引线电极的基底称为第五构件,相应的,复合保护层需在第五构件的基础上进行沉积,具体来说,可以采用预设复合保护层掩膜版将引线电极部分遮住,以在其他部分沉积复合保护层;预设复合保护层掩膜版的图形可以根据实际需求设置,本实施例不做限定。

可选地,为了进一步提高薄膜传感器的抗氧化性能,在第五构件的应变栅表面沉积复合保护层,获得第四构件,包括:

在第一环境条件下采用脉冲激光沉积方式在第五构件的应变栅表面沉积第一Al

具体的,第一环境条件、第二环境条件和第三环境条件可以根据实际需求设置,示例性的,第一环境条件可以包括本底真空度为8×10

复合保护层的第一Al

作为另一种可实施的方式,为了进一步提高薄膜传感器的耐高温性能,在第一构件的过渡层上沉积复合绝缘层,获得第二构件,包括:

在第四环境条件下采用脉冲激光沉积方式在第一构件的过渡层上沉积Al

具体的,第四环境条件和第五环境条件可以根据实际需求设置,比如第四环境条件包括本底真空度为8×10

示例性的,将第一构件置于本底真空度为8×10

复合绝缘层的Al

作为另一种可实施的方式,为了进一步提高薄膜传感器的耐高温性能,在清洗后基底上沉积过渡层,获得第一构件,包括:

采用脉冲激光沉积方式在清洗后基底上沉积第一过渡层,获得第八构件;对第八构件进行高温热处理,在第八构件的表面形成热生长氧化层的第二过渡层,获得第一构件。

具体的,沉积第一过渡层的环境条件可以根据实际需求设置,对第八构件进行高温热处理的具体条件可以根据实际需求设置,比如高温热处理温度可以优选为800℃~1000℃。

示例性的,可以将清洗后基底置于本底真空度为5.0×10

采用脉冲激光沉积工艺沉积的NiCrAlY过渡层,通过高温热处理使得沉积层中的Al极易被氧化,从而在NiCrAlY过渡层的上表面形成一层致密的稳态α-Al

且将金属构件直接作为基底,采用脉冲激光沉积方式沉积过渡层、复合绝缘层及复合保护层,相对于现有技术的粘贴或喷涂应变片的方法,本发明的制备方法采用薄膜技术将薄膜传感器直接制备在金属构件表面,使得金属构件与薄膜传感器一体化,有效降低薄膜传感器的脱落风险,解决了现有技术薄膜传感器在高温及高速旋转环境条件下容易脱落导致涡轮系统损毁等问题。

下面以一种示例性的实施方式,对本发明的薄膜传感器的制备方法的完整流程进行详细说明,该薄膜传感器的制备方法,具体包括:

1、依次采用丙酮、无水乙醇、去离子水对原金属构件基底的表面进行超声清洗,并采用干燥氮气吹干,获得清洗后基底。

2、采用脉冲激光沉积方式在清洗后基底上沉积NiCrAlY过渡层,获得第八构件。

具体的,将清洗后基底置于本底真空度为5.0×10

3、对第八构件进行高温热处理,在第八构件的表面形成热生长氧化层的过渡层,获得第一构件。

具体的,将第八构件置于管式石英炉中,在石英炉的本底真空度优于8×10

4、采用脉冲激光沉积方式在第一构件的过渡层上沉积Al

具体的,将第一构件置于本底真空度为8×10

5、将第七构件置于大气环境中在800℃条件下进行5h退火,生成Al

6、在第二构件的复合绝缘层表面旋涂光刻胶,采用预设的应变栅掩膜版进行曝光、显影,在第二构件上过形成应变栅的图形。

7、采用直流磁控溅射方式沉积应变栅,然后采用丙酮洗去其他光刻胶,并采用去离子水清洗后进行干燥,得到图形化的应变栅,获得第三构件。

具体的,将已经进行光刻处理的第二构件置于本底真空度为8×10

8、在第三构件上旋涂光刻胶,采用预设引线电极掩膜版进行曝光、显影,获得在第三构件上形成引线电极的图形。

9、采用直流磁控溅射方式沉积Pt电极,然后采用丙酮洗去其他光刻胶,并采用去离子水清洗后进行干燥,得到图形化的Pt电极,获得第五构件。

具体的,将光刻处理后的第三构件置于本底真空度为8×10

10、采用预设复合保护层掩膜版将第五构件的Pt电极遮住,采用脉冲激光沉积方式在第五构件的应变栅表面沉积第一Al

具体的,将第五构件置于本底真空度为8×10

11、将第六构件置于大气环境中800℃进行5h退火,在第六构件表面得到厚度为2μm~4μm的Al

本发明采用PLD沉积工艺易获得期望化学计量比的多组分薄膜,即具有良好的保成分性;此外,PLD沉积工艺沉积速率高、试验周期短、衬底温度要求低,制备的薄膜均匀,而且工艺参数可任意调节,对靶材的种类没有限制等,将采用PLD沉积工艺制备的NiCrAlY过渡层、Al

综上,本发明采用PLD沉积工艺沉积的过渡层和复合绝缘层可以在高温下极大缓解基底材料形变对多层复合膜的应力作用,具有更高的介电常数和更小的漏电流密度,且采用复合保护层的薄膜传感器可以很大程度提高薄膜传感器在高温环境下的抗氧化性能,在高温条件下,其中的SiC会发生惰性氧化在表面生成致密的SiO

示例性的,如图10所示,为本实施例提供的PLD镀膜设备的示例性结构示意图,该PLD镀膜设备包括脉冲激光器(图10中以准分子激光器为例)、光路系统(包括光阑扫描器、会聚透镜、激光窗(即图中的窗口)等)、沉积系统(包括真空室、抽真空泵、充气系统、靶材、基底加热器(即图中的加热器))、辅助设备(包括测控装置、监控装置、电机冷却系统等)等组成,图8中部分未示出。PLD镀膜设备的具体结构及工作原理为现有技术,在此不再一一赘述。

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求书指出。

应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求书来限制。

- 一种压电薄膜传感器、压电薄膜传感器电路及制作方法

- 薄膜传感器贴胶系统及薄膜传感器贴胶方法