一种侧碰传感器安装结构及其安装方法

文献发布时间:2023-06-19 11:42:32

技术领域:

本发明涉及一种侧碰传感器安装结构及其安装方法,其属于汽车技术领域。

背景技术:

目前乘用车均设计有安全气囊装置,在车身受到碰撞时,保护乘客生命安全,而判断安全气囊是否需要工作,则需在车身易碰撞处设计安装碰撞传感器识别车身状态。

目前一般侧碰传感器安装结构如下:

1、B柱内板设计有一侧碰传感器安装加强板;

2、侧碰传感器安装加强板与B柱内板焊接为一整体;

3、侧碰传感器通过螺栓安装在B柱内板上。

针对B柱内板处侧碰传感器安装加强板,为了侧碰传感器正常运行工作,对该安装点一阶模态有较高要求,至少要大于500Hz。考察安装点一阶模态,X、Y、Z三个方向都需满足设计要求,X、Z方向为钣金延展方向,而Y向为料厚方向,Y向钣金尺寸最小,固Y向的一阶模态最小,需重点加强。一般方案为增加安装点处钣金厚度,虽能在一定程度上提升安装点处刚度,但仍可能存在刚度不足、结构不稳定的问题,导致安装点处一阶模态较低,不满足设计需求。

因此,确有必要对现有技术进行改进以解决现有技术之不足。

发明内容:

本发明是为了解决上述现有技术存在的问题而提供一种侧碰传感器安装结构及其安装方法,其能够达到较高的一阶模态,满足设计需求。

本发明采用如下技术方案:一种侧碰传感器安装结构,其特征在于:包括侧围外板、B柱加强板、B柱内板、侧碰传感器安装支架、侧碰传感器、点焊焊点以及安装螺栓,所述侧碰传感器安装支架上除安装侧碰传感器之外的三个面与B柱加强板通过点焊焊点相连为一体,所述侧碰传感器安装支架上设有用来安装侧碰传感器的侧碰传感器安装面,侧碰传感器安装面上设有第一侧碰传感器安装孔和侧碰传感器定位孔,所述第一侧碰传感器安装孔的一侧设有凸焊螺母,所述侧碰传感器包括安装于侧碰传感器定位孔中的侧碰传感器定位销以及与第一侧碰传感器安装孔相对齐的第二侧碰传感器安装孔,第一侧碰传感器安装孔和第二侧碰传感器安装孔对齐后将安装螺栓安装于其中,所述凸焊螺母和安装螺栓安装于一起。

进一步地,所述侧碰传感器安装支架上设有两个相间隔开的侧碰传感器安装支架定位孔。

进一步地,所述B柱内板上设有方形过孔,在所述侧碰传感器安装面与方形过孔接触的3个边界用二保焊焊接。

进一步地,所述侧碰传感器安装支架的中心区域开设有一用于减重的梯形孔。

进一步地,所述侧碰传感器安装支架上设有用以防止凸焊螺母凸焊错误的防错凹坑圆点。

进一步地,所述侧碰传感器安装支架设计为四边翻折的凹形钣金。

进一步地,所述侧围外板的材料为DC06-FD,料厚为0.7mm,B柱加强板材料为热成型件Usibor 1500AS150,料厚为1.5mm。

进一步地,所述B柱内板的材料为HC340/590DP,料厚为1.0mm,侧碰传感器安装支架的材料为DC01,料厚为2.0mm。

本发明还采用如下技术方案:一种侧碰传感器安装结构的安装方法,包括如下步骤:

(1).焊装夹具定位侧碰传感器安装支架,将侧碰传感器安装支架焊接在B柱加强板(2)上;

(2).定位B柱加强板和侧碰传感器安装支架的焊接合件,然后将其焊接在侧围外板上;

(3).定位B柱内板,将B柱内板焊接在侧围外板、B柱加强板和侧碰传感器安装支架的焊接分总成上;

(4).二保焊焊接侧碰传感器安装面与B柱内板的方形过孔接触的三个边界;

(5).将侧碰传感器上定位销插入侧碰传感器安装支架中侧碰传感器定位孔,用安装螺栓通过第一侧碰传感器安装孔和第二侧碰传感器安装孔,螺接在侧碰传感器安装支架上。

本发明具有如下有益效果:本发明侧碰传感器安装结构中侧碰传感器安装支架的布置面为XY面,使安装点Y向与B柱加强板2相连,使Y向的结构更加稳定,极为有效的提升了一阶模态,满足设计需求,避免侧碰传感器在工作中失效的问题。

附图说明:

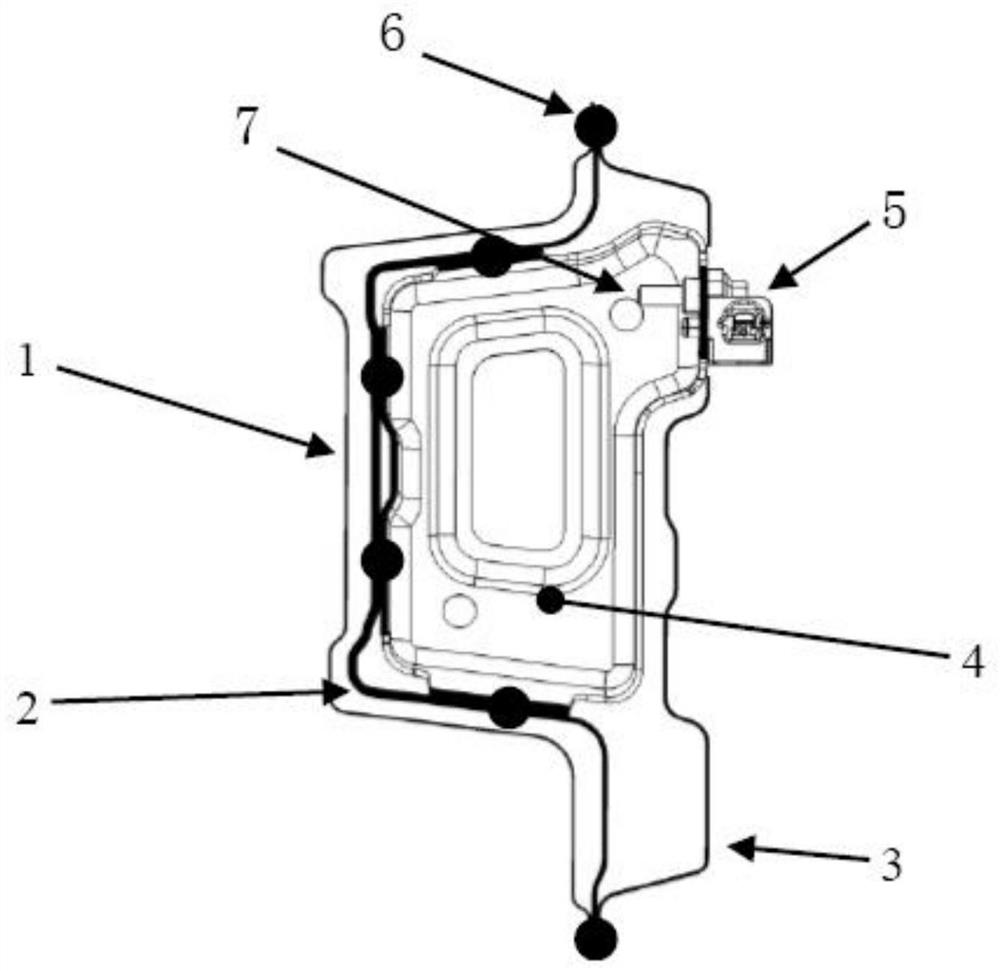

图1为本发明侧碰传感器安装结构示意图。

图2为侧碰传感器安装面示意图。

图3为侧碰传感器安装支架示意图。

图4为侧碰传感器示意图。

图5为试验判定标准图。

具体实施方式:

下面结合附图对本发明作进一步的说明。

本发明侧碰传感器安装结构包括侧围外板1、B柱加强板2、B柱内板3、侧碰传感器安装支架4、侧碰传感器5、点焊焊点6以及安装螺栓7,侧碰传感器安装支架4上除安装侧碰传感器5之外的三个面与B柱加强板2通过点焊焊点6相连为一体。B柱内板3上设有方向过孔31,侧碰传感器安装支架4上设有两个相间隔开的侧碰传感器安装支架定位孔41,侧碰传感器安装支架4上设有用来安装侧碰传感器5的侧碰传感器安装面43,侧碰传感器安装面43上设有第一侧碰传感器安装孔45和侧碰传感器定位孔46。第一侧碰传感器安装孔45的一侧设有凸焊螺母42,用于安装侧碰传感器5。侧碰传感器安装支架4的中心区域开设有一梯形孔44,用于减重。侧碰传感器安装支架4上设有防错凹坑圆点47,用于防止侧碰传感器安装支架4上凸焊螺母42的凸焊错误。侧碰传感器5包括安装于侧碰传感器定位孔46中的侧碰传感器定位销51以及与第一侧碰传感器安装孔45相对齐的第二侧碰传感器安装孔52。第一侧碰传感器安装孔45和第二侧碰传感器安装孔52对齐后将安装螺栓7安装于其中,通过安装螺栓7和凸焊螺母42的配合将侧碰传感器安装支架4和侧碰传感器5安装于一起。

本发明侧碰传感器安装结构中,先通过夹具定位侧碰传感器安装支架4上两个定位孔41,使侧碰传感器安装支架4上除安装侧碰传感器5之外的三个面与B柱加强板2内侧三个面贴合,通过点焊焊点6将其焊接在B柱加强板2上。后再将该焊接合件与侧围外板1焊接,B柱内板3上设计有方向过孔31,使侧碰传感器安装支架4的侧碰传感器安装面43裸露出来,在侧碰传感器安装面43与方形过孔31接触的3个边界用二保焊焊接,至此焊接工作完成。待到总装时,将侧碰传感器5的侧碰传感器定位销51插入侧碰传感器安装支架4上的侧碰传感器定位孔46,再将侧碰传感器5上第二侧碰传感器安装孔52与侧碰传感器安装支架4上第一侧碰传感器安装孔45对齐,通过安装螺栓7将其螺接于B柱内板3上,至此安装工作完成。

侧碰传感器安装支架4设计为四边翻折的凹形钣金,结构稳定不易变形,其上设计有两个侧碰传感器安装支架定位孔41,用于定位侧碰传感器安装支架4位置。侧碰传感器安装支架4的中心区域开一梯形孔44,用于减重,实现整车轻量化目标。侧碰传感器安装面43为台阶面,仅保留安装区域,其余区域下沉,使之与B柱内板3存在3mm以上间隙,避免后期车辆行驶过程中发生异响。

本发明侧碰传感器安装结构的安装方法,包括如下步骤:

(1).焊装夹具定位侧碰传感器安装支架4,将侧碰传感器安装支架4焊接在B柱加强板2上;

(2).定位B柱加强板2和侧碰传感器安装支架4的焊接合件,然后将其焊接在侧围外板1上;

(3).定位B柱内板3,将B柱内板3焊接在侧围外板1、B柱加强板2和侧碰传感器安装支架4的焊接分总成上;

(4).二保焊焊接侧碰传感器安装面43与B柱内板3的方形过孔31接触的三个边界;

(5).将侧碰传感器上定位销51插入侧碰传感器安装支架中侧碰传感器定位孔46,用安装螺栓7通过第一侧碰传感器安装孔45和第二侧碰传感器安装孔52,螺接在侧碰传感器安装支架4上。

按上述结构设计,侧围外板1的材料为DC06-FD,料厚为0.7mm,B柱加强板2材料为热成型件Usibor 1500AS150,料厚为1.5mm,B柱内板的材料为HC340/590DP,料厚为1.0mm,侧碰传感器安装支架4的材料为DC01,料厚为2.0mm。以此状态,做实车模态试验,在侧碰传感器壳体X、Y、Z三个轴向安装传感器,安装位置尽可能靠近安装螺栓位置,使用力锤敲击安装螺栓X、Y、Z三个方向(力锤激励信号不允许出现双峰),采集力锤的激励信号和传感器的加速度响应信号,经过数据处理后获得该位置的共振频率。试验判定标准如图5所示,表中区域I为良好区;区域II为合格区;区域III为不合格区。

试验结果如下表1:

本发明侧碰传感器安装结构中侧碰传感器安装支架的布置面为XY面,使安装点Y向与B柱加强板2相连,使Y向的结构更加稳定,极为有效的提升了一阶模态,满足设计需求,避免侧碰传感器在工作中失效的问题。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

- 一种侧碰传感器安装结构及其安装方法

- 一种隐藏式侧碰传感器安装结构