复合钢管的设计方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及输送管道设备技术领域,尤其涉及一种复合钢管的设计方法。

背景技术

相关技术中,预应力钢筒混凝土管,通常都是在钢筒的内部、外部或者内外部砌筑高强度的刚性混凝土而成型。对于这种刚性预应力钢筒混凝土管目前也已经提出了一些可供使用的设计方法,但是对于一些通过提高容许应变来应对负载压力的钢管,尚且还没有较为成熟的设计方法。

发明内容

本发明的目的在于提供一种复合钢管的设计方法,以在一定程度上解决现有技术中尚且没有较为成熟的设计方法面向通过提高容许应变来应对负载压力的输水管。

为了实现上述目的,本发明提供了以下技术方案;

基于上述第一目的,本发明提供的复合钢管的设计方法,所述复合钢管包括钢管、内衬层、预应力钢筋层和保护层;所述预应力钢筋层箍设于所述钢管的外表面形成预应力钢筒,所述内衬层和所述保护层的材质均为具有延展性的混合材料,所述内衬层和所述保护层分别衬砌于所述预应力钢筒的内表面和外表面;

所述复合钢管的设计方法包括以下步骤:

步骤S100,确定工作压强f

步骤S200,选择钢筋直径和钢筋缠绕间距,根据钢筋直径和钢筋间距将钢构面积A

步骤S300,根据钢筋配筋面积A

步骤S400,根据预压应力计算抗裂应力P

步骤S500,确定外部载荷,根据外部载荷确定外部总载荷Wall;

步骤S600,计算复合钢管的容许载荷Wult,容许载荷Wult由复合钢管的容许形变量反推得到,验证外部总载荷Wall是否超过容许载荷Wult,如果外部总载荷不超过容许载荷Wult,则确定完成复合钢管的设计,如果外部总载荷超过容许载荷Wult,则返回步骤S100对复合钢管进行重新设计,直至完成复合钢管的设计。

在上述任一技术方案中,可选地,步骤S100具体包括以下步骤:

步骤S101,确定工作压强f

步骤S102,确定瞬时压强f

步骤S103,根据工作压强f

步骤S104,根据瞬时压强f

步骤S105,选择第一钢构面积A

在上述任一技术方案中,可选地,步骤S200具体包括:

步骤S201,根据设计标准规定的限制范围选择钢筋直径和钢筋间距;

步骤S202,计算钢筋配筋面积A

A

在上述任一技术方案中,可选地,所述步骤S200还包括以下步骤:

步骤S203,验证钢筋配筋面积A

在上述任一技术方案中,可选地,所述步骤S300包括以下步骤:

步骤S301,计算初始预压应力f

n

步骤S302,对混合材料进行徐变计算和收缩计算,对预应力钢筋进行应力松弛计算;

步骤S303,计算最终预压应力f

n

在上述任一技术方案中,可选地,所述初始预压应力不大于初始预压应力设计值的60%。

在上述任一技术方案中,可选地,所述步骤S400具体包括以下步骤:

步骤S401,计算零压应力P

步骤S402,计算抗裂应力P

步骤S403,验证P

在上述任一技术方案中,可选地,通过计算机对零压应力和抗裂应力进行计算。

在上述任一技术方案中,步骤S500具体包括以下步骤:

步骤S501,确定外界载荷,外界载荷包括覆土载荷We、车辆载荷W1以及附加载荷Ws;

步骤S502,计算外界总载荷,外界总载荷Wall=We+max(Wl,Ws)。

在上述任一技术方案中,步骤S600具体包括以下步骤:

步骤S601,计算容许载荷Wult的公式如下:

步骤S602,验证容许载荷Wult是否不小于外界总载荷Wall。

采用上述技术方案,本发明的有益效果:

本发明提供的复合钢管的设计方法,通过步骤S100和步骤S200,保证由钢管和预应力钢筋层形成的预应力钢筒能够满足工作压力和瞬时压力的要求,步骤S300和步骤S400确保预应力钢筒与保护层形成的结构能够承受的抗裂应力P

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

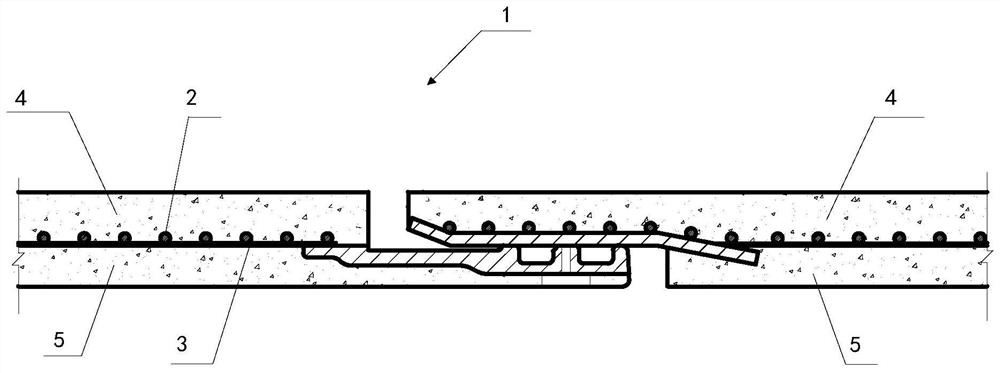

图1为本发明实施例一提供的复合钢管的结构示意图。

图标:1-复合钢管;2-预应力钢筋层;3-钢筒;4-保护层;5-内衬层。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例一

参见图1所示,本实施例提供的复合钢管的设计方法用于设计、计算和校核复合钢管,该复合钢管1包括钢管3、内衬层5、预应力钢筋层2和保护层4。预应力钢筋层2箍设于钢管3的外表面形成预应力钢筒,以使预应力钢筒具备一定的预压应力,从而达到预先承担复合钢管的外界总载荷的目的。内衬层5和保护层4的材质均为具有延展性的混合材料,内衬层5和保护层4分别衬砌于预应力钢筒的内表面和外表面,从而使预应力钢筒分别和内衬层5和保护层4紧密结合,并能够发生一定程度的同步形变,一方面层级结构之间能够长期紧密结构而不开裂脱落,另一方面能够通过发生同步形变长期应对外部载荷。

本实施例提供的复合钢管的设计方法,包括以下步骤:

步骤S100,确定工作压强f

步骤S200,选择钢筋直径和钢筋缠绕间距,根据钢筋直径和钢筋间距将钢构面积A

步骤S300,根据钢筋配筋面积A

步骤S400,根据预压应力计算抗裂应力P

步骤S500,确定外部载荷,根据外部载荷确定外部总载荷Wall;

步骤S600,计算复合钢管的容许载荷Wult,容许载荷Wult由复合钢管的容许形变量反推得到,验证外部总载荷Wall是否超过容许载荷Wult,如果外部总载荷不超过容许载荷Wult,则确定完成复合钢管的设计,如果外部总载荷超过容许载荷Wult,则返回步骤S100对复合钢管进行重新设计,直至完成复合钢管的设计。

在该可选方案的步骤S100中,计算复合钢管整体至少需要的钢构面积A

由于复合钢管整体的钢构面积由预应力钢筋层和钢管共同提供,所以需要将钢构面积A

在步骤S300中,在对复合钢管进行配筋面积分配后,根据分配结果计算复合钢管的预压应力,从而了解由预应力钢筋层和钢管形成的预应力钢筒的预压性能。从而在步骤S400中,根据预压应力结合内衬层以及保护层的结构特性,对复合钢管整体的抗裂应力进行计算,并验证抗裂应力是否能够满足正常工作下压力应力的要求,从而避免复合钢管整体在预定使用条件和预定使用寿命下发生意外开裂,进而确保复合钢管在使用寿命内的抗裂性能。

由于复合钢管抵抗外界总载荷的能力需要通过容许载荷Wult来衡量,所以需要通过步骤S600来验证复合钢管的容许载荷Wult是否足够抵抗外界总载荷Wall。其中,由于本申请中的复合钢管的内衬层和保护层的材质均为具有延展性的混合材料,因而复合钢管是通过产生一定幅度的形变来抵抗外部总载荷Wall的,因而通过限定容许载荷Wult由复合钢管的容许形变量反推得到,能够通过容许载荷Wult与外界总载荷Wall之间的比较,确定复合钢管的容许形变量是否足以应对外界总载荷Wall。

可以理解的是,也可以先计算外部总载荷Wall下复合钢管需要产生的最大形变量,再将最大形变量与复合钢管的容许形变量相比较,如果最大形变量不超过复合钢管的容许形变量,则确定完成复合钢管的设计;如果最大形变量大于复合钢管的容许形变量,则返回步骤S100对复合钢管进行重新设计,直至完成复合钢管的设计。

在步骤S600中,由于复合钢管在使用过程中所承受的外部总载荷Wall,是由多种外部载荷共同作用形成,所以在步骤S500中,需要先确定复合钢管所承受的外部载荷的种类以及每种种类的外部载荷的大小,才能根据外部载荷计算外部总载荷Wall。

本实施例的可选方案中,步骤S100具体包括以下步骤:

步骤S101,确定工作压强f

步骤S102,确定瞬时压强f

步骤S103,根据工作压强f

步骤S104,根据瞬时压强f

步骤S105,选择第一钢构面积A

在步骤S101和步骤S102中分别确定工作压强f

其中,工作压强f

可选地,瞬时压力等于工作压力的0.4倍,也就是说,P

本实施例的可选方案中,步骤S200具体包括:

步骤S201,根据设计标准规定的限制范围选择钢筋直径和钢筋间距;

步骤S202,计算钢筋配筋面积A

A

在步骤S201中,钢筋直径和钢筋间距的选择依据设计标准、安装环境以及工程需求而定,在步骤S202中,先通过钢筋直径和钢筋间距确定钢筋配筋面积A

本实施例的可选方案中,所述步骤S200还包括以下步骤:

步骤S203,验证钢筋配筋面积A

通过步骤S203对钢构面积分配结果进行验证,以确保钢筒配筋面积不会过小,也就是说,钢管的截面积不会过小,从而使复合钢管在具有一定的形变能力的前提下,也具有足够的刚度。

本实施例的可选方案中,所述步骤S300包括以下步骤:

步骤S301,计算初始预压应力f

n

步骤S302,对混合材料进行徐变计算和收缩计算,对预应力钢筋进行应力松弛计算;

步骤S303,计算最终预压应力f

n

在步骤S301中根据钢构面积分配结构计算初始预压应力,以便于结合步骤S302中的应力松弛计算,俩进行步骤S303中的最终预压应力。其中,在步骤S303中,由于混合材料具有一定的延展性,且钢管能够与内衬层同步形变,因而在进行最终预压应力计算的过程中,将钢筒的弹性模量和内衬层的弹性模量的影响均考虑在内,使得最终预压应力计算的计算模型从该复合钢管的结构出发,确保计算结果更加准确和贴合实际。

具体地,每米内衬层的截面折算面积A

本实施例的可选方案中,所述初始预压应力不大于初始预压应力设计值的60%,从而使得复合钢管在外界总载荷的作用下所产生的初试预压应力和最终预压应力均远小于复合钢管的设计预压应力,使得设计后得到的复合钢管的安全系数处于较高水平。

本实施例的可选方案中,所述步骤S400具体包括以下步骤:

步骤S401,计算零压应力P

步骤S402,计算抗裂应力P

步骤S403,验证P

在该可选方案中,在步骤S401至S403中,为步骤S400提供了一种可行的具体实施方式,先计算零压应力,再通过零压应力计算抗裂应力,最后再对抗裂应力进行验证,如果抗裂应力不满足条件,则说明该复合钢管的刚度验算不合格,需要返回步骤S100进行重新设计,直至刚度验算合格为止,才能够进行步骤S500的计算。在此过程中,通常计算量较大且繁复,所以为了提高计算效率和准确度,可以采用计算机进行迭代计算。计算的具体原理为:通过计算机对零压应力和抗裂应力分别进行计算。

本实施例的可选方案中,步骤S500具体包括以下步骤:

步骤S501,确定外界载荷,外界载荷包括覆土载荷We、车辆载荷W1以及附加载荷Ws;

步骤S502,计算外界总载荷,外界总载荷Wall=We+max(Wl,Ws)。

在该可选方案中,关于步骤S501,由于复合钢管通常都是被埋在地下使用的,因而需要考虑覆土载荷,地面有车辆经过也会向地下的复合钢管施加外部载荷,因而需要考虑车辆载荷W1。除覆土载荷和外部载荷以外,根据具体的使用环境等不同,也会产生一些个性化的附加荷载Ws,可以根据实际情况对于附加荷载Ws进行考量和确定。关于步骤S502中,由于覆土载荷是常载荷,而车辆载荷W1和附加载荷Ws是临时载荷,因而可以通过步骤S502中的公式计算外界总载荷。

本实施例的可选方案中,步骤S600具体包括以下步骤:

步骤S601,计算容许载荷Wult的公式如下:

步骤S602,验证容许载荷Wult是否不小于外界总载荷Wall。

其中,在步骤S601中,计算容许载荷Wult的公式是由复合钢管所能承受的最大应变量反推得到的,其中,参数0.00328是与复合钢管的形变能力密切相关的,在复合钢管的最大形变量由D

其中,r为复合钢管的计算半径,r等于复合钢管的内径与壁厚之和的二分之一。K为调节参数,可以根据实际情况确定。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

- 复合钢管的设计方法

- 利用钢渣离心铸造复合钢管的方法和复合钢管