一种液压油缸

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及吹塑机领域,特别涉及一种液压油缸。

背景技术

现有的液压移模油缸,启动时冲击较大,且不具备制动缓冲功能或制动缓冲功能较差,在使用时,需与液压比例阀相配合使用,以具备平稳的制动功能。

发明内容

本发明的目的是提供一种液压油缸,启动时具有较好的缓冲作用,制动平稳,无需液压比例阀控制。

为达到上述目的,本发明采用的技术方案是:

一种液压油缸,包括缸筒、两个分别连接在所述缸筒两端端部的盖体、可沿所述缸筒的轴心线方向活动的穿设于所述缸筒中的活塞、连接在所述活塞一端的活塞杆;

所述缸筒两端端部内侧分别凹设有限位环槽,所述油缸还包括可沿所述缸筒的轴心线方向活动的且一一对应的穿设于所述限位环槽中的节流环,所述节流环设于所述活塞和所述盖体之间;

所述活塞包括环抵于所述缸筒内侧周部的第一主体、两段分别连接在所述第一主体两端的第二主体、开设于所述第二主体外侧周部的轴向凹槽,所述第二主体的外径小于所述第一主体的外径;所述轴向凹槽沿远离所述第一主体的方向逐渐变深;

所述节流环包括环形本体、开设于所述环形本体中的径向导流孔、与所述径向导流孔连通的且开设于所述环形本体外侧周部的轴向导流槽,所述轴向导流槽沿其长度延伸方向与所述缸筒连通;

所述盖体具有中空腔体,所述第二主体可穿过对应的所述环形本体并穿入所述中空腔体中;

所述节流环具有第一工作位置和第二工作位置,所述第一工作位置位于所述第二工作位置远离所述活塞的一侧;

所述节流环处于所述第一工作位置时,所述轴向凹槽与所述径向导流孔相互隔开;所述节流环处于所述第二工作位置时,所述轴向凹槽与所述径向导流孔相互连通。

优选地,所述环形本体包括环抵于所述限位环槽中的第一环、轴向外凸的设于所述第一环朝向所述活塞一侧的第二环,所述第二环的外径小于所述缸筒的内径;所述径向导流孔和所述轴向导流槽均设于所述第一环上。

更优选地,所述第二环的内径小于所述第一环的内径,所述盖体包括可穿设于对应的所述节流环中的筒形端部,所述筒形端部的外径等于所述第一环的内径;

所述节流环处于所述第一工作位置时,所述筒形端部抵设于所述第二环内端面;所述节流环处于所述第二工作位置时,所述筒形端部与所述第二环内端面之间间隔排列。

更进一步优选地,所述第二主体的外径与对应的所述第二环的内径相同,且小于对应的所述筒形端部的内径。

更优选地,所述环形本体还包括开设于所述第二环朝向所述活塞一侧端面上的径向导流槽,所述径向导流槽与所述轴向导流槽沿轴向对齐。

更进一步优选地,所述径向导流孔、所述轴向导流槽、所述径向导流槽均有多个,分别沿圆周方向间隔均匀排列。

更优选地,所述轴向导流槽开设于所述径向导流孔朝向所述活塞的一侧。

优选地,所述轴向凹槽凹设于所述第二主体的顶端,其槽底沿远离所述第一主体的方向沿直线向下倾斜延伸。

优选地,所述第一主体和所述第二主体均为筒形,所述轴向凹槽与对应的所述第二主体的内腔之间沿径向相互隔开。

优选地,所述活塞还包括至少两圈环形凹设于所述第一主体外侧周部的凹环,所述油缸还包括一一对应的设于所述凹环中的耐磨圈和密封圈。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明一种液压油缸,通过在限位环槽中设置可活动的节流环,油缸启动前,节流环处于第一工作位置,轴向凹槽与径向导流孔相互隔开;油缸启动后,液压油通过轴向凹槽推动节流环朝向活塞运动,使节流环切换至第二工作位置,轴向凹槽与径向导流孔相互连通,液压油通过轴向导流槽进入缸筒,并推动活塞运动,对油缸启动起到了较好的缓冲作用;通过在第二主体上设置深度逐渐变化的轴向凹槽,制动平稳;该油缸运行平稳,可靠性高,无需使用比例阀,仅用换向阀控制即可,成本相对较低。

附图说明

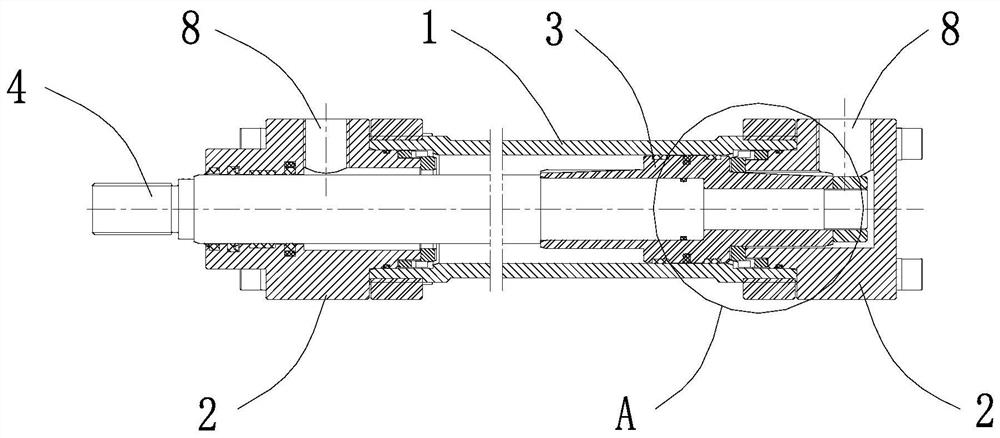

附图1为根据本发明具体实施例油缸的结构示意图;

附图2为附图1中A的放大示意图;

附图3为附图1中活塞的结构示意图;

附图4为附图1中节流环的结构示意图一;

附图5为附图1中节流环的结构示意图二。

其中:1、缸筒;11、限位环槽;2、盖体;21、中空腔体;22、筒形端部;3、活塞;31、第一主体;311、凹环;32、第二主体;321、轴向凹槽;4、活塞杆;5、节流环;51、第一环;511、径向导流孔;512、轴向导流槽;52、第二环;521、径向导流槽;6、耐磨圈;7、密封圈;8、液压油进出口。

具体实施方式

下面结合具体实施例和附图来对本发明的技术方案作进一步的阐述。

参见图1-5所示,本实施例提供一种液压油缸,包括缸筒1、两个分别连接在缸筒1两端端部的盖体2、可沿缸筒1的轴心线方向活动的穿设于缸筒1中的活塞3、连接在活塞3一端的活塞杆4。在本实施例中,活塞杆4的右端与活塞3左端连接,活塞杆4的左端向左穿出左侧盖体2。

参见图1所示,缸筒1、盖体2、活塞3和活塞杆4具有相同的轴心线,其轴心线均沿左右方向延伸。缸筒1左右两侧的盖体2上均开设液压油进出口8。

上述缸筒1两端端部内侧分别凹设有限位环槽11,油缸还包括可沿缸筒1的轴心线方向活动的且一一对应的穿设于限位环槽11中的节流环5,节流环5设于活塞3和盖体2之间。

参见图1-2所示,缸筒1的内径小于限位环槽11的内径,盖体2的内侧部分穿设于限位环槽11中,用于与缸筒1相互配合的对节流环5进行限位。盖体2穿设于限位环槽11中且位于节流环5外侧的部分,其外径与限位环槽11的内径相同。通过这个设置,能够将节流环5的活动区域限制在限位环槽11的内端面和盖体2之间。

参见图2-3所示,活塞3包括环抵于缸筒1内侧周部的第一主体31、两段分别连接在第一主体31两端的第二主体32、开设于第二主体32外侧周部的轴向凹槽321。第二主体32与第一主体31同轴排列,第二主体32的外径小于第一主体31的外径。

在本实施例中,第一主体31和第二主体32均为筒形,轴向凹槽321与对应的第二主体32的内腔之间沿第二主体32的径向方向相互隔开。轴向凹槽321径向内凹于第二主体32上,且平行于第二主体32的轴心线方向。

参见图4-5所示,节流环5包括环形本体、开设于环形本体中的径向导流孔511、与径向导流孔511连通的且开设于环形本体外侧周部的轴向导流槽512,轴向导流槽512沿其长度延伸方向与缸筒1连通。径向导流孔511沿环形本体的径向方向延伸,轴向导流槽512沿环形本体的轴向方向延伸。

轴向导流槽512开设于径向导流孔511朝向活塞3的一侧,即轴向导流槽512的一端延伸至环形本体边缘处,轴向导流槽512的另一端位于径向导流孔511正上方。

在本实施例中,环形本体包括环抵于限位环槽11中的第一环51、轴向外凸的设于第一环51朝向活塞3一侧的第二环52,第二环52的外径小于缸筒1的内径。径向导流孔511和轴向导流槽512均设于第一环51上。

上述盖体2具有与液压油进出口8连通的中空腔体21,第二主体32可穿过对应的环形本体并穿入该中空腔体21中。

参见图2、4、5所示,第二环52的内径小于第一环51的内径,盖体2包括可穿设于对应的节流环5中的筒形端部22,筒形端部22的外径等于第一环51的内径。

节流环5具有第一工作位置和第二工作位置,第一工作位置位于第二工作位置远离活塞3的一侧。

节流环5处于第一工作位置时,筒形端部22抵设于第二环52内端面,筒形端部22用于封堵径向导流孔511,将轴向凹槽321与径向导流孔511相互隔开;

节流环5处于第二工作位置时,筒形端部22与第二环52内端面之间间隔排列,径向导流孔511和轴向凹槽321分别与中空腔体21连通,即轴向凹槽321与径向导流孔511相互连通。

在本实施例中,参见图2所示,第二主体32的外径与对应的第二环52的内径相同,且小于对应的筒形端部22的内径。

通过这个设置,当节流环5处于第一工作位置时,能够防止液压油从第二主体32和第二环52之间的间隙处向外渗透。

参见图4-5所示,环形本体还包括开设于第二环52朝向活塞3一侧端面上的径向导流槽521,径向导流槽521与轴向导流槽512沿轴向对齐。

通过设置该径向导流槽521,能够更好地将轴向导流槽512中的液压油导流至第一主体31端面,并推动第一主体31运动。由于第二环52的外径小于第一环51的外径,同样有利于液压油的输送。

在本实施例中,径向导流孔511、轴向导流槽512、径向导流槽521均有四个,分别沿圆周方向间隔均匀排列。即四个径向导流孔511两两之间间隔90°排列,四个轴向导流槽512两两之间间隔90°排列,四个径向导流槽521两两之间间隔90°排列。

上述轴向凹槽321沿远离第一主体31的方向逐渐变深。参见图1-2所示,轴向凹槽321凹设于第二主体32的顶端,其槽底沿远离第一主体31的方向沿直线向下倾斜。通过这个设置,制动时,能够使活塞3达到接近固定加速度制动的效果,运行更为平稳。

上述活塞3还包括至少两圈环形凹设于第一主体31外侧周部的凹环311,上述油缸还包括一一对应的设于凹环311中的耐磨圈6和密封圈7。

参见图2-3所示,在本实施例中,凹环311有三个,中间凹环311中设有密封圈7,两侧的凹环311中均设有耐磨圈6。

以下具体阐述下本实施例的工作过程:

油缸启动前,节流环5处于第一工作位置,轴向凹槽321与径向导流孔511相互隔开;油缸启动后,液压油通过轴向凹槽321推动节流环5朝向活塞3运动,使节流环5切换至第二工作位置,轴向凹槽321与径向导流孔511相互连通,液压油通过轴向导流槽512进入缸筒1,并推动活塞3运动,使活塞3离开本侧的节流环5,并最终顶入对侧的节流环5中,将对侧的节流环5由第二工作位置推动至第一工作位置。在运动末期,在对侧节流环5切换工作位置的过程中,随着活塞3逐渐进入对侧的节流环5中,两者之间由轴向凹槽321形成的通道横截面积逐渐减小,阻碍活塞3和对侧的节流环5之间的液压油流出,达到接近固定加速度制动的效果,以通过对侧的轴向凹槽321和对侧的节流环5实现稳定制动。从而实现活塞3的平稳启动和平稳制动。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 液压油缸及具有该液压油缸的液压离合操纵机构

- 一种由多个行程相同液压油缸串联组成的多级液压油缸