一种利用高铁赤泥生产微晶石的方法及制备装置

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及微晶玻璃技术领域,尤其涉及一种利用高铁赤泥生产微晶石的方法及制备装置。

背景技术

高铁赤泥是拜耳法氧化铝生产过程中产生的工业固体废弃物,主要成分是SiO2、Fe2O3、Al2O3、Na2O、CaO 等;因含氧化铁量大,外观与赤色泥土相似,故被称为高铁赤泥。高铁赤泥的产出量因矿石品味、生产方法和技术水平的不同,大约每生产1吨氧化铝要排放1.0~1.7吨高铁赤泥。随着铝工业的发展和铝土矿石品位的降低,高铁赤泥产出量将越来越大;目前我国的高铁赤泥堆存量已累计达到8亿多吨;大量的高铁赤泥不能充分有效的利用,只能依靠大面积的堆场堆放。高铁赤泥为含有大量碱性物质,随着雨水的冲淋,高铁赤泥中的碱性物质和其他有害元素会被溶出,导致地表地下水污染和土地盐碱化;长期堆放,干燥后随风飘扬,还会污染大气。大量的高铁赤泥既占用大量土地,又造成环境污染和安全隐患,因此高铁赤泥的综合利用正成为日益重要的研究课题,倍受国家各级部门重视。

高铁赤泥中铁含量一般在10%~70%,拜耳法生产氧化铝排出的高铁赤泥铁含量达到30%-70%,因而这种高铁赤泥的回收利用价值极高。另外除铁除碱的后的炉渣,主要成分为氧化铝、氧化硅等,是优质的原材料,可以用来生产耐火材料、建筑材料、玻璃、岩棉、高牌号水泥等。目前的高铁赤泥处理方法中,由于工序步骤多,工艺操作复杂;需要专门的设备投入大,同时由于条件严格,能耗高、没有有效经济效益,难以实现工业生产大规模应用。

因此,本方案提出了一个全新的工艺思路,来处理高铁赤泥,以便提高其利用价值。

发明内容

本发明的目的在于提供一种利用高铁赤泥生产微晶石的方法及制备装置,解决了如何利用氧化还原炉处理高铁赤泥的技术问题,高铁赤泥在高温下熔化,通过高温下的氧化还原反应,将高铁赤泥中的氧化铁还原成单质铁,达到除铁的目的;同时将氧化还原炉中的炉渣转移至调制炉中,通过调整添加其他的氧化物,用于生产通体微晶石产品。

一种利用高铁赤泥生产微晶石的方法,具体包括以下步骤:

步骤S1:将煤块通过粉碎机粉碎;

步骤S2:进行配料过程,将高铁赤泥、煤粉、石灰以及萤石粉按照比例准备;

步骤S3:将高铁赤泥、煤粉、石灰以及萤石粉通入氧化还原炉中,同时向炉内吹入富氧空气,碱性物质挥发并随着煤气排出,达到除碱效果;

步骤S4:排出铁水和炉渣,铁水自炉底出水口间断排出,运往钢厂或者铸造生铁,炉渣自出渣口排出并转移到调制炉内,煤气排出后进行除尘和脱硝脱硫的处理;

步骤S5:将排出的炉渣放置到调制炉内,炉内温度控制在1400-1600℃;

步骤S6:使用X荧光进行渣化验,当氧化硅含量不足时,加入石英砂,当氧化钙的含量不足时,加入氧化钙,最终,经过15-40H均匀化即可;

步骤S7:通过压延成型、退火晶化处理,切割制成半成品;

步骤S8:半成品在800-1100℃经过1-3H保温,晶化制得微晶石成品。

所述步骤S2中,富氧空气的氧含量>30%,温度要求>1200℃,吹入的煤粉为普通煤或者有机固体垃圾,且煤粒度为D90:1-4mm;

高铁赤泥在吹入高铁前需要预热700-900℃。

所述步骤S2中,煤粉和高铁赤泥的比例,按照煤粉中碳含量和高铁赤泥中铁氧化物氧含量的摩尔比为1:1.2-1:2配比。

所述步骤S3中,在氧化还原炉中除铁,此阶段铁的金属化率需要保证大于94%。

所述步骤S3中,所述氧化还原炉中的反应包括上部和下部两个区域:

(1)在熔融还原炉下部的高温铁水熔池中,在1450℃高温条件下,碳素可以熔解在铁液中,而熔解在铁液中的碳素,又能与炽热的铁氧化物反应生产单质铁;

(2)在熔融还原炉上部, 吹入的1200℃热风与自身煤气进行CO 和H

所述步骤S4中,所述炉渣碱度控制1-2.5之间,碱度比例在5-30%,并混合均匀,其中,碱度值为mCaO:(mAl

所述高铁赤泥的化学成分:Fe

高铁赤泥的颗粒度要求粒径小于75um的比例>80%,萤石粉CaF

所述步骤S5中,所述微晶石的成分包括如下:SiO

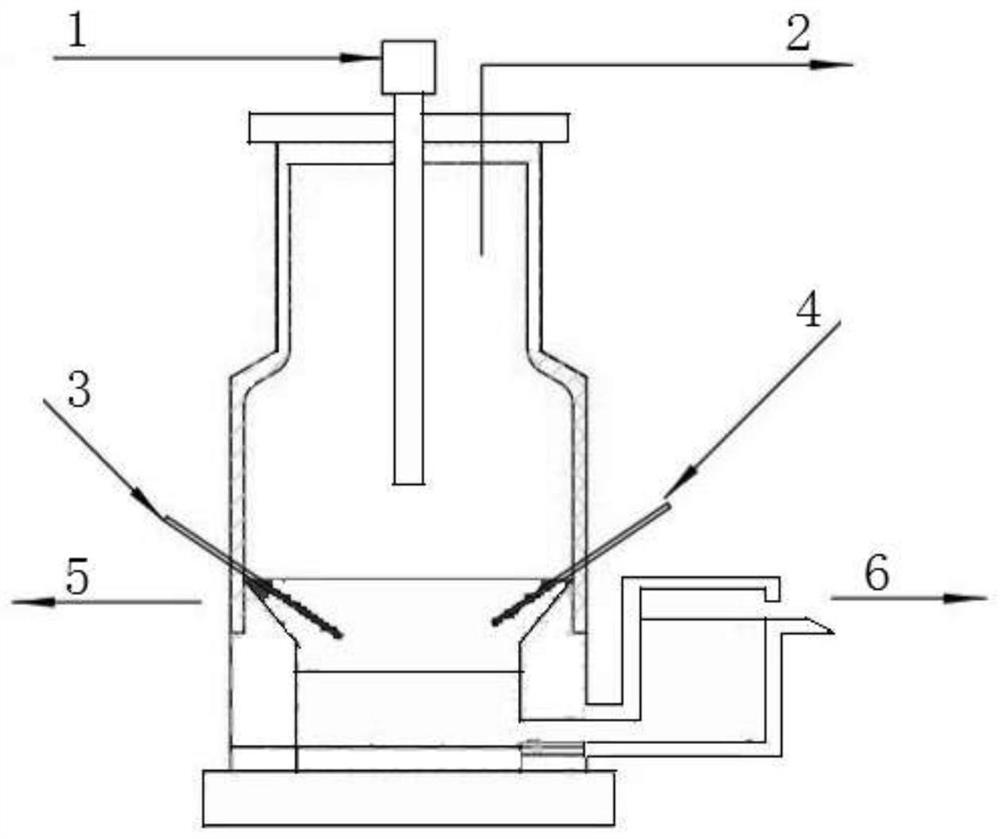

一种利用高铁赤泥生产微晶石的制备装置,包括氧化还原炉、设置在所述氧化还原炉上方的富氧热风吹入系统和废煤气排出处理系统、设置在所述氧化还原炉下方的高铁赤泥吹入系统和煤粉石灰吹入系统、设置在所述氧化还原炉底端的炉渣排出系统和铁水排出系统,所述高铁赤泥吹入系统和所述煤粉石灰吹入系统分别设置在所述氧化还原炉的两侧,所述炉渣排出系统和铁水排出系统分别设置在所述氧化还原炉的两侧。

本发明达成以下显著效果:

(1)本技术方案中,可以大规模的处理高铁赤泥,将高铁赤泥变废为宝,生产出高附加值的产品,产出产品可除了微晶玻璃外,还有生铁,煤气可以二次利用用于高铁赤泥燥或者高温还原炉加热,且没有二次固废产生;

(2)通体微晶石是一种新型的高档装饰材料,微晶石是经过高温熔融,压延定型,再经过高温晶化处理,得到具有无放射、不吸水、不腐蚀、不氧化、不褪色、无色差、不变形、强度高、光泽度高等优良特性,性能优于天然花岗石、大理石、人造大理石等一般建筑材料,而高铁赤泥中的含有较大比例的氧化硅和氧化铝等,都是生产微晶石的原料,因此,本方案的创新点在于将高铁赤泥的处理与微晶石的制备完美的结合起来。

附图说明

图1为本发明实施例中利用高铁赤泥生产微晶石的装置结构示意图。

图2为本发明实施例中利用高铁赤泥生产微晶石的流程图。

其中,附图标记为:1:富氧热风吹入系统;2:废煤气排出处理系统;3:高铁赤泥吹入系统;4:煤粉和石灰石吹入系统;5:炉渣排出系统;6:铁水排出系统。

具体实施方式

为了能更加清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

参见图2,一种利用高铁赤泥生产微晶石的方法,具体包括以下步骤:

步骤S1:将煤块通过粉碎机粉碎;

步骤S2:进行配料过程,将高铁赤泥、煤粉、石灰以及萤石粉按照比例准备;

步骤S3:将高铁赤泥、煤粉、石灰以及萤石粉通入氧化还原炉中,同时向炉内吹入富氧空气,碱性物质挥发并随着煤气排出,达到除碱效果;

步骤S4:排出铁水和炉渣,铁水自炉底出水口间断排出,运往钢厂或者铸造生铁,炉渣自出渣口排出并转移到调制炉内,煤气排出后进行除尘和脱硝脱硫的处理;

步骤S5:将排出的炉渣放置到调制炉内,炉内温度控制在1400-1600℃;

步骤S6:使用X荧光进行渣化验,当氧化硅含量不足时,加入石英砂,当氧化钙的含量不足时,加入氧化钙,最终,经过15-40H均匀化即可;

步骤S7:通过压延成型、退火晶化处理,切割制成半成品;

步骤S8:半成品在800-1100℃经过1-3H保温,晶化制得微晶石成品。

把炉渣转移到专用的调制炉内,调整成分生产微晶石或者其他工业产品,该方法可节约炉渣二次利用加热熔化的能量。

步骤S2中,富氧空气的氧含量>30%,温度要求>1200℃,吹入的煤粉为普通煤或者有机固体垃圾,且煤粒度为D90:1-4mm;

高铁赤泥在吹入高铁前需要预热700-900℃。

步骤S2中,煤粉和高铁赤泥的比例,按照煤粉中碳含量和高铁赤泥中铁氧化物氧含量的摩尔比为1:1.2-1:2配比。

步骤S3中,在氧化还原炉中除铁,此阶段铁的金属化率需要保证大于94%。步骤S3中,氧化还原炉中的反应包括上部和下部两个区域:

(1)在熔融还原炉下部的高温铁水熔池中,在1450℃高温条件下,碳素可以熔解在铁液中,而熔解在铁液中的碳素,又能与炽热的铁氧化物反应生产单质铁;

(2)在熔融还原炉上部, 吹入的1200℃热风与自身煤气进行CO 和H

步骤S4中,炉渣碱度控制1-2.5之间,碱度比例在5-30%,并混合均匀,其中,碱度值为mCaO:(mAl

高铁赤泥的化学成分:Fe

高铁赤泥的颗粒度要求粒径小于75um的比例>80%,萤石粉CaF

参见图1,一种利用高铁赤泥生产微晶石的制备装置,包括氧化还原炉、设置在氧化还原炉上方的富氧热风吹入系统1和废煤气排出处理系统2、设置在氧化还原炉下方的高铁赤泥吹入系统3和煤粉石灰吹入系统4、设置在氧化还原炉底端的炉渣排出系统5和铁水排出系统6,高铁赤泥吹入系统3和煤粉石灰吹入系统4分别设置在氧化还原炉的两侧,炉渣排出系统5和铁水排出系统6分别设置在氧化还原炉的两侧。

本发明的具体工作过程:

高铁赤泥成分如表1所示;煤粉碳含量为80%,S含量<0.5%;石灰中CaO含量为92%。经过如上所述步骤,配料、压球、干燥,在高温氧化还原炉内进行氧化还原反应,制得生铁和炉渣。表2为炉渣的成分。经过分析炉渣中氧化铁含量均在1%左右,可用于微晶玻璃。

将成分为表2中的炉渣放置在调制炉内,并调整到表3的目标成分,通过压延成型,退火晶化,切割加工成微晶石成品。

表1高铁赤泥的成分含量表/%

表2炉渣成分含量表/%

表3微晶石成分/%

本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述,当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 一种利用高铁赤泥生产微晶石的方法及制备装置

- 利用赤泥、铝灰生产高铁硫铝酸盐水泥的方法