一种纳米钨铜合金散热片的制备成形方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及粉末冶金注射成型技术领域,尤其涉及一种纳米钨铜合金散热片的制备成形方法。

背景技术

钨铜合金既有钨的高熔点、低膨胀特性,也有铜的高导电、高导热性,并且其热膨胀系数、热导率和电导率可以根据钨、铜组元的百分含量进行调节。因此,在移动通讯设备、医疗器械、精密模具加工、微电子等领域扮演着重要的角色。

传统制备钨铜合金的方法是将钨铜粉末进行模压成型,最后通过机加工生产相应的零件。然而,随着科技的发展,应用领域不断拓宽,市场需求不断更新,钨铜合金不但结构越来越复杂,性能要求也越来越高。传统的模压成形工艺很难生产形状复杂的钨铜合金,而且传统的钨铜合金产品很难做到兼顾性能的同时又具有良好的导电导热性能,严重制约钨铜合金材料的发展。

因此,如何提供一种纳米钨铜合金散热片的制备成形方法,以获取组织均匀、致密度高及残炭量低的纳米钨铜合金散热片成为亟待解决的技术问题。

发明内容

本发明要解决的技术问题在于如何提供一种纳米钨铜合金散热片的制备成形方法,以获取组织均匀、致密度高、残炭量低、导热性能良好的纳米钨铜合金散热片。

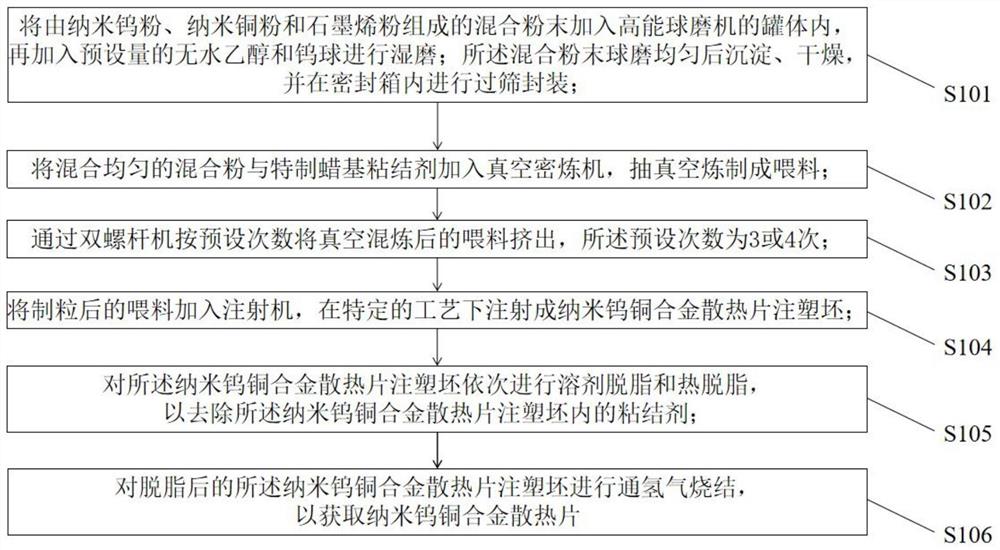

为此,根据第一方面,本发明实施例公开了一种纳米钨铜合金散热片的制备成形方法,包括:高能球磨:将由纳米钨粉、纳米铜粉和石墨烯粉组成的混合粉末加入高能球磨机的罐体内,再加入预设量的无水乙醇和钨球进行湿磨;所述混合粉末球磨均匀后沉淀、干燥,并在密封箱内进行过筛封装;真空混炼:将混合均匀的混合粉与特制蜡基粘结剂加入真空密炼机,抽真空炼制成喂料;挤出制粒:通过双螺杆机按预设次数将真空混炼后的喂料挤出,所述预设次数为3或4次;注射成型:将制粒后的喂料加入注射机,在特定的工艺下注射成纳米钨铜合金散热片注塑坯;脱脂:对所述纳米钨铜合金散热片注塑坯依次进行溶剂脱脂和热脱脂,以去除所述纳米钨铜合金散热片注塑坯内的粘结剂;烧结:对脱脂后的所述纳米钨铜合金散热片注塑坯进行通氢气烧结,以获取纳米钨铜合金散热片。

可选地,所述将混合均匀的混合粉与特制蜡基粘结剂加入真空密炼机,抽真空炼制成喂料具体的包括:

当氧含量显示0%时,开始对真空密炼机进行升温;当密炼室内的物料温度为60℃左右时,开启搅拌,直到搅拌升温至150℃左右;充分混合30分钟后,出料冷却,并将其破碎成粒状以形成喂料。

可选地,所述石墨烯粉占所述混合粉末的质量比为1%~5%,所述无水乙醇与所述混合粉末的重量比为(0.1~0.5):1,所述高能球磨机的研磨钨球与所述混合粉末的重量比为(1~5):1。

可选地,所述高能球磨机的转速为100~500r/min,所述高能球磨机的球磨时间为30~100h。

可选地,所述粘结剂的各成分质量百分比为:石蜡30~80%、微晶蜡5~20%、高密度聚乙烯10~40%、乙烯-醋酸乙烯酯共聚物5~20%、PE蜡1~20%,硬脂酸1~10%。

可选地,所述粘结剂占喂料重量比为1%~10%,所述纳米钨粉占喂料重量比为50%~95%,纳米钨粉占喂料重量比为5~40%,石墨烯粉末占喂料重量比为1%~10%。

可选地,所述真空混炼机的混炼温度为120℃~180℃。

可选地,所述溶剂脱脂的溶剂为三氯乙烯、正庚烷或者环保新型清洗剂,所述溶剂脱脂的脱脂温度为30℃~80℃,脱脂时间为2~8h;萃取后干燥温度为30~80℃,干燥时间为1~4h。

可选地,所述热脱脂采用瓶装氢或氨分解氢气气氛进行脱脂,其脱脂温度为500℃~800℃。

可选地,通过采用氢气气氛对脱脂后的所述纳米钨铜合金散热片注塑坯进行烧结,烧结温度为1150℃~1400℃,保温时间为60~120min。

本发明具有以下有益效果:通过采用高能球磨、真空混料、挤出制粒、注射成型、脱脂以及烧结步骤,提供了一种纳米钨铜合金散热片的制备成形方法,获取了组织均匀、致密度高、残炭量低、导热性能良好的纳米钨铜合金散热片;由于在钨铜合金中添加石墨烯,在保证产品强度的同时提高了纳米钨铜合金散热片的电导率和热导率;采用特制的粘结剂,不但保证了纳米钨铜粉末、石墨烯粉末的混合均匀性和注塑坯的强度,同时解决了以往粘结剂脱脂鼓泡、裂纹现象,降低了纳米钨铜合金散热片的残炭量;采用粉末注射成型技术和氢气气氛烧结工艺,可以制备形状复杂、尺寸精度高、组织结构均匀的纳米钨铜合金散热片产品,生产效率较高。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本实施例公开的一种纳米钨铜合金散热片的制备成形方法的流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

实施例1:

本发明实施例公开了一种纳米钨铜合金散热片的制备成形方法,如图1所示,包括:

步骤S101,高能球磨:将由纳米钨粉、纳米铜粉和石墨烯粉组成的混合粉末加入高能球磨机的罐体内,再加入预设量的无水乙醇和钨球进行湿磨;混合粉末球磨均匀后沉淀、干燥,并在密封箱内进行过筛封装;在本实施例中,无水乙醇与金属混合粉末的重量比为(0.1~0.5):1,高能球磨机的研磨钨球与混合粉末的重量比为(1~5):1;纳米钨粉粒径10~100nm,纳米铜粉粒径100~500nm,磨球的直径为3~8mm,高能球磨机的转速为100~500r/min,球磨时间为30~100h。

步骤S102,真空混炼:将混合均匀的混合粉与特制蜡基粘结剂加入真空密炼机,抽真空炼制成喂料;在本实施例中,粘结剂中各组分的质量百分比为:石蜡30~80%、微晶蜡5~20%、高密度聚乙烯10~40%、乙烯-醋酸乙烯酯共聚物5~20%、PE蜡1~20%,硬脂酸:1~10%。

在具体实施过程中,纳米钨粉占喂料重量比为50%~95%,纳米铜粉占喂料重量比为5~40%,石墨烯粉末占喂料重量比为1%~10%。粘结剂占喂料重量比为1%~10%。

混合粉末与粘结剂的混炼温度为120℃~180℃。将混合粉末加入混合机的混炼桶内进行预热,当混合粉末的温度达到80℃时,加入粘结剂,升温并调整混合机的转速至200r/min;当混合粉末和粘结剂的温度达到120℃时,升温并调整混合机的转速至400r/min;当混合粉末和粘结剂的温度达到150℃,且金属粉末与粘结剂充分混合后,混合机停止转动和加热,以制得混合料。

步骤S103,挤出制粒:通过双螺杆机按预设次数将真空混炼后的喂料挤出,预设次数为3或4次;

步骤S104,注射成型:将制粒后的喂料加入注射机,在特定的工艺下注射成纳米钨铜合金散热片注塑坯;在本实施例中,注射温度为130℃~190℃,注射压力为25~95MPa,注射速度为30%~90%,模温为40℃~80℃。

步骤S105,脱脂:对纳米钨铜合金散热片注塑坯依次进行溶剂脱脂和热脱脂,以去除纳米钨铜合金散热片注塑坯内的粘结剂;在本实施例中,采用水浴加热的方式进行溶剂脱脂,选用三氯乙烯、正庚烷或者环保新型清洗剂作为脱脂溶剂,脱脂温度为30℃~80℃,脱脂时间为2~8小时。脱脂完成后进行干燥,干燥温度为30℃~80℃,干燥时间为1~4小时。其中热脱脂的脱脂气氛为氢气,脱脂温度区间为400℃~750℃。

步骤S106,烧结:对脱脂后的纳米钨铜合金散热片注塑坯进行通氢气烧结,以获取纳米钨铜合金散热片。在本实施例中,烧结温度为1150℃~1400℃,烧结时间为60~120分钟。

实施例2:

本发明实施例公开了一种纳米钨铜合金散热片的制备成形方法,如图1所示,包括:

步骤S101,高能球磨:将由纳米钨粉、纳米铜粉和石墨烯粉组成的混合粉末加入高能球磨机的罐体内,再加入预设量的无水乙醇和钨球进行湿磨;混合粉末球磨均匀后沉淀、干燥,并在密封箱内进行过筛封装;在本实施例中,其中石墨烯粉占金属混合粉末的质量比为1%,无水乙醇与金属混合粉末的重量比为(0.1~0.5):1,高能球磨机的研磨钨球与混合粉末的重量比为(1~5):1。纳米钨粉粒径10~100nm,纳米铜粉粒径100~500nm,磨球的直径为3~8mm,高能球磨机的转速为100~500r/min,球磨时间为30~100h。

步骤S102,真空混炼:将混合均匀的混合粉与特制蜡基粘结剂加入真空密炼机,抽真空炼制成喂料;在本实施例中,粘结剂中各组分的质量百分比为:石蜡30~80%、微晶蜡5~20%、高密度聚乙烯10~40%、乙烯-醋酸乙烯酯共聚物5~20%、PE蜡1~20%,硬脂酸:1~10%。

在具体实施过程中,纳米钨粉占喂料重量比为50%~95%,纳米铜粉占喂料重量比为5~40%。粘结剂占喂料重量比为1%~10%。

混合粉末与粘结剂的混炼温度为120℃~180℃。将混合粉末加入混合机的混炼桶内进行预热,当混合粉末的温度达到80℃时,加入粘结剂,升温并调整混合机的转速至200r/min;当混合粉末和粘结剂的温度达到120℃时,升温并调整混合机的转速至400r/min;当混合粉末和粘结剂的温度达到150℃,且金属粉末与粘结剂充分混合后,混合机停止转动和加热,以制得混合料。

步骤S103,挤出制粒:通过双螺杆机按预设次数将真空混炼后的喂料挤出,预设次数为3或4次;

步骤S104,注射成型:将制粒后的喂料加入注射机,在特定的工艺下注射成纳米钨铜合金散热片注塑坯;在本实施例中,注射温度为130℃~190℃,注射压力为25~95MPa,注射速度为30%~90%,模温为40℃~80℃。

步骤S105,脱脂:对纳米钨铜合金散热片注塑坯依次进行溶剂脱脂和热脱脂,以去除纳米钨铜合金散热片注塑坯内的粘结剂;在本实施例中,采用水浴加热的方式进行溶剂脱脂,选用三氯乙烯、正庚烷或者环保新型清洗剂作为脱脂溶剂,脱脂温度为30℃~80℃,脱脂时间为2~8小时。脱脂完成后进行干燥,干燥温度为30℃~80℃,干燥时间为1~4小时。其中热脱脂的脱脂气氛为氢气,脱脂温度区间为400℃~750℃。

步骤S106,烧结:对脱脂后的纳米钨铜合金散热片注塑坯进行通氢气烧结,以获取纳米钨铜合金散热片。在本实施例中,烧结温度为1150℃~1400℃,烧结时间为60~120分钟。

实施例3:

本发明实施例公开了一种纳米钨铜合金散热片的制备成形方法,如图1所示,包括:

步骤S101,高能球磨:将由纳米钨粉、纳米铜粉和石墨烯粉组成的混合粉末加入高能球磨机的罐体内,再加入预设量的无水乙醇和钨球进行湿磨;混合粉末球磨均匀后沉淀、干燥,并在密封箱内进行过筛封装;在本实施例中,其中石墨烯占金属混合粉末的质量比为3%。无水乙醇与金属混合粉末的重量比为(0.1~0.5):1,高能球磨的研磨球与金属粉末的重量比为(1~5):1。纳米钨粉粒径10~100nm,纳米铜粉粒径100~500nm,磨球的直径为3~8mm,高能球磨机的转速为100~500r/min,球磨时间为30~100h。

步骤S102,真空混炼:将混合均匀的混合粉与特制蜡基粘结剂加入真空密炼机,抽真空炼制成喂料;在本实施例中,粘结剂中各组分的质量百分比为:石蜡30~80%、微晶蜡5~20%、高密度聚乙烯10~40%、乙烯~醋酸乙烯酯共聚物5~20%、PE蜡1~20%,硬脂酸:1~10%。粘结剂占喂料重量比为1%~10%。

在具体实施过程中,纳米钨粉占喂料重量比为50%~95%,纳米铜粉占喂料重量比为5~40%。

混合粉末与粘结剂的混炼温度为120℃~180℃。将混合粉末加入混合机的混炼桶内进行预热,当混合粉末的温度达到80℃时,加入粘结剂,升温并调整混合机的转速至200r/min;当混合粉末和粘结剂的温度达到120℃时,升温并调整混合机的转速至400r/min;当混合粉末和粘结剂的温度达到150℃,且金属粉末与粘结剂充分混合后,混合机停止转动和加热,以制得混合料。

步骤S103,挤出制粒:通过双螺杆机按预设次数将真空混炼后的喂料挤出,预设次数为3或4次;

步骤S104,注射成型:将制粒后的喂料加入注射机,在特定的工艺下注射成纳米钨铜合金散热片注塑坯;在本实施例中,注射温度为130℃~190℃,注射压力为25~95MPa,注射速度为30%~90%,模温为40℃~80℃。

步骤S105,脱脂:对纳米钨铜合金散热片注塑坯依次进行溶剂脱脂和热脱脂,以去除纳米钨铜合金散热片注塑坯内的粘结剂;在本实施例中,采用水浴加热的方式进行溶剂脱脂,选用三氯乙烯、正庚烷或者环保新型清洗剂作为脱脂溶剂,脱脂温度为30℃~80℃,脱脂时间为2~8小时。脱脂完成后进行干燥,干燥温度为30℃~80℃,干燥时间为1~4小时。其中热脱脂的脱脂气氛为氢气,脱脂温度区间为400℃~750℃。

步骤S106,烧结:对脱脂后的纳米钨铜合金散热片注塑坯进行通氢气烧结,以获取纳米钨铜合金散热片。在本实施例中,烧结温度为1150℃~1400℃,烧结时间为60~120分钟。

实施例4:

本发明实施例公开了一种纳米钨铜合金散热片的制备成形方法,如图1所示,包括:

步骤S101,高能球磨:将由纳米钨粉、纳米铜粉和石墨烯粉组成的混合粉末加入高能球磨机的罐体内,再加入预设量的无水乙醇和钨球进行湿磨;混合粉末球磨均匀后沉淀、干燥,并在密封箱内进行过筛封装;在本实施例中,其中石墨烯粉占金属混合粉末的质量比为5%,无水乙醇与金属混合粉末的重量比为(0.1~0.5):1,高能球磨机的研磨钨球与金属粉末的重量比为(1~5):1。纳米钨粉粒径10~100nm,纳米铜粉粒径100~500nm,钨球的直径为3~8mm,高能球磨机的转速为100~500r/min,球磨时间为30~100h。

步骤S102,真空混炼:将混合均匀的混合粉与特制蜡基粘结剂加入真空密炼机,抽真空炼制成喂料;在本实施例中,粘结剂中各组分的质量百分比为:石蜡30~80%、微晶蜡5~20%、高密度聚乙烯10~40%、乙烯-醋酸乙烯酯共聚物5~20%、PE蜡1~20%,硬脂酸:1~10%。

在具体实施过程中,纳米钨粉占喂料重量比为50%~95%,纳米铜粉占喂料重量比为5~40%。粘结剂占喂料重量比为1%~10%。

混合粉末与粘结剂的混炼温度为120℃~180℃。将混合粉末加入混合机的混炼桶内进行预热,当混合粉末的温度达到80℃时,加入粘结剂,升温并调整混合机的转速至200r/min;当混合粉末和粘结剂的温度达到120℃时,升温并调整混合机的转速至400r/min;当混合粉末和粘结剂的温度达到150℃,且金属粉末与粘结剂充分混合后,混合机停止转动和加热,以制得混合料。

步骤S103,挤出制粒:通过双螺杆机按预设次数将真空混炼后的喂料挤出,预设次数为3或4次;

步骤S104,注射成型:将制粒后的喂料加入注射机,在特定的工艺下注射成纳米钨铜合金散热片注塑坯;在本实施例中,注射温度为130℃~190℃,注射压力为25~95MPa,注射速度为30%~90%,模温为40℃~80℃。

步骤S105,脱脂:对纳米钨铜合金散热片注塑坯依次进行溶剂脱脂和热脱脂,以去除纳米钨铜合金散热片注塑坯内的粘结剂;在本实施例中,采用水浴加热的方式进行溶剂脱脂,选用三氯乙烯、正庚烷或者环保新型清洗剂作为脱脂溶剂,脱脂温度为30℃~80℃,脱脂时间为2~8小时。脱脂完成后进行干燥,干燥温度为30℃~80℃,干燥时间为1~4小时。其中热脱脂的脱脂气氛为氢气,脱脂温度区间为400℃~750℃。

步骤S106,烧结:对脱脂后的纳米钨铜合金散热片注塑坯进行通氢气烧结,以获取纳米钨铜合金散热片。在本实施例中,烧结温度为1150℃~1400℃,烧结时间为60~120分钟。

对实施例1~4中所制备得到的纳米钨铜合金样品的性能参数进行测试,测试标准和结果如下所示:

电导率测试:将纳米钨铜合金样品按照标准制样,样品尺寸:50×50×4mm,样品上下表面平整,标准测试三个点。每组实施例测试5个样品。

热导率测试:将纳米钨铜合金样品按照标准制样,样品尺寸:10×10×12.7mm。每组实施例测试5个样品。

密度测试:直接对烧结产品进行测试,每组实施例测试5个样品。测试结果如下表1所示。

表1实施例1、2、3、4对应的材料性能指标

由上表1可以看出,本发明的实施案例中,纳米钨铜合金样品的密度随着石墨烯添加量的增加逐渐降低,电导率和热导率均随着石墨烯含量的升高而升高。说明了在密度满足样品标准的条件下,合理的添加石墨烯可以在一定程度上提高纳米钨铜合金样品的电导率和热导率。

本发明以纳米钨铜为基体材料,加入不同含量的石墨烯,可以控制产品的电导率和热导率,使得产品在满足一定的强度下具有良好的导电导热性。另一方面,该发明采用特制的粘结剂,不但保证了纳米钨铜粉末、石墨烯粉末的混合均匀性和注塑坯的强度,同时解决了以往粘结剂脱脂鼓泡、裂纹现象。该发明操作方法简单易行,采用粉末注射成型技术可以直接生产形状复杂、组织结构均匀的纳米钨铜合金散热片,节省机加工成本和材料成本,同时提高了产品的生产效率。

通过采用高能球磨、真空混料、挤出制粒、注射成型、脱脂以及烧结步骤,提供了一种纳米钨铜合金散热片的制备成形方法,获取了组织均匀、致密度高、残炭量低、导热性能良好的纳米钨铜合金散热片;由于在钨铜合金中添加石墨烯,在保证产品强度的同时提高了纳米钨铜合金散热片的电导率和热导率;采用特制的粘结剂,不但保证了纳米钨铜粉末、石墨烯粉末的混合均匀性和注塑坯的强度,同时解决了以往粘结剂脱脂鼓泡、裂纹现象,降低了纳米钨铜合金散热片的残炭量;采用粉末注射成型技术和氢气气氛烧结工艺,可以制备形状复杂、尺寸精度高、组织结构均匀的纳米钨铜合金散热片产品,生产效率高。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种纳米钨铜合金散热片的制备成形方法

- 一种钨铜合金与石墨复合散热片及其制备方法