一种摄像模组

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及以车载摄像模组为代表的摄像模组领域,尤其是涉及以车载摄像模组为代表的摄像模组的金属镜头与金属外壳的激光焊接固定及密封结构。

背景技术

随着汽车行业的高速发展,车载摄像头应用技术日渐成熟。作为先进的驾驶辅助手段之一,通常在汽车上配置有摄像模组,特别是前视感知自动驾驶摄像模组。该摄像模组的镜头均采用金属做镜头筒来保证在温度变化时的图像质量在可控范围内;而且摄像模组密封性要求很高,再加上高像素摄像模组功耗越来越高,使得对散热要求高的模组都采用金属外壳。

目前金属镜头与金属外壳常用密封圈加螺纹锁附方式进行固定和密封。如专利文献1所记载,一种车后防水摄像头,壳体的外周设有将镜头固定至外壳的外螺纹;壳体在透镜的后侧设有环状的梯形凹槽,梯形凹槽相对透镜的后端面设有一斜面,梯形环槽内设有一O型橡胶密封圈;透镜和壳体之间还设有一层封胶层。

基于密封圈的密封的主要缺点是,在组装时,由于异物或粉尘的进入,会影响密封效果,密封圈组装时的错位也会导致密封失效,密封圈使用时间久了也容易硬化而导致密封失效。螺纹在旋转组装时,因摩擦产生的粉尘可能会掉进壳体内,从而导致图像的污点。并且螺纹固定也有松动风险,导致摄像头密封不良或图像不良。

现有技术文献

专利文献

专利文献1:CN203573070U

发明内容

发明要解决的问题

本发明是为解决现有技术中的问题而提出的一种的摄像模组,包括:

镜头,包含镜头筒;

上壳,所述上壳的一侧设置有镜头筒安装孔,所述上壳具有底壁和侧壁;线路板,用于设置感光芯片、电子元器件及接插件,以及

下壳,所述下壳的一侧与所述上壳除去设置有镜头筒安装孔的一侧的另一侧相对,从而构成容纳所述镜头的一部分、所述线路板、所述感光芯片、所述电子元器件及所述接插件的腔体,

所述上壳的所述镜头筒安装孔与所述镜头筒形成孔轴配合,

所述镜头筒和所述上壳由金属材料制成,

在所述镜头筒的侧面具有法兰部,所述法兰部的直径大于所述镜头筒安装孔的直径,并且所述法兰部的至少一部分与所述上壳的底壁的至少一部分通过激光焊接连接。

此外,优选地,在所述上壳的底壁的上表面上设置有第一环状凸台,

所述第一环状凸台的外径与所述法兰部的外径相同,

所述法兰部的下表面和所述第一环状凸台的上表面相接而构成的接缝的至少一部分构成激光焊接部。

此外,优选地,在所述第一环状凸台上设置有第一环状凹槽,该第一环状凹槽将所述第一环状凸台分隔为内侧环状凸起部和外侧环状凸起部,在所述法兰部上设置有与所述第一环状凹槽对应的第一环状凸起部,

所述法兰部的下表面和所述外侧环状凸起部的上表面相接而构成的接缝的至少一部分构成所述激光焊接部。

此外,优选地,在所述法兰部上设置有第二环状凹槽,该第二环状凹槽将所述法兰部分隔为内侧环状凸起部和和外侧环状凸起部,在所述第一环状凸台上设置有与所述第二环状凹槽对应的第二环状凸起部,

所述第一环状凸台的上表面和所述外侧环状凸起部的下表面相接而构成的接缝的至少一部分构成所述激光焊接部。

此外,优选地,在所述第一环状凸台上表面靠近所述镜头筒外侧处设置有第一凹陷部,

所述法兰部的下表面和所述第一环状凸台除去所述第一凹陷部的部分的上表面相接而构成的接缝的至少一部分构成所述激光焊接部。

此外,优选地,在所述第一环状凸台上表面靠近所述镜头筒外侧处设置有第一凸起部,

所述法兰部的下表面和所述第一环状凸台除去所述第一凸起部的部分的上表面相接而构成的接缝的至少一部分构成所述激光焊接部。

此外,优选地,在所述上壳的底壁的上表面上设置有第二环状凸台和第三环状凸台,所述第二环状凸台和所述第三环状凸台一体地构成,且所述第二环状凸台位于所述第三环状凸台的内侧,

所述第三环状凸台的高度比所述第二环状凸台的高度更高,并且所述第三环状凸台和所述第二环状凸台的高度差与所述法兰部的厚度大致相同,所述第三环状凸台的内径与所述法兰部的外径大致相同,

所述法兰部的侧面和所述第三环状凸台的内侧面相接而构成的接缝的至少一部分构成所述激光焊接部。

此外,优选地,在所述第二环状凸台上设置有第三环状凹槽,在所述法兰部上设置有与所述第三环状凹槽对应的第三环状凸起部。

此外,优选地,在所述法兰部上设置有第四环状凹槽,在所述第二环状凸台上设置有与所述第四环状凹槽对应的第四环状凸起部。

此外,优选地,,

在所述激光焊接部处设置有可以容纳焊接熔融区的美工缝。

本发明还提供一种摄像模组的安装方法,其特征在于,

所述摄像模组的安装方法包括如下步骤:

将所述上壳的除去设置有镜头筒安装孔的一侧的另一侧和所述下壳的一侧相对安装;

将所述镜头筒安装于所述上壳的镜头筒安装孔;

并且将所述法兰部的至少一部分与所述上壳的底壁的至少一部分通过激光焊接连接起来。

发明效果

作为本发明的有益效果,金属镜头与金属壳体通过激光焊接固定,无松动风险,可靠性提高,保证了摄像模组的图像质量;金属镜头与金属壳体通过激光焊接固定,镜头组装无旋转螺纹,无粉尘风险,减少了摄像模组图像污点风险;金属镜头与金属壳体通过激光焊接密封,减少密封圈物料,提高壳体密封性能。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

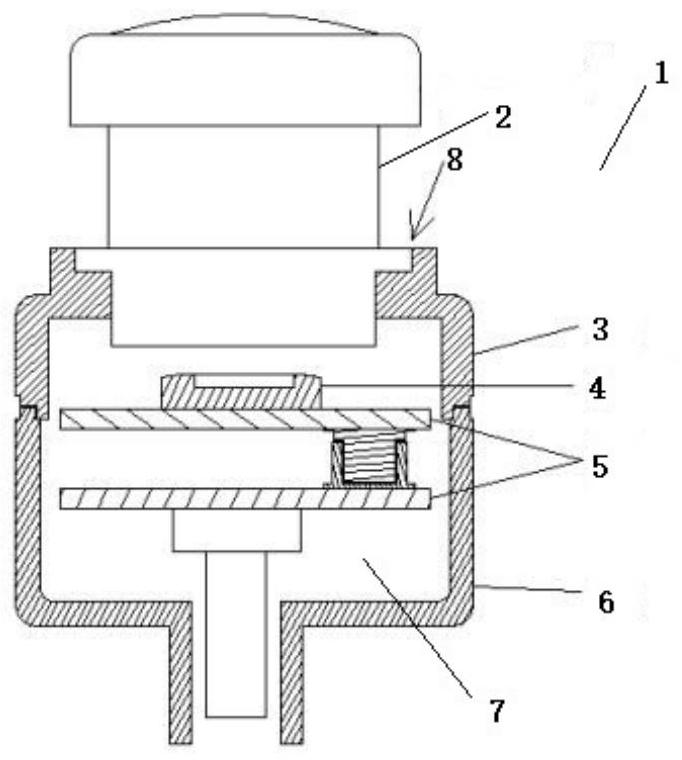

图1是本发明的摄像模组的轴向剖视图。

图2是本发明的摄像模组的焊接结构的俯视图。

图3a和图3b是本发明的摄像模组的镜头筒和上壳的焊接结构的第一实施例。

图4a和图4b是本发明的摄像模组的镜头筒和上壳的焊接结构的第一实施例的变形例。

图5a和图5b是本发明的摄像模组的镜头筒和上壳的焊接结构的第一实施例的变形例。

图6a和图6b是本发明的摄像模组的镜头筒和上壳的焊接结构的第二实施例。

图7a和图7b是本发明的摄像模组的镜头筒和上壳的焊接结构的第二实施例的变形例。

附图标记说明

摄像模组1;镜头2;镜头筒21;上壳3;底壁31;侧壁32;感光芯片4;线路板5;下壳6;腔体7;激光焊接部8,81,82;焊接熔融区9;美工缝10;法兰部211;第一环状凸台311;第二环状凸台312;第三环状凸台313;第一环状凹槽3111;第二环状凹槽2112;第三环状凹槽3121;第四环状凹槽2116;第一环状凸起部2111;第二环状凸起部3114;第三环状凸起部2115;第四环状凸起部3122;内侧凸起部3112,2113;外侧凸起部3113,2114;第一凹陷部3115;第一凸起部3116。

应当明白,附图中所示出的各个部件的尺寸并不是按照实际的比例关系绘制的。此外,相同或类似的参考标记表示相同或类似的构件。

具体实施方式

现在将参照附图来详细描述本公开的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,决不作为对本公开及其应用或使用的任何限制。本公开可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本公开透彻且完整,并且向本领域技术人员充分表达本公开的范围。应注意到:除非另有说明,否则在这些实施例中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值等应被解释为仅仅是示例性的,而不是作为限制。

本公开中使用的“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其它要素的可能。“上”、“下”、“左”、“右”、“横向”、“纵向”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

本公开使用的所有术语(包括技术术语或者科学术语)与本公开所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用词典中定义的术语应当被理解为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非本文有明确地这样定义。

对于相关领域普通技术人员已知的技术、方法和设备可能不作为详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

本发明的实施方式公开了一种摄像模组1,如图1所示,该摄像模组1包括镜头2、上壳3、下壳6及线路板5等。

其中镜头2包含镜头筒21,该镜头筒21构成为大致圆筒状。虽然未特别图示,但是在镜头筒21中装配着多个镜片。该镜头筒21由铝合金、铜、不锈钢等金属材料制成。在镜头筒21的侧面设置有用于将镜头筒2装配到上壳3的法兰部211。关于法兰部211的详细情况留待后述。在安装状态下,该镜头筒21的至少一部分露出于上壳3的外部。

上壳3具有底壁31和侧壁32,在其一侧设置有用于安装镜头筒21的镜头筒安装孔,另一侧与下壳6的一侧相对。该上壳3可以根据应用场景设置为圆筒状、方筒状等任意形状,关于其形状没有特别限定。上壳3的镜头筒安装孔与镜头筒21形成孔轴配合,通过该孔轴配合,能够使镜头2和上壳3得到很高的同心度并且形成垂直度上的配合,同时孔轴配合的一部分可以作为限位结构和异物阻挡结构起作用,从而能保证镜头与上壳3焊接前后的高度一致性,也可以保证焊接时异物不会掉入壳体内部。上壳3由铝合金、铜、不锈钢等金属材料制成。具体地说,焊接中所产生的异物指的是焊屑、灰尘等。

线路板5,用于设置感光芯片4、电子元器件及接插件。

下壳6的一侧与上壳3除去设置有镜头筒安装孔的一侧的另一侧相对,从而构成容纳镜头2的一部分、线路板5、感光芯片4、电子元器件及接插件的腔体7。

镜头筒2的壳体、上壳3和下壳6统称为壳体。

如图2所示,在镜头筒21和上壳3的底壁31的接合部位采用激光整圈焊接,从而实现镜头2和上壳3连接固定,也起到镜头2与上壳3的密封作用。在本实施方式中,镜头筒2与上壳3的激光焊接部8呈圆形结构,使激光焊接具有连续性,圆形镜头筒也方便车床加工。但是,镜头筒2和上壳3的焊接不限于圆形,镜头筒2与上壳3的焊接部位结构可根据需要做成方形或其它异型结构。

图3a和图3b是本发明的摄像模组1的镜头筒21和上壳3的焊接结构的第一实施例,接下来结合图示进行详细描述。

在镜头筒21的侧面具有法兰部211,在上壳3的底壁31的上表面上设置有连续的第一环状凸台311,第一环状凸台311的外径与法兰部211的外径相同,并且该第一环状凸台311的内径与上壳3的镜头筒安装孔的内径相同。由此,能够进一步提高镜头筒21和上壳3的孔轴结构的可靠性,并且能够利用法兰部211的下表面和第一环状凸台311的上表面相接而构成的接缝至少一部分构成激光焊接部81。

图3a和图3b的两个实施例的区别在于,图3a的实施例的激光焊接部81处设置有可以容纳焊接熔融区9(图中未示出)的美工缝10,这样使得焊接产品更加美观。

图4a和图4b是本发明的摄像模组1的镜头筒21和上壳3的焊接结构的第一实施例的变形例,接下来结合图示进行详细描述。

如图4a所示,在第一环状凸台311上设置有第一环状凹槽3111,该第一环状凹槽3111将第一环状凸台311分隔为内侧环状凸起部3112和外侧环状凸起部3113,在法兰部211上设置有与第一环状凹槽3111对应的第一环状凸起部2111,法兰部211的下表面和外侧环状凸起部3113的上表面相接而构成的接缝的至少一部分构成所述激光焊接部81。

第一环状凹槽3111和第一环状凸起部2111之间可以设置间隙,该间隙可以容纳异物从而具有防止异物进入壳体内部的作用。

如图4b所示,在法兰部211上设置有第二环状凹槽2112,该环状凹槽2112将法兰部211分隔为内侧环状凸起部2113和外侧环状凸起部2114,在第一环状凸台311上设置有与第二环状凹槽2112对应的第二环状凸起部3114,第一环状凸台311的上表面和外侧环状凸起部2114的下表面相接而构成的接缝的至少一部分构成所述激光焊接部81。

图4a和图4b的实施例的激光焊接部81处均可以设置有容纳焊接熔融区9的美工缝10(图中未示出)。

图5a和图5b也是本发明的摄像模组1的镜头筒21和上壳3的焊接结构的第一实施例的变形例,接下来结合图示进行详细描述。

如图5a所示,在第一环状凸台311上表面靠近镜头筒21外侧处设置有第一凹陷部3115,法兰部211的下表面和第一环状凸台311除去第一凹陷部3115的部分的上表面相接而构成的接缝的至少一部分构成激光焊接部81。

如图5b所示,在第一环状凸台311上表面靠近镜头筒21外侧处设置有第一凸起部3116,法兰部211的下表面和第一环状凸台311除去第一凸起部3116的部分的上表面相接而构成的接缝的至少一部分构成激光焊接部81。

图5a和图5b的实施例的激光焊接部81处均可以设置有容纳焊接熔融区9的美工缝10(图中未示出)。

图6a和图6b是本发明的摄像模组1的镜头筒21和上壳3的焊接结构的第二实施例,接下来结合图示进行详细描述。

如图6a所示,在上壳3的底壁31的上表面上设置有第二环状凸台312和第三环状凸台313,第二环状凸台312和第三环状凸台313一体地构成,且第二环状凸台312位于第三环状凸台313的内侧,并且第二环状凸台312的内径与上壳3的镜头筒安装孔的内径相同。此外,第三环状凸台313的高度比第二环状凸台312的高度更高,并且第三环状凸台313和第二环状凸台312的高度差与法兰部211的厚度大致相同,第三环状凸台313的内径与法兰部211的外径相同,法兰部211的外侧面和第三环状凸台313的内侧面相接而构成的接缝的至少一部分构成激光焊接部82。法兰部211下表面与第二环状凸台312的上表面相接触位置可作为限位结构及档板的起作用,限位结构可以保证金属筒和上壳焊接前后的高度一致,档板的作用具体是指起到固定作用,可让上壳镜头筒的位移最小化。

图6a和图6b的两个实施例的区别在于图6a的实施例的激光焊接部82处设置有可以容纳焊接熔融区9的美工缝10,这样使得焊接产品更加美观。

图7a和图7b是本发明的摄像模组的镜头筒和上壳的焊接结构的第二实施例的变形例,接下来结合图示进行详细描述。

如图7a所示,在第二环状凸台312上设置有第三环状凹槽3121,在法兰部211上设置有与第三环状凹槽3121对应的第三环状凸起部2115。可在第三环状凹槽3121和第三环状凸起部2115之间设置间隙,该间隙可以容纳异物从而具有防止异物进入壳体内部的作用。

如图7b所示,在法兰部211上设置有第四环状凹槽2116,在第二环状凸台312上设置有与第四环状凹槽2116对应的第四环状凸起部3122。

作为图5a和图5b的摄像模组1的镜头筒21和上壳3的焊接结构的第二实施例的另外的变形例,还可以在法兰部211的侧面与第三环状凸台313的内侧面相接处除去激光焊接部的位置设置上述的凹槽与凸起部相对应的结构。

作为本发明的有益效果,金属镜头与金属壳体通过激光焊接固定,无松动风险,可靠性提高,保证了摄像模组的图像质量;金属镜头与金属壳体通过激光焊接固定,镜头组装无旋转螺纹,无粉尘风险,减少了摄像模组图像污点风险;金属镜头与金属壳体通过激光焊接密封,减少密封圈物料,提高壳体密封性能。

本发明还提供一种摄像模组1的安装方法,包括如下步骤:

将上壳3除去设置有镜头筒安装孔的一侧与下壳6的一侧相对安装,

将法兰部21安装在上壳3的镜头筒安装孔,

将法兰部21的至少一部分与上壳3的至少一部分通过激光焊接的方法连接起来。

应当理解,以上所述的具体实施例仅用于解释本发明,本发明的保护范围并不限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 潜望式摄像模组、多摄摄像模组和摄像模组的驱动方法

- 摄像模组和具有摄像模组的电子设备及摄像模组制备方法