一种摄像模组

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及以车载摄像模组为代表的摄像模组技术领域,尤其涉及摄像模组的金属外壳的激光焊接固定及密封结构。

背景技术

随着汽车行业的高速发展,车载摄像头应用技术日渐成熟。作为先进的驾驶辅助手段之一,通常在汽车上配置有摄像模组,而且目前对摄像模组的密封性和小型化的要求变得越来越高。另外,高像素摄像模组功耗越来越高,对摄像模组散热的要求也相应变高,所以摄像模组采用金属材质外壳。

目前金属外壳常用密封圈加螺钉锁附方式进行固定和密封,如专利文献 1所记载,一种车后防水摄像头,壳体的外周设有将镜头固定至外壳的外螺纹;壳体在透镜的后侧设有环状的梯形凹槽,梯形凹槽相对透镜的后端面设有一斜面,梯形环槽内设有一O型橡胶密封圈;透镜和壳体之间还设有一层封胶层。

主要缺点是安装密封圈需要一定的空间,螺钉也需要相应的空间,从而减少了壳体内部使用空间,减少线路板面积。基于密封圈的密封的主要缺点是,在密封圈的安装过程中,可能会有异物或粉尘的进入,会影响密封效果,密封圈组装时的错位也会导致密封失效,密封圈使用时间久了也容易硬化而导致密封失效。螺钉锁附壳体也有松动的风险,导致摄像头密封不良或图像不良。

现有技术文献

专利文献

专利文献1:CN203573070U

发明内容

本发明是为解决现有技术中的问题而提出的,其目的在于,提供一种摄像模组,包括:

镜头;

上壳,所述上壳的一侧安装有镜头;

线路板,用于设置感光芯片、电子元器件及接插件;以及

下壳,所述下壳的一侧与所述上壳除去安装有镜头的一侧的另一侧相对,从而构成容纳所述镜头和所述线路板的腔体,

所述上壳和所述下壳由金属材料制成,并且所述上壳的开口侧的端缘、即上壳端缘和所述下壳的开口侧的端缘、即下壳端缘通过激光焊接连接。

根据本发明上壳和下壳由金属材料制成,并且上壳端缘和下壳端缘通过激光焊接,可以解决目前用密封圈加螺钉锁附方式密封的缺点,更好的对摄像模组的壳体进行密封,同时也解决了安装密封圈和螺钉占用壳体内部空间,减少线路板面积的问题。

此外,优选地,由所述上壳端缘的至少一部分和所述下壳端缘的至少一部分构成激光焊接部,

所述激光焊接部在所述摄像模组的周向上连续。

根据本发明激光焊接部在摄像模组的周向上连续即整圈焊接,可以使密封更完整。

此外,优选地,在所述上壳端缘和所述下壳端缘分别设置有至少一个在所述摄像模组的周向上连续的凸起部,

所述上壳端缘和所述下壳端缘上分别设置的所述凸起部构成相互咬合的齿口结构,

所述激光焊接部在所述摄像模组的周向上位于所述上壳端缘和所述下壳端缘的所述腔体一侧的相反侧,

所述凸起部中的一部分作为挡板发挥作用,该挡板将所述激光焊接部和所述腔体在所述摄像模组的轴向上分隔开。

根据本发明上壳端缘和下壳端缘上分别设置的凸起部构成相互咬合的齿口结构,其中上壳端缘和下壳端缘在腔体一侧相互配合的部分可以作为限位结构,保证上壳和下壳焊接前后的高度一致;另外挡板部分可以保证焊接时异物不会掉入内部腔体,并且挡板同时起到固定作用,可让上壳和下壳的位移最小化。

此外,优选地,在所述上壳端缘和所述下壳端缘的与所述激光焊接部对应的位置分别设置有切缺,

所述上壳端缘的切缺和所述下壳端缘的切缺构成所述激光焊接部的美工缝。

根据本发明,让焊接熔融区在美工缝内,使产品更加美观。

此外,优选地,在所述下壳端缘及/或所述上壳端缘中,所述凸起部设置有多个,

在所述上壳端缘及/或所述下壳端缘中,在相邻的两个所述凸起部之间形成有凹槽,

在所述上壳端缘和所述下壳端缘中,多个所述凸起部之中的除去与所述激光焊接部对应的凸起部之外的凸起部构成所述挡板。

根据本发明,具有多个凸起部之中的除去与激光焊接部对应的凸起部之外的凸起部构成的挡板,该挡板的结构相对比较复杂,可以更好地保证焊接时异物不会掉入内部腔体,并且挡板同时起到固定作用,可让上壳和下壳的位移最小化。

此外,优选地,所述上壳端缘和所述下壳端缘之中的某一个还具备孔轴配合部,该孔轴配合部从所述上壳端缘和所述下壳端缘之中的某一个的靠近所述腔体的一侧沿着所述摄像模组的轴向朝向所述上壳端缘和所述下壳端缘之中的另一个延伸,

所述孔轴配合部与所述上壳端缘和所述下壳端缘之中的另一个的、所述摄像模组的腔体一侧接触。

根据本发明,孔轴配合可以使上壳和下壳更好地垂直固定并起到辅助保护的作用。

另外,本发明还提供一种摄像模组的安装方法,其特征在于,

所述摄像模组的安装方法包括如下步骤:

将所述下壳的一侧与所述上壳除去安装有镜头的一侧的另一侧相对,

将所述上壳端缘的至少一部分和所述下壳端缘的至少一部分通过激光焊接连接。

根据本发明上壳和下壳由金属材料制成,并且上壳端缘和下壳端缘通过激光焊接,可以解决目前用密封圈加螺钉锁附方式密封的缺点,更好的对摄像模组的壳体进行密封,同时也解决了安装密封圈和螺钉占用壳体内部空间,减少线路板面积的问题

本发明通过对金属材料的上壳和下壳进行激光整圈焊接固定,减少螺钉,提高内部空间利用;

通过对金属材料的上壳和下壳进行激光整圈焊接固定,无松动风险。

通过对金属材料的上壳和下壳进行激光整圈焊接密封,减少密封圈物料,提高壳体密封性能;

另外凸起部充当的挡板可以保证焊接时异物不会掉入内部腔体,并且挡板同时起到固定作用,可让上壳和下壳的位移最小化;

同时可以让焊接熔融区在美工缝内,使产品更加美观。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

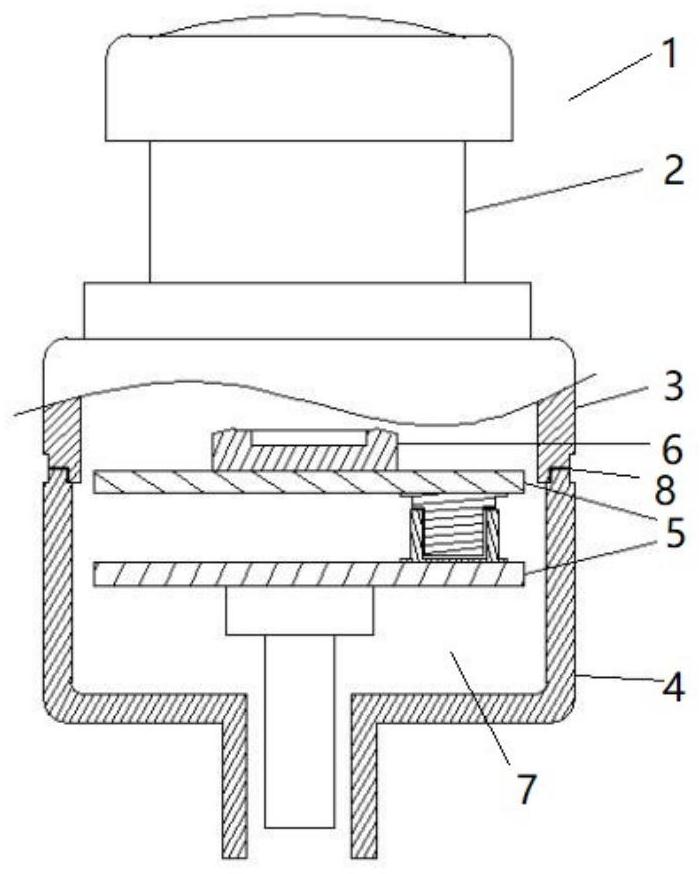

图1是本发明摄像模组的轴向剖视图。

图2是本发明摄像模组的俯视图。

图3是本发明摄像模组的上壳和下壳之间的激光焊接的一个实施例。

图4a和图4b是图3实施例的变形例。

图5a和图5b是本发明摄像模组的上壳和下壳之间的激光焊接的另一个实施例。

附图标记说明

摄像模组1;镜头2;上壳3;下壳4;线路板5;感光芯片6;腔体7;激光焊接部8;激光焊接部81;激光焊接部82;激光焊接部83;圆角9;焊接熔融区11;美工缝12;美工缝121;美工缝122;第一凸起部31;第三凸起部32;第七凸起部33;第二凸起部41;第四凸起部42;第五凸起部43;第六凸起部44;第一挡板311;第二挡板421;第三挡板431;第四挡板441;第一限位处312;第二限位处422;第三限位处432;第四限位处442;凹槽 45。

应当明白,附图中所示出的各个部件的尺寸并不是按照实际的比例关系绘制的。此外,相同或类似的参考标记表示相同或类似的构件。

具体实施方式

现在将参照附图来详细描述本公开的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,决不作为对本公开及其应用或使用的任何限制。本公开可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本公开透彻且完整,并且向本领域技术人员充分表达本公开的范围。应注意到:除非另有说明,否则在这些实施例中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值等应被解释为仅仅是示例性的,而不是作为限制。

本公开中使用的“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其它要素的可能。“上”、“下”、“左”、“右”、“横向”、“纵向”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

本公开使用的所有术语(包括技术术语或者科学术语)与本公开所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用词典中定义的术语应当被理解为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非本文有明确地这样定义。

对于相关领域普通技术人员已知的技术、方法和设备可能不作为详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

本发明的实施方式公开了一种摄像模组1,如图1所示,包括镜头2、上壳3、下壳4、线路板5、感光芯片6等,其中,上壳3的一侧用于安装镜头2;线路板5用于设置感光芯片6、电子元器件及接插件;下壳4的一侧与上壳3除去安装镜头2的一侧的另一侧相对,从而构成容纳镜头3和线路板5等的腔体7;上壳3和下壳4统一称为外壳。

上壳3和下壳4由金属材料制成,一般可使用铝合金、铜、不锈钢等,并且上壳3的开口侧的端缘、即上壳端缘和下壳4的开口侧的端缘、即下壳端缘通过激光焊接连接。由上壳端缘的至少一部分和下壳端缘的至少一部分构成激光焊接部8,激光焊接部8在摄像模组1的周向上连续,即上壳端缘和下壳端缘在激光焊接部8采用整圈焊接,可以使上壳3和下壳4达到连接固定的作用,同时还可以起到外壳密封的作用。如图2所示,上壳3和下壳 4组成的外壳可以为方形,在拐角处设置为圆角9,使激光焊接可连续性,同时外壳形状也可以根据需要做成圆形或其它异形结构。

本发明的第一个实施例,如图3所示,上壳端缘在腔体7的一侧设置有在一个在摄像模组1周向上连续的第一凸起部31,下壳端缘在腔体7一侧的相反侧设置有一个在摄像模组1周向上连续的第二凸起部41,第一凸起部 31和第二凸起部41构成互相咬合的齿口结构,该齿口结构能够帮助上壳3 和下壳4更好的固定,有助于焊接,激光焊接部81在摄像模组1的周向上位于上壳端缘和下壳端缘的腔体7一侧的相反侧,激光焊接部81在摄像模组1的周向为连续的一周,使激光焊接可连续。

其中上壳端缘的第一凸起部31靠近腔体7,所以上壳端缘的第一凸起部 31在摄像模组1的轴向的部分作为第一挡板311,第一挡板311将激光焊接部81和腔体7在摄像模组1的轴向上分隔开,第一挡板311可以保证焊接时异物不会掉入内部腔体7,并且第一挡板311同时起到定位作用,可让上壳3和下壳4的错移最小;上壳端缘的第一凸起部31在摄像模组1的顶面的部分作为第一限位处312,保证上壳3和下壳4焊接前后的高度一致。

在上壳端缘和下壳端缘与激光焊接部81对应的位置分别设置有切缺,上壳端缘的切缺和下壳端缘的切缺构成为美工缝12,可以让激光焊接部81 的焊接熔融区11在美工缝12内,使得产品更加美观。

图4a和图4b为第一个实施例的变形例,与第一个实施例相比,区别在于,上壳端缘在腔体7一侧的相反侧设置有一个在摄像模组周向上连续的第三凸起部32,下壳端缘在腔体7的一侧设置有一个在摄像模组周向上连续的第四凸起部42。第三凸起部32和第四凸起部42构成互相咬合的齿口结构,该齿口结构能够帮助上壳3和下壳4更好的固定,有助于焊接,激光焊接部 82在摄像模组1的周向上位于上壳端缘和下壳端缘的腔体7一侧的相反侧,激光焊接部82在摄像模组1的周向为连续的一周,使激光焊接可连续。

其中下壳端缘的第四凸起部42靠近腔体7,所以下壳端缘的第四凸起部 42在摄像模组1的轴向的部分作为第二挡板421,第二挡板421将激光焊接部82和腔体7在摄像模组1的轴向上分隔开,第二挡板421可让上壳3和下壳4的错移最小;下壳端缘的第四凸起部42在摄像模组1的顶面作为第二限位处422,保证上壳3和下壳4焊接前后的高度一致。

在上壳端缘和下壳端缘与激光焊接部82对应的位置分别设置有切缺,上壳端缘的切缺和下壳端缘的切缺构成为美工缝121,可以让激光焊接部82 的焊接熔融区11在美工缝121内,使得产品更加美观。

而图4a的变形例与图4b的变形例的区别在于图4a的变形例设置了美工缝121。

本发明的第二个实施例,如图5a所示,下壳端缘在摄像模组1的周向设置有两个相邻的第五凸起部43、第六凸起部44,第五凸起部43相对于第六凸起部44位于远离腔体7的一侧。这两个相邻的凸起部之间形成有凹槽 45,上壳端缘在摄像模组1的周向上设置有与凹槽45相互咬合的第七凸起部33作为齿口结构,该齿口结构能够帮助上壳3的下壳4更好的定位,有助于焊接,利用第五凸起部43与上壳端缘的接缝形成激光焊接部83,激光焊接部83在摄像模组1的周向为连续的一周,使激光焊接可连续。

第五凸起部43、第六凸起部44在摄像模组1的轴向构成第三挡板431 和第四挡板441,第三挡板431和第四挡板441可以保证焊接时异物不会掉入内部腔体7,并且第三挡板431和第四挡板441同时起到定位作用,可让上壳3和下壳4的错移最小。

第五凸起部43、第六凸起部44在摄像模组1的周向构成第三限位处432 和第四限位处442,保证上壳3和下壳4焊接前后的高度一致。

图5b与图5a的焊接结构的区别,只是在激光焊接处83设置了美工缝 122。

另外,作为第二个实施例的变形例,可以在上壳端缘的摄像模组的周向上设置两个相邻的凸起部,该两个相邻的凸起部之间形成有凹槽,在下壳端缘的摄像模组的周向上设置与该凹槽相互咬合的齿口结构。即凹槽和凸起部,向上或向下都可以,上、下壳能对调,不做限制。

本发明的第三个实施例是对第一个实施例和第二实施例的改进,即对于上壳端缘和下壳端缘之中的某一个在靠近所述腔体的一侧具有孔轴配合部,该孔轴配合部从所述上壳端缘和下壳端缘之中的某一个靠近腔体的一侧沿着摄像模组的轴向朝向上壳端缘和下壳端缘之中的另一个延伸。孔轴配合部与上壳端缘和下壳端缘之中的另一个、摄像模组的腔体一侧接触,起到辅助保护并固定壳体的作用。

同时,可以理解,如果焊接处结构设置超过比两个实施例更多的凸起在理论上是可行的。

本发明还可以提供一种摄像模组1的安装方法,其特征在于,

该摄像模组1的安装方法包括如下步骤:

将所述下壳的一侧与所述上壳除去安装有镜头的一侧的另一侧相对,

将所述上壳端缘的至少一部分和所述下壳端缘的至少一部分通过激光焊接连接。

应当理解,以上所述的具体实施例仅用于解释本发明,本发明的保护范围并不限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 潜望式摄像模组、多摄摄像模组和摄像模组的驱动方法

- 摄像模组和具有摄像模组的电子设备及摄像模组制备方法