一种手持绑钢筋工具

文献发布时间:2023-06-19 11:47:31

技术领域

本申请涉及建筑施工的技术领域,尤其是涉及一种手持绑钢筋工具。

背景技术

绑扎是建筑施工初期对钢筋结构的编扎,便于更好的、安全的施工。

现有的钢筋绑扎为操作人员蹲着用手将铁丝绑在钢筋之间的交接处,每绑完一处,都要站起来走到下一处再次蹲下绑扎。

针对上述中的相关技术,发明人认为存在有工作效率低,还会损伤操作人员的手、脊椎等部位的缺陷。

发明内容

为了体现钢筋绑扎的高效率,并减小对人体造成的损伤,本申请提供一种手持绑钢筋工具。

本申请提供的一种手持绑钢筋工具采用如下技术方案:

一种手持绑钢筋工具,包括一端开口的存料盒,存料盒沿自身长度方向分割为送料壳和收卷壳;送料壳内放置有若干丝扣,若干丝扣沿送料壳的长度方向排布;

丝扣包括受力部、分别固定在受力部两端并倾斜设置的缠绕部、固定在其中一个缠绕部远离下压部一端的钩套部、固定在另一个缠绕部远离下压部一端的弯钩部,钩套部与弯钩部为丝扣的同一端,受力部为丝扣的另一端,丝扣自身由受力部至钩套部和弯钩部的方向为扩口设置并朝向存料盒开口;

送料壳内设有对整排丝扣施加朝向存料盒开口方向推力的涨紧机构;送料壳位于存料盒开口处的一端设有供钩套部和弯钩部进行相互靠近弯折并固定的导向机构;送料壳内设有用于阻拦整排丝扣朝向存料盒开口移动的联动机构;送料壳内滑移连接有用于解除联动机构的阻拦并将单个丝扣推送至导向机构处的推送机构,送料壳外滑移连接有与推送机构固定并同步滑移的把手;收卷壳内设有用于转动受力部以使两个缠绕部相互缠绕拧紧的拧钩解锁机构。

通过采用上述技术方案,将存料盒的开口处对准钢筋之间的交接处,将把手朝向存料盒的开口方向滑移,使得推送机构滑移,推送机构解除联动机构对丝扣的阻拦,并将单个的丝扣推送至导向机构处,推送机构脱离联动机构后,涨紧机构同时推动整排丝扣朝向存料盒方向移动一个丝扣的距离,联动机构再次对剩下的丝扣进行阻拦;导向机构供丝扣的钩套部和弯钩部相互靠近并固定在钢筋交接处背离存料盒的一侧,此时丝扣包在钢筋交接处呈闭合状态,再将把手朝向背离钢筋的方向滑移,推送机构再次移动至联动机构处,继续拉动把手,使得存料盒整体朝向背离钢筋的方向移动,此时拧钩解锁机构转动受力部,使得两个缠绕部相互缠绕,最终使得丝扣将钢筋交接处拧紧;以此往复,整个绑扎过程只需将存料盒开口处对准钢筋、朝向钢筋推动把手、往背离钢筋的方向拉动把手直至存料盒与绑扎的丝扣分离,能够更加快捷的对各个钢筋交接处进行绑扎,并且把手和存料盒具有一定的长度,可根据操作人员的具体身高来增加或减少把手的长度,减小了绑扎时对人体造成的损伤。

可选的,所述送料壳为双层结构,送料壳位于存料盒内的一层为内层,送料壳位于外界的一层为外层,内层长度方向的中部朝向存料盒内部凸起以形成内部轨道,内层与外层之间形成空腔;

内部轨道背离外层的表面开设有连通于空腔的解锁孔,解锁孔位于内部轨道远离存料盒开口的一端位置,空腔内壁固定有弯折杆,弯折杆的顶端延伸至解锁孔处并贯穿解锁孔后凸出内部轨道背离外层的表面;

涨紧机构包括滑移连接在内部轨道上的滑板、固定在滑板背离内部轨道的表面上的卷簧,卷簧的一端贯穿滑板后伸入到滑板与内层之间,并继续朝向存料盒的开口处延伸,卷簧靠近存料盒开口处的一端与送料壳固定,卷簧始终处于拉伸状态;滑板上开设有与解锁孔连通的锁槽,弯折杆远离自身固定处的一端伸入锁槽内,弯折杆与空腔内壁的固定处可进行弯折并复位。

通过采用上述技术方案,由于卷簧始终处于拉伸状态,使得滑板始终存在朝向存料盒开口方向移动的力,进而使得滑板始终顶动整排丝扣朝向存料盒开口移动,提高了丝扣的出料效率;在无需绑扎钢筋时,将滑板朝向背离存料盒开口的方向滑移,使得滑板首先将弯折杆伸出解锁孔的一端挤压入解锁孔内,当锁槽与解锁孔连通时,弯折杆进行复位,使得弯折杆远离自身固定处的一端插入锁槽内,即可使得滑板在内部轨道上固定,滑板不再对丝扣始终施加推力,减小了丝扣受力时间较长导致变形的可能性;再次使用时,只需将弯折杆位于锁槽内的一端按入解锁孔内,卷簧的拉力即可使得滑板在内部轨道上推动丝扣移动,提高了手持绑扎钢筋工具的使用便捷性。

可选的,所述联动机构包括位于空腔内并与内层固定的套板、转动连接在套板内的转动板、固定在套板内的弹性块、固定在转动板背离外层的表面上的拦截柱和联动柱,拦截柱位于联动柱背离存料盒开口的一侧,弹性块一侧贴合在转动板正对外层的表面上;

内部轨道正对外层的表面开设有滑孔,滑孔朝向存料盒开口的一端为开口设置,拦截柱和联动柱远离外层的一端均伸出滑孔,涨紧机构将丝扣的受力部顶紧在拦截柱上,联动柱用于阻拦从拦截柱上脱离下的丝扣,推送机构用于将联动柱上的丝扣朝向存料盒开口推送,同时联动柱上的丝扣挤压联动柱并使连动板转动,拦截柱转动使下一个丝扣移动至联动柱上。

通过采用上述技术方案,在使用手持绑钢筋工具时,先打开存料盒并按一下联动柱,使得转动板转动,滑板推动整排丝扣移动,使得拦截柱上的丝扣移动至联动柱上,弹性块的回弹力使得转动板复位;关闭存料盒,推动把手使得推送机构将联动柱上的丝扣推动至导向机构处,联动柱上的丝扣进行移动的同时,挤压联动柱使得转动板再次转动,滑板继续推动整排丝扣移动,使得拦截柱上的丝扣再次移动至联动柱上,以此往复,即可连贯的对各个钢筋交接处进行绑扎,提高了绑扎效率。

可选的,所述推送机构包括滑移连接在空腔内的推送板、固定在推送板背离外层的表面上的推块,推块位于推送板靠近存料盒开口处的一端,外层背离内层的表面开设有移动孔,把手通过移动孔与推送板固定;

推块远离推送板的一端并靠近滑板的位置为圆弧状设置,推块的圆弧状位置能够将丝扣的受力部顶起并穿过受力部,使推块从丝扣靠近存料盒开口的一侧移动至丝扣远离存料盒开口的一侧。

通过采用上述技术方案,使用时先将推块移动至最靠近存料盒开口的丝扣处,并继续移动推块使其移动至丝扣背离存料盒开口的一侧,此时推动把手,使得推块推动丝扣的受力部朝向存料盒开口滑移,再抽回把手,推块再次移动至下一个丝扣背离存料盒开口的一侧,以此往复,提高了单个丝扣的送料效率。

可选的,所述外层背离内层的表面朝向外界凸起形成外部轨道,把手上固定有扣板,扣板扣合在外部轨道的外壁上滑移,外部轨道夹设在扣板与推送板之间。

通过采用上述技术方案,推动把手移动时,扣板在外部轨道外壁滑移,同时推送板在外部轨道内壁滑移,提高了推块的滑移稳定性,进而对钢筋交接处的绑扎效率提供了保障。

可选的,所述推送板靠近存料盒开口的一端固设有限位板,送料壳内壁位于存料盒开口处的位置固设有限位块,限位板移动至与限位块抵接时,钩套部和弯钩部固定。

通过采用上述技术方案,推动把手使得推送板带动丝扣朝向存料盒开口处滑移时,限位板和限位块能够对推送板的滑移距离进行限定,在推送板滑移至极限距离时,钩套部和弯钩部刚好固定,进而提高了钢筋交接处的绑扎效率。

可选的,所述导向机构包括第一导向柱和第二导向柱,第一导向柱和第二导向柱均固设在送料壳位于存料盒开口处的位置,第一导向柱和第二导向柱相互正对的侧壁均开设有导向槽,导向槽朝向存料盒内部的一端开口设置;

两个导向槽相互正对的内侧壁均为S形状,两个导向槽相互正对的内侧壁靠近存料盒开口的部分相互靠近,两个导向槽相互正对的内侧壁远离存料盒开口的部分相互远离,导向槽远离存料盒开口的内壁与S形状的内壁为同一面;

钩套部远离受力部的一端为环状,弯钩部远离受力部的一端为钩状,弯钩部的钩端插入钩套部的环端内。

通过采用上述技术方案,推送机构带动单个丝扣移动至导向机构处时,钩套部和弯钩部分别插入两个相对的导向槽内,并随着导向槽内壁的弯曲产生弯折,此时丝扣仍在移动,钩套部和弯钩部相互靠近,并使钩套部的环端套在弯钩部的钩端上,再通过拧钩解锁机构转动受力部,使两个缠绕部相互缠绕拧紧,钩套部与弯钩部之间更加牢固,提高了钢筋交接处的绑扎效率。

可选的,所述受力部、缠绕部、钩套部和弯钩部均为一体成型,丝扣由一根金属丝弯折而成,弯钩部的钩端即为金属丝的两端;

第一导向柱上的导向槽内固设有固定块,固定块固定在导向槽内凹的位置,固定块正对存料盒开口的表面倾斜开设有缩紧孔,缩紧孔正对第二导向柱的一侧开口设置,固定块正对导向柱的侧壁均固设有挡条,两个挡条之间留有距离;第二导向柱上的导向槽相对的两个内侧壁上均固设有限位条,两个限位条之间留有距离。

通过采用上述技术方案,相比于受力部、缠绕部、钩套部和弯钩部之间焊接而成,单根金属丝弯折而成的丝扣的强度更高,在对钢筋交接处的固定能够更加持久,并且由于金属丝的两端即为弯钩部的钩端,使得受力部和缠绕部均为双层结构;钩套部从缩紧孔内穿过,使得缩紧孔相对的内侧壁与两个挡条均能够对钩套部起到导向的作用,减小了钩套部产生非正常弯折情况下的变形,弯钩部从两个限位条内穿过,能够对弯钩部起到导向的作用;两个挡条之间的距离、两个限位条之间的距离分别用于供两个缠绕部穿过,以使手持绑钢筋工具与丝扣分离,最终提高了丝扣的绑扎效率和质量。

可选的,所述拧钩解锁机构包括提拉弹簧、螺旋杆、导向套、滚珠、容纳盒、转钩和复位组件,提拉弹簧的一端固定在收卷壳内远离存料盒开口的一端,另一端与螺旋杆远离存料盒开口的一端固定,螺旋杆另一端伸出存料盒开口并与容纳盒固定,转钩转动连接在容纳盒远离提拉弹簧的一端;

导向套固定在收卷壳内,螺旋杆从导向套内穿过,螺旋杆的螺旋外边缘与导向套周向内侧壁抵接,滚珠滚动连接在导向套内,并且滚珠的外表面抵接在螺旋杆的螺旋面;

钩套部和弯钩部相互靠近弯折并固定后,转钩位于丝扣内部,受力部位于转钩背离钢筋的一侧;复位组件位于容纳盒内,且复位组件供转钩在拉动受力部跟随容纳盒转动时,保持转钩钩在受力部上;受力部脱离转钩时,复位组件供转钩沿自身轴线转动以脱离受力部,复位组件还供转钩在转动后进行复位。

通过采用上述技术方案,在钩套部和弯钩部固定后,朝向背离钢筋的方向拽动把手,使得整个存料盒移动,转钩钩到受力部上,继续拽动把手,使得提拉弹簧进行拉伸,螺旋杆在导向套内移动,由于滚珠抵接在螺旋杆的螺旋面上,使得螺旋杆在导向套内移动的同时进行转动,进而使得转钩沿螺旋杆的轴线进行转动,转钩带动受力部进行转动,两个缠绕部进行缠绕并拧紧;再通过复位组件使得转钩与受力部脱离,此时整个手持绑钢筋工具与钢筋分离,并且复位组件再供转钩进行复位,以进行下一处的钢筋绑扎,整个过程只需拽动把手即可使得丝扣拧紧在钢筋交接处,提高了钢筋的绑扎效率。

可选的,所述复位组件包括限位弹簧、顶块、复位弹簧和复位钩,限位弹簧靠近螺旋杆的一端固定在容纳盒内,限位弹簧远离螺旋杆的一端与顶块固定,转钩上开设有凹槽,限位弹簧将顶块顶紧在凹槽内,凹槽和转钩的钩端分别位于转钩自身转动轴线相对的两侧;

转钩内开设有舌槽,复位钩在舌槽内转动,复位钩与转钩为同一转动轴,复位弹簧靠近存料盒开口的一端挂在容纳盒内,复位弹簧另一端挂在复位钩上,复位钩的钩端位于转钩的钩端下方并凸出舌槽;转钩脱离受力部时,转钩压在复位钩上一同转动;转钩脱离受力部后,复位钩顶动转钩进行转动复位。

通过采用上述技术方案,转钩钩到受力部上,并拉动把手使得螺旋杆转动时,限位弹簧通过顶块对转钩施加压力,用以抵消受力部拽动转钩并使转钩沿自身轴线进行转动的力,使得转轴拽动受力部沿螺旋杆轴线转动时保持钩在受力部上;在需要脱钩时,再次用力拽动把手,使得受力部对转钩的拉力大于限位弹簧施加的压力,转钩进行转动并压着复位钩转动脱离受力部,同时复位弹簧产生拉伸;受力部脱离后,复位弹簧的回缩力使得复位钩回转,复位钩推动转钩一同回转,复位钩进行复位完毕后,限位弹簧对转钩施加的压力使得转钩最终复位,提高了转钩脱离受力部并进行复位的效率,进而提高了钢筋的绑扎效率。

附图说明

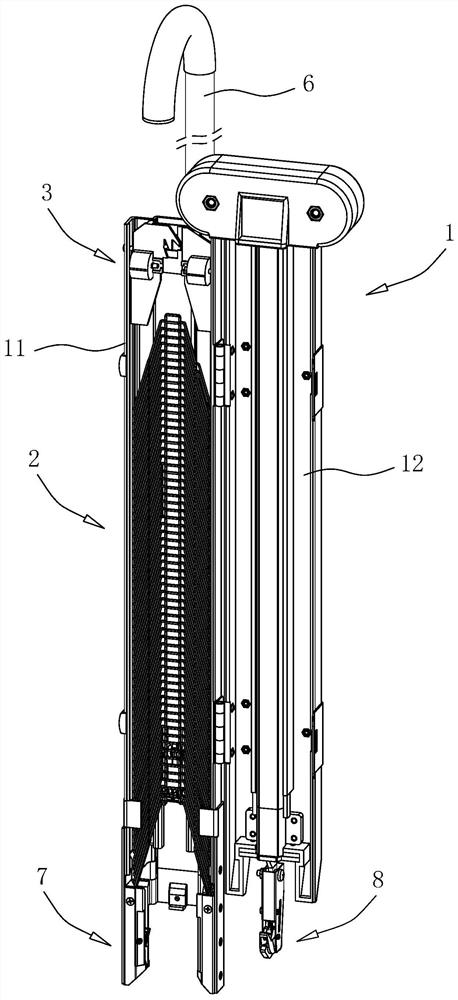

图1是本申请实施例中存料盒开启状态的结构示意图;

图2是为显示丝扣的结构示意图;

图3是为显示联动机构和推送机构的结构示意图;

图4是为显示涨紧机构的结构示意图;

图5是为显示弯折杆和解锁孔的结构示意图;

图6是为显示联动机构的结构示意图;

图7是为显示弹性块的结构示意图;

图8是为显示滑板和移动孔的爆炸示意图;

图9是为显示联动机构与推送机构配合关系的结构示意图;

图10是为显示推送板与推板配合关系的结构示意图;

图11是为显示限位板和限位块的结构示意图;

图12是为显示导向机构和挤压片的结构示意图;

图13是为显示导向机构和限位条的结构示意图;

图14是为显示固定块和缩紧孔的结构示意图;

图15是为显示拧钩解锁机构的结构示意图;

图16是为显示滚珠与螺旋杆配合关系的结构示意图;

图17是为显示复位组件与转钩配合关系的结构示意图;

图18是为显示存料盒闭合状态下的扣锁组件的结构示意图。

图中,

1、存料盒;11、送料壳;111、内层;1111、内部轨道;1112、空腔;1113、解锁孔;1114、弯折杆;1115、滑孔;112、外层;1121、外部轨道;12、收卷壳;

2、丝扣;21、受力部;22、缠绕部;23、钩套部;24、弯钩部;

3、涨紧机构;31、滑板;311、锁槽;312、推槽;32、卷簧;

4、联动机构;41、套板;42、转动板;43、弹性块;44、拦截柱;45、联动柱;

5、推送机构;51、推送板;511、限位板;512、限位块;52、推块;

6、把手;61、扣板;62、移动孔;63、贴板;

7、导向机构;71、第一导向柱;711、导向槽;712、固定块;713、缩紧孔;714、挡条;715、挤压块;716、挤压片;72、第二导向柱;721、限位条;

8、拧钩解锁机构;81、提拉弹簧;82、螺旋杆;83、导向套;84、滚珠;85、容纳盒;851、导向孔;86、转钩;861、凹槽;862、舌槽;87、复位组件;871、限位弹簧;872、顶块;873、复位弹簧;874、复位钩;

9、扣锁组件;91、固定片;92、弯折片;921、扣锁孔;93、锁块。

具体实施方式

以下结合附图1-18对本申请作进一步详细说明。

本申请实施例公开一种手持绑钢筋工具,本实施例以一种手持绑钢筋工具的竖直状态作描述。

参考图1和图2,一种手持绑钢筋工具包括竖直设置且底端开口的存料盒1,存料盒1沿竖直方向分割为送料壳11和收卷壳12,送料壳11长度方向的侧边与收卷壳12长度方向的侧边铰接,送料壳11与收卷壳12之间设有用于将二者固定在闭合状态以形成存料盒1的扣锁组件9;送料壳11内放置有若干沿竖直方向排布的丝扣2,所有丝扣2相互平行,丝扣2包括受力部21、固定在受力部21两端并倾斜设置的缠绕部22、分别固定在两个缠绕部22底端的钩套部23和弯钩部24,受力部21为丝扣2的顶端,两个缠绕部22之间的距离由上至下逐渐增大,钩套部23和弯钩部24为丝扣2的底端,整个丝扣2为向下扩口设置。

参考图1和图3,送料壳11的顶部设有用于向下推动整排丝扣2的涨紧机构3;送料壳11内靠近底端的位置设有用于拦截整排丝扣2向下移动的联动机构4;送料壳11底端设有用于供钩套部23和弯钩部24相互弯折靠近并固定,以使丝扣2将钢筋交接处包裹的导向机构7;联动机构4与导向机构7之间设有用于间隔性解除联动机构4对整排丝扣2的拦截,并依次将单个丝扣2推送至导向机构7处的推送机构5,推送机构5竖直滑移连接在送料壳11内,送料壳11外竖直滑移连接有与推送机构5相对固定的把手6,通过推拉把手6实现推送机构5对单个丝扣2的推送;收卷壳12内设有用于拽动导向机构7处的受力部21旋转以使两个缠绕部22相互拧紧,并使整个手持绑钢筋工具脱离钢筋交接处的拧钩解锁机构8。

在使用手持绑钢筋工具时,将存料盒1的开口处对准钢筋交接处,推动把手6使得推送机构5将单个丝扣2推送至导向机构7处,钩套部23和弯钩部24通过导向机构7相互弯折靠近并固定,此时丝扣2将钢筋交接处包裹;拽动把手6使得推送机构5再次滑移至联动机构4处,同时拧钩解锁机构8拽动受力部21使得两个缠绕部22拧紧,此时整个丝扣2将钢筋的交接处拧紧固定,最后使整个手持绑钢筋工具脱离钢筋交接处,以供下一个钢筋交接处的绑扎,整个绑扎过程只需推拉把手6即可,提高了钢筋的绑扎效率,并且可根据人体身高调节把手6的长度,以减小钢筋绑扎过程中对人体造成的损伤。

参考图2,每个丝扣2均一体成型且由单根金属丝弯折而成,受力部21和缠绕部22均为双层结构,钩套部23为环状设置,且钩套部23的长度方向平行于与钩套部23固定的缠绕部22长度方向;弯钩部24为环状设置,且弯钩部24的长度方向平行于与弯钩部24固定的缠绕部22长度方向,弯钩部24的底端突出有弯钩,弯钩即为金属丝的两端,弯钩部24的弯钩用于插入钩套部23的底端;一体成型的丝扣2具有更高的强度,在对钢筋交接处的固定能够更加持久,提高了钢筋绑扎的质量。

参考图4和图5,送料壳11包括内层111和与外层112,内层111固定贴合在外层112的内侧壁上,内层111平行于自身长度方向的中部朝向存料盒1内部凸起以形成内部轨道1111,外层112平行于自身长度方向的中部朝向背离存料盒1内部的方向凸起以形成外部轨道1121,内部轨道1111与外部轨道1121之间形成竖直设置且为上下开口的空腔1112。

参考图4和图5,涨紧机构3包括竖直滑移连接在内部轨道1111背离外部轨道1121侧壁上的滑板31、固定在滑板31上的两个卷簧32,两个卷簧32分别位于内部轨道1111长度方向的两侧,卷簧32的一端贯穿滑板31后在滑板31与内层111之间的空间内竖直向下延伸,卷簧32的底端固定在内层111底部,卷簧32始终处于拉伸状态;空腔1112内固设有弯折杆1114,内层111靠近顶端的位置开设有解锁孔1113,滑板31上开设有连通于解锁孔1113的锁槽311,弯折杆1114的顶端向上延伸至解锁孔1113处,并进行弯折后贯穿解锁孔1113和锁槽311,弯折杆1114突出锁槽311的一端为圆弧状设置,弯折杆1114底端的固定处可进行弯折并复位,滑板31处于初始状态时位于送料壳11的顶端;滑板31下表面开设有推槽312,推槽312相对的内侧壁倾斜设置,推槽312位于丝扣2正上方,推槽312相对倾斜的内侧壁用于贴合丝扣2的两个缠绕部22。

在使用手持绑钢筋工具时,先打开存料盒1并按压弯折杆1114的圆弧端,使得弯折杆1114进行转动并脱离锁槽311,卷簧32的拉力使得滑板31下滑并抵紧在位于最上方的丝扣2上,使得手持绑钢筋工具在使用时,滑板31能够始终对丝扣2施加推力,提高了丝扣2的出料效率;在无需对钢筋进行绑扎时,将滑板31朝向送料壳11顶端滑移,弯折杆1114的圆弧端首先受到滑板31顶端的挤压进行转动,当锁槽311移动至与解锁孔1113连通时,弯折杆1114再次插入解锁孔1113和锁槽311内进行复位,滑板31相对于送料壳11固定,丝扣2不再受到滑板31的推力,减小了丝扣2长时间受到推力导致变形的可能性。

参考图6和图7,联动机构4包括位于空腔1112内并与内部轨道1111固定的套板41、水平转动连接在套板41内的转动板42、固定在套板41内的弹性块43、固定在转动板42背离外层112的表面底端处的拦截柱44和联动柱45,拦截柱44可以为两个,且拦截柱44位于联动柱45的上方,拦截柱44和联动柱45的外端均为圆弧状;弹性块43与转动板42正对外层112的表面贴合,弹性块43与转动板42的贴合位置位于转动板42转动轴线的下方;内部轨道1111正对外层112的表面开设有下开口的滑孔1115,拦截柱44和联动柱45均贯穿滑孔1115并凸出于内部轨道1111背离外层112的表面,滑板31将整排丝扣2压紧在拦截柱44上,推送机构5用于使拦截柱44上的单个丝扣2下移到联动柱45上,并将联动柱45上的丝扣2推送至导向机构7处。

在使用手持绑钢筋工具时,先按压一下联动柱45,使得转动板42进行转动、弹性块43产生压缩,此时拦截柱44的外端缩回滑孔1115内,弹性块43回弹使得转动板42复位的同时,拦截柱44上的单个丝扣2下移至联动柱45上,推送机构5将联动柱45上的丝扣2向下推动时,丝扣2对联动柱45的外端进行挤压,再次使得转动板42转动,使得联动柱45上的丝扣2脱离联动柱45时,拦截柱44上的丝扣2继续移动至联动柱45上,以此往复,即可使推送机构5连贯的依次推送单个丝扣2,提高了对多个钢筋交接处绑扎的效率。

参考图8和图9,推送机构5包括竖直滑移连接在空腔1112内的推送板51和固定在推送板51底端的两个推块52,推块52在滑孔1115内滑移,推块52的一端贯穿滑孔1115并凸出于内部轨道1111背离外层112的表面,推块52伸出滑孔1115的一端顶部为圆弧状设置,外层112正对内层111的侧壁开设有移动孔62,把手6一端伸入移动孔62内并与推送板51固定;把手6上竖直固设有扣板61,扣板61贴合在外部轨道1121上并将移动孔62遮挡,推送板51贴合在外层112的内侧壁上。

参考图10和图11,内层111正对外层112的内侧壁上固设有若干竖直且相对设置的贴板63,推送板51平行于长度方向的两侧分别与两个贴板63相对的侧壁贴合;推送板51的底端固设有限位板511,送料壳11内侧壁的底端固设有位于限位板511正下方的限位块512,限位块512的顶部为圆弧状,限位板511下移至与限位块512抵接时,钩套部23和弯钩部24正好固定。

先向上拉动把手6使得扣板61在外部轨道1121上滑移、推送板51在空腔1112内上移,同时推块52上移至联动柱45上的丝扣2处,并将丝扣2顶起后移动至联动柱45上的丝扣2的上方,再向下推动把手6,使得推块52将丝扣2下顶并脱离联动柱45,以此往复,提高了单个丝扣2的出料效率;外层112夹设在扣板61和推送板51之间,推送板51夹设在相对的贴板63之间,使得推块52的滑移更加稳定;限位板511与限位块512的设置对把手6的下滑最大距离进行了限定,减小了因推块52下移距离过长影响丝扣2底端固定效果的概率,进而提高了绑扎效率。

参考图12和图13,导向机构7包括竖直设置第一导向柱71和第二导向柱72,第一导向柱71和第二导向柱72均固定在送料壳11的底端且位于送料壳11底端的两侧,第一导向柱71和第二导向柱72相对的侧壁均开设有上开口的导向槽711,导向槽711正对自身开口的侧壁和底壁为同一面且呈S状,两个导向槽711相对的内侧壁靠近顶部的部分向外凸起,两个导向槽711相对的内侧壁靠近底部的部分向内凹陷;内层111相对内侧壁的底部均固设有挤压块715,挤压块715的顶部为圆弧状,送料壳11内侧壁的底部固设有挤压片716,挤压片716位于第一导向柱71上方,且位于第一导向柱71上方的挤压块715一侧,钩套部23从挤压块715与挤压片716之间穿过。

参考图13和图14,第一导向柱71的导向槽711内固设有固定块712,固定块712上表面倾斜开设有缩紧孔713,缩紧孔713正对第二导向柱72的一侧开口设置,固定块712固定在导向槽711内凹的位置,缩紧孔713由上至下逐渐远离第二导向柱72,固定块712正对第二导向柱72的侧壁固设有两个相互平行的挡条714,两个挡条714之间留有供缠绕部22通过的空间;第二导向柱72上的导向槽711相对的内侧壁均竖直固设有限位条721,限位条721背离第一导向柱71的侧壁倾斜设置,倾斜方向为由上至下逐渐靠近第一导向柱71,两个限位条721之间留有供缠绕部22通过的空间。

丝扣2向下移动时,钩套部23首先插入挤压块715与挤压片716之间进行初步弯折,再向下插入导向槽711内后从缩紧孔713内穿过,缩紧孔713内壁和挡条714能够对钩套部23的形状进行限定,减小钩套部23出现非正常弯折之外的变形概率;同时弯钩部24首先与挤压块715顶紧并逐渐弯折,再向下插入导向槽711内,限位条721能够对弯钩部24的形状进行限定,减小弯钩部24出现非正常弯折之外的变形概率,最终钩套部23和弯钩部24从两个导向槽711底部伸出并逐渐靠近后,钩套部23的环端对准弯钩部24的钩端,再通过拧钩解锁机构8拧紧缠绕部22时,钩套部23与弯钩部24逐渐远离,同时弯钩部24的钩端插入钩套部23的环端内,直至弯钩部24的钩端将钩套部23的环端钩紧,提高了钩套部23与弯钩部24的固定效率。

参考图15和图16,拧钩解锁机构8包括竖直设置在收卷壳12内的提拉弹簧81、竖直在提拉弹簧81下方的螺旋杆82、竖直固定在送料壳11内的导向套83、滚动连接在导向套83内的滚珠84、固设在螺旋杆82底端的容纳盒85、水平转动连接在容纳盒85内的转钩86、供转钩86沿自身轴线转动后进行复位的复位组件87;提拉弹簧81的顶端挂在收卷壳12内的顶端,提拉弹簧81的底端挂在螺旋杆82的顶端,螺旋杆82从导向套83内穿过,螺旋杆82的螺旋外边缘与导向套83周向内侧壁贴合,滚珠84的外表面贴合在螺旋杆82的螺旋面上,提拉弹簧81处于自然状态时,螺旋杆82的底端位于收卷壳12的下方;转钩86的尖端位于容纳盒85的外侧并倾斜向上;钩套部23与弯钩部24相互弯折靠近完毕后,向上拉动把手6使得整个存料盒1上移,此时转钩86拽动受力部21使得钩套部23与弯钩部24钩紧固定,转钩86同时通过复位组件87保持钩在受力部21上沿螺旋杆82的轴线转动,使得两个缠绕部22相互拧紧,在需要脱钩时,再次用力向上拽动把手6,使得转钩86沿自身的轴线进行转动,使得转钩86与受力部21脱离后,复位组件87再将转钩86进行复位,最终使得钢筋交接处的绑扎效率更高。

参考图16和图17,复位组件87包括顶端固定在容纳盒85内部的限位弹簧871、固定在限位弹簧871底端的顶块872,以及复位弹簧873和复位钩874;转钩86上开设有凹槽861,凹槽861与转钩86的尖端分别位于转钩86自身转动轴线相对的两侧,限位弹簧871将顶块872顶紧在凹槽861内;转钩86下表面开设有上开口的舌槽862,复位钩874转动连接在舌槽862内,复位钩874的转动轴线与转钩86自身的转动轴线共线,且复位钩874的尖端位于转钩86的尖端下方并凸出舌槽862,复位弹簧873顶端挂在容纳盒85内部,复位弹簧873底端挂在复位钩874上;容纳盒85垂直于转钩86转动轴线的两侧壁均开设有导向孔851,顶块872的两端分别伸入两个导向孔851内,导向孔851的长度方向平行于限位弹簧871的伸缩方向。

转钩86在钩住受力部21沿螺旋杆82的轴线转动时,受力部21对转钩86施加拉力,限位弹簧871对转钩86施加反方向的压力,并且当限位弹簧871施加的压力小于受力部21的拉力时,转钩86进行转动并抵紧在复位钩874上,复位弹簧873通过复位钩874对转钩86施加作用力,使得转钩86依然钩在受力部21上;再用力拽动把手6,使得受力部21对转钩86施加的拉力大于限位弹簧871与复位弹簧873对转钩86施加的作用力之和时,转钩86带动复位钩874一同向下转动进行脱钩;受力部21与转钩86脱离后,复位弹簧873的回缩力使得复位钩874带动转钩86进行转动复位,在复位钩874复位后,限位弹簧871通过顶块872继续对转钩86施加压力使得转钩86复位,以便于下一个钢筋交接处的绑扎,提高了钢筋交接处的绑扎效率。

参考图18,扣锁组件9包括固定在收卷壳12外侧壁上的固定片91、与固定片91转动连接的弯折片92、固定在送料壳11外侧壁上的锁块93,固定片91与弯折片92一体成型,固定片91与弯折片92的转动连接处开设有扣锁孔921,转动弯折片92使得锁块93插入扣锁孔921内,锁孔93与扣锁孔921为过盈配合,此时锁块93对弯折片92存在拉力,收卷壳12与送料壳11相互扣紧,通过转动弯折片92即可完成存料盒1的开闭,提高了手持绑钢筋工具的使用效率。

本申请实施例一种手持绑钢筋工具的实施原理为:在使用手持绑钢筋工具时,先转动弯折片92以打开存料盒1,按压弯折杆1114的圆弧端,卷簧32的回缩力使得滑板31下滑并顶紧在整排丝扣2中位于最上方的丝扣2上;按压一下联动柱45,使得转动板42进行转动、弹性块43产生压缩,此时拦截柱44的外端缩回滑孔1115内,弹性块43回弹使得转动板42复位的同时,拦截柱44上的单个丝扣2下移至联动柱45上;向上拽动把手6,使得滑板31在外部轨道1121上滑移、推送板51在空腔1112内上移,同时推块52上移至联动柱45上的丝扣2处,并将丝扣2顶起后移动至联动柱45上的丝扣2的上方,将送料壳11和收卷壳12扣合,并转动弯折片92使得锁块93插入扣锁孔921内。

将存料盒1的开口向下抵接在钢筋交接处,并使第一导向柱71和第二导向柱72向下插入后位于钢筋交接处的两侧,向下推动把手6,使得推块52将丝扣2下顶并脱离联动柱45,同时丝扣2对联动柱45的外端进行挤压,转动板42再次转动,使得联动柱45上的丝扣2脱离联动柱45时,拦截柱44上的丝扣2继续移动至联动柱45上。

推块52带动单个丝扣2向下移动时,钩套部23首先插入挤压块715与挤压片716之间进行初步弯折,再向下插入导向槽711内后从缩紧孔713内穿过;同时弯钩部24首先与挤压块715顶紧并逐渐弯折,再向下插入导向槽711内,最终钩套部23和弯钩部24从两个导向槽711底部伸出并逐渐靠近后,钩套部23的环端对准弯钩部24的钩端,此时钢筋交接处位于丝扣2的内部,转钩86位于受力部21正下方。

向上拉动把手6使得整个存料盒1上移,此时转钩86拽动受力部21使得钩套部23与弯钩部24钩紧固定,同时提拉弹簧81进行拉伸、螺旋杆82进行自转,螺旋杆82带动容纳盒85转动,进而使得转钩86带动受力部21沿螺旋杆82的轴线进行转动,两个缠绕部22相互拧紧;在需要脱钩时,再次用力向上拽动把手6,使得转钩86带动复位钩874一同向下转动进行脱钩,受力部21与转钩86脱离后,复位弹簧873的回缩力使得复位钩874带动转钩86进行转动复位,在复位钩874复位后,限位弹簧871通过顶块872继续对转钩86施加压力使得转钩86复位,以便于下一个钢筋交接处的绑扎,最终使得钢筋的绑扎效率更高,且可根据操作人员的身高对把手6的长度进行调整;整个钢筋绑扎过程只需推拉把手6,减小了钢筋绑扎过程中对人体造成的损伤。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种手持绑钢筋工具

- 一种能够自动上紧钢筋绑丝的工具