一种硝基氯苯废水的处理方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及一种工业废水的处理技术,具体的是一种硝基氯苯废水的处理方法。

背景技术

硝基氯苯是医药、农药、染料等许多精细化工产品的中间体。硝基氯苯的生产是以氯苯为原科,采用硝酸和硫酸的混酸为硝化剂进行硝化,硝化得到的粗品需要经过碱洗和水洗,然后用精馏塔进行分离提纯,得到对硝基氯苯和邻硝基氯苯。采用上述生产工艺,生产每吨硝基氯苯产品将产生0.5吨废水,对邻硝废水外观棕红色,pH>12,TOC约700mg/L,有机物主要为硝基氯苯、硝基苯酚,含盐约2~4%,主要为硝酸钠、硫酸钠和氯化钠。

现有废水处理工艺流程:氧化、超滤除杂、电渗析提浓、MVR浓缩出盐、出水生化处理后达标排放,副产硫酸钠含量约为92%,另产生结晶母液,含硫酸钠19%,硝酸钠32%,采用蒸发得到混合盐做危废处理。

现有工艺存在以下缺陷:危废处理成本较高,MVR浓缩出硫酸钠含量较低,电渗析膜组件损耗大、工艺连贯性差等。

发明内容

为解决以上问题,本发明提供以下技术方案:

一种硝基氯苯废水的处理方法,包括以下步骤:

S1:将硝基氯苯废水连续投入协同氧化池中,同时向废水中通入臭氧,并加入双氧水,得到协同氧化出水;

S2:将协同氧化出水引入污泥池进行沉淀,得到清废水和少量污泥;

S3:将清废水引入超滤系统,滤除固体不溶物,得到超滤出水;

S4:将超滤出水引入纳滤系统,得到纳滤浓水和纳滤淡水;

S5:将纳滤浓水引入MVR系统进行蒸发,得到MVR出盐、MVR凝结水和MVR母液;

S6:将MVR母液部分套用至协同氧化池;

S7:将MVR凝结水引入纳滤淡水中,同时向纳滤淡水中引入生活污水以及工业用水,将纳滤淡水的总溶解固体量调节到4000~6000mg/L;

S8:将调节后纳滤淡水引入厌氧池,测定调节后纳滤淡水的总氮含量,计量投入碳源和反硝化菌种,进行反硝化,得到反硝化出水;

S9:将反硝化出水引入好氧池,进行生化处理,得到达标废水。

进一步地,S1中每吨废水对应臭氧的用量为3.0~4.0Kg,对应双氧水的用量为5.0~6.0Kg。

进一步地,S6中MVR母液套用至协同氧化池的部分占总母液量的15~30%。

进一步地,S8中所述碳源为甲醇或者葡萄糖。

进一步地,S8中每吨调节后纳滤淡水对应甲醇或者葡萄糖的用量以化学需氧量:总氮=4~8:1计,所述化学需氧量以投入的甲醇或者葡萄糖为待氧化的有机物计算,每吨调节后纳滤淡水对应所述反硝化菌种的用量为0.5~1Kg。

进一步地,S8中还包括,控制调节后的纳滤废水的温度为25~40℃,PH=6.5~8.0,间歇通入空气,控制调节后的纳滤废水溶解氧为0.1~0.5mg/L。

本发明的有益效果有:通过臭氧和双氧水的协同氧化能够将废水中的苯环打开,有利于生化处理,超滤系统将固体不溶物滤除,防止堵塞纳滤系统;由于纳滤系统的纳滤膜具有低压反渗透纳作用,通过对纳滤膜孔径的选择,使硝酸钠水溶液能够透过纳滤纳滤膜,形成纳滤淡水,而由于硫酸钠水溶液不能透过纳滤膜,形成纳滤浓水,纳滤浓水的硫酸钠含量较高,通过MVR系统进行蒸发,一方面能够减少蒸发量,另一方面由于硝酸钠被滤除,MVR出盐后得到的硫酸钠含量很高,可以进行出售,回收废水处理成本;MVR母液中由于有机物的富集,需要将其部分回到协同氧化池中进行氧化处理,降低有机物的含量,以免影响MVR出盐的质量;直接得到的纳滤淡水中的总溶解固体量(TDS)约为10000mg/L,超出了反硝化菌种的耐受度,需要对其进行稀释,此处可以使用MVR凝结水和生活污水对其进行稀释,不够的部分使用工业用水,稀释后使总溶解固体量约在4000-6000mg/L,可以进行反硝化操作;通过添加碳源和反硝化菌种,将硝酸钠直接分解,从而避免了危废的产生,反硝化出水再进一步的生化处理,即可得到达标废水,甲醇作为碳源的成本更低,葡萄糖作为碳源,其绿色无毒无污染;碳源的用量通过测定调节后纳滤淡水的总氮(TN)计算得到,不计调节后纳滤淡水自身的化学需氧量(COD),直接按照加入的碳源折算COD,使COD:TN=4~8:1,能够保证反硝化过程有充足的碳源;反硝化过程中,通过温度、PH和溶解氧(DO)的在线测定,实时控制温度25~40℃,PH=6.5~8.0,间歇通入空气,控制调节后的纳滤废水溶解氧为0.1-0.5mg/L,形成最适宜反硝化的反应条件,将硝酸钠去除,以免影响下一步的生化处理;本发明的技术方案中直接将电渗析提浓步骤去除,解决了电渗析膜组件损耗大的问题,通过反硝化步骤直接除去硝酸钠,解决了危废处理成本较高的问题,通过纳滤膜的选择性解决了MVR浓缩出硫酸钠含量较低的问题,此外,原工艺中由于电渗析提浓后的物料中硝酸钠的含量较高,硝酸钠的溶解度相对于温度十分敏感,在实际运行的过程中,由于管道保温的问题,时常会出现硝酸钠溶液在管道中大量析出堵塞管道,极难处理,而本发明的技术方案中由于硝酸钠溶液一直处于含量较低的状态,故在根本上解决了管道堵塞等造成的工艺不连贯性;本发明的技术方案处理成本低,不产生危险废物,工艺连贯性好,在实际运行过程中,效果极佳,适宜推广使用。

附图说明

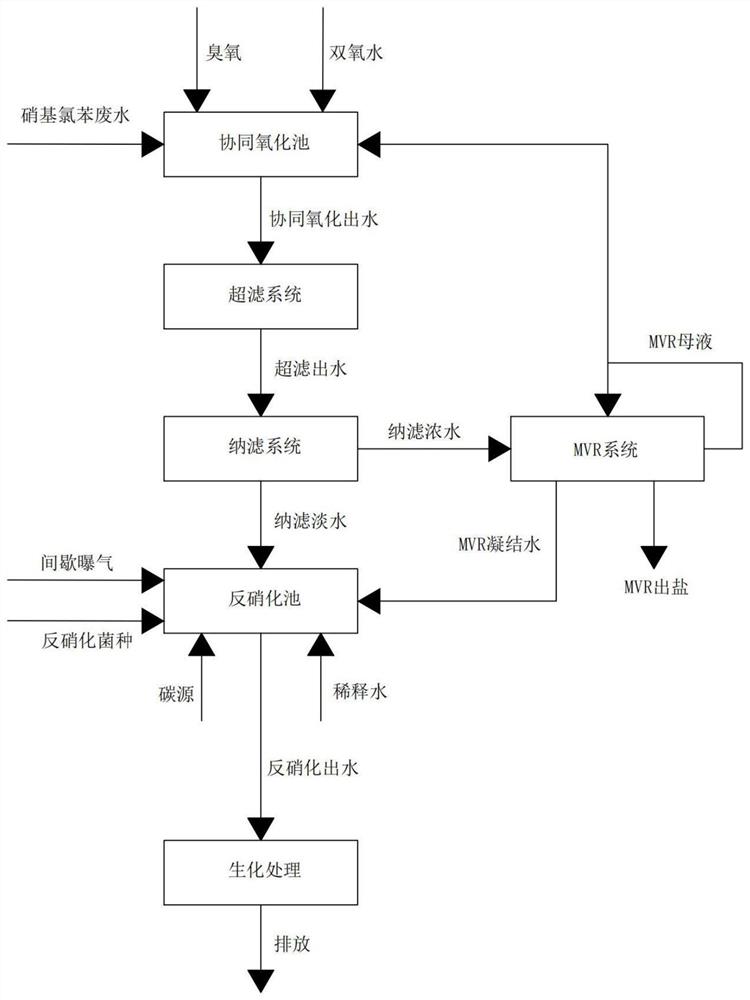

图1现有技术的硝基氯苯废水处理工艺流程图;

图2本发明的硝基氯苯废水处理工艺流程图。

具体实施方式

为使本发明实现的技术手段、特征与功效更易被理解,下面结合具体实施方式和本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1所示,为现有技术的硝基氯苯废水处理工艺流程图,硝基氯苯废水通过协同氧化后进入超滤系统,滤除固体不溶物,通过电渗析将超滤出水分成电渗析浓水和电渗析淡水,电渗析浓水含有废水中的大部分的无机盐,电渗析浓水进入MVR系统进行蒸发,大量的盐析出,形成含量约92%左右的硫酸钠作为副产,母液中含有大部分的硝酸钠,对母液进行再次浓缩析盐,得到硫酸钠和硝酸钠的混合物,作为危废处理,MVR凝结水和电渗析淡水混合后进行生化处理,该方法的缺陷在于,由于MVR母液再次蒸发得到的盐是硫酸钠和硝酸钠的混合物,硝酸钠剧毒,只能够作为危废处理,导致成本较高;MVR浓缩出硫酸钠含量只有92%左右,品质较低,副产回收的成本较低;由于大量的废水都要进过电渗析提浓,电渗析膜组件损耗大,更换频繁,进一步加大了废水处理的成本;MVR母液中含有浓度较高的硝酸钠,硝酸钠的溶解度相对于温度来说极为敏感,母液稍作降温,就会有大量的硝酸钠析出,在运行过程中,特别是在冬季气温较低的情况下,稍有管道的保温没有做好,就会出现硝酸钠析出堵塞管道的事故发生,极难处理,工艺连贯性较差。

实施例1:

如图2所示,本发明提供了一种硝基氯苯废水的处理方法,包括以下步骤:

S1:将硝基氯苯废水连续投入协同氧化池中,同时向废水中通入臭氧,并加入双氧水,得到协同氧化出水;

S2:将协同氧化出水引入污泥池进行沉淀,得到清废水和少量污泥;

S3:将清废水引入超滤系统,滤除固体不溶物,得到超滤出水;

S4:将超滤出水引入纳滤系统,得到纳滤浓水和纳滤淡水;

S5:将纳滤浓水引入MVR系统进行蒸发,得到MVR出盐、MVR凝结水和MVR母液;

S6:将MVR母液的15~20%套用至协同氧化池;

S7:将MVR凝结水引入纳滤淡水中,同时向纳滤淡水中引入生活污水以及工业用水,将纳滤淡水的总溶解固体量调节到4000~6000mg/L;

S8:将调节后纳滤淡水引入厌氧池,测定调节后纳滤淡水的总氮含量,计量投入甲醇和反硝化菌种,控制调节后纳滤淡水的温度为25~40℃,PH=6.5~8.0,间歇通入空气,控制调节后纳滤淡水溶解氧为0.1~0.5mg/L,进行反硝化,得到反硝化出水;

S9:将反硝化出水引入好氧池,进行生化处理,得到达标废水。

废水处理的相关数据如表1所示:

表1

本实施例中,臭氧用量为32kg/h,双氧水用量为48kg/h,纳滤膜选用苏伊士环境集团(GE)DK系列NF膜,硫酸钠的截留效率大于94%,以COD:TN=4计算,甲醇用量为21.3kg/h,反硝化菌种选用上海甘度环境工程有限公司提供的反硝化菌种,用量为8~16kg/h,得到的硫酸钠折干含量为99.5%。

实施例2:

与实施例1不同在于,实施例2中,臭氧用量为32kg/h,双氧水用量为40kg/h,以COD:TN=6计算,甲醇用量为42.7kg/h。

废水处理的相关数据如表2所示:

表2

实施例3:

与实施例1不同在于,实施例3中,臭氧用量为24kg/h,双氧水用量为48kg/h,碳源采用葡萄糖,用量以COD:TN=6计算,葡萄糖用量为48.6kg/h。

废水处理的相关数据如表3所示:

表3

综上数据可得,本发明的一种硝基氯苯废水的处理方法,通过臭氧和双氧水的协同氧化能够将废水中的苯环打开,有利于生化处理,通过超滤系统将固体不溶物滤除,防止堵塞纳滤系统;通过纳滤系统的纳滤膜将废水分为纳滤浓水和纳滤淡水,硫酸钠的滤除率高达94%以上,纳滤浓水的硫酸钠含量高,经MVR系统进行蒸发后,可以得到折干含量99.5%的硫酸钠;纳滤淡水经稀释后使进行反硝化操作,通过添加碳源和反硝化菌种,将硝酸钠直接分解,反硝化出水再进一步的生化处理,即可得到达标废水;本发明的技术方案处理成本低,不产生危险废物,工艺连贯性好,在实际运行过程中,效果极佳,适宜推广使用。

- 含有硝基苯、2,4-二硝基酚、对硝基氯苯的废水处理方法

- 硝基苯和硝基氯苯生产的废水处理方法