一种改进型电极结构及压电驱动器

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于型涉及压电驱动器元件技术领域,特别涉及一种改进型电极结构及压电驱动器。

背景技术

目前,压电喷墨头在工业中的应用在逐步扩大,之前是应用在桌面办公,广告喷绘,现在已经拓展到了建材,纺织,电子印刷,OLED等领域。压电喷墨头的核心部分是压电驱动器,它是由用压电陶瓷加工出的结构为主。只有极化之后并且做了电极的压电陶瓷才可以产生形变。压电喷墨头就是利用带电极的压电陶瓷接受电信号后发生形变,来把墨水从压电驱动器中,或者说是压电腔中挤压,通过高分子薄膜的喷嘴喷出。

压电喷墨头中的心脏是压电驱动器,而压电驱动器的驱动源是极化后的压电陶瓷,压电陶瓷的电极又是与驱动器结构相匹配的,压电驱动器的电极又与加工工艺相关的。

现有技术中的压电驱动器的电极,采用MEMS工艺,需要曝光显影,金属镀膜,剥离工艺等,成品率较低,且使用过程中电极容易损坏,电极的使用寿命低。

因此,如何设计一种新型的压电驱动器电极,成为本领域技术人员亟待解决的问题。

发明内容

本发明的主要目的在于提供一种至少部分解决上述技术问题的改进型的电极结构及压电驱动器。

为实现上述目的,本发明采取的技术方案为:

第一方面,一种改进型电极结构,包括电极本体以及电极引出端面板;

所述电极引出端面板与所述电极本体的顶面位于同一水平面,且存在一个边缘相连接;所述电极本体的顶面呈开口状;

远离所述电极引出端面板的一个所述电极本体的侧面呈开口状,或所述电极本体的底面呈开口状。

进一步地,所述电极引出端面板与所述电极本体的顶面均呈矩形,且宽度相同。

进一步地,所述电极引出端面板与所述电极本体的顶面均呈矩形,且所述电极引出端面板的宽度大于所述电极本体的顶面宽度。

进一步地,所述电极引出端面板具有两个侧端;两个所述侧端位于所述电极本体与所述电极引出端面板相连接的一侧;

两个所述侧端分别与所述顶面的两个侧边缘部分或全部相连接。

进一步地,所述电极本体整体为方柱状或扇形状。

进一步地,所述方柱状的电极本体中具有四个立板,所述电极本体的底面呈开口状;其中,左侧立板和其它三面立板不等高;。

进一步地,所述扇形状的电极本体中,远离所述电极引出端面板的一个所述电极本体的侧面呈开口状;呈开口状的侧面的两个相邻立板不等高。

进一步地,所述电极本体壁厚1~3微米;所述电极引出端面板厚度为3~10微米。

进一步地,所述电极本体一体成型;所述电极本体的材质为铝、镍或铜。

第二方面,本发明还提供一种改进型电极结构的压电驱动器,包括多个任一项上述实施例的改进型电极结构,多个改进型电极结构呈矩阵排列。

与现有技术相比,本发明具有如下有益效果:一种改进型电极结构,包括电极本体以及电极引出端面板;所述电极引出端面板与所述电极本体的顶面位于同一水平面,且存在一个边缘相连接;所述电极本体的顶面呈开口状;远离所述电极引出端面板的一个所述电极本体的侧面呈开口状,或所述电极本体的底面呈开口状。改进型电极结构,主要用于构成压电驱动器,在制造过程中成品率更高,使用寿命也更长,便于制造小液滴喷墨头以及可以优化喷墨头结构。而且在大规模生产中,优化生产工艺,减少工序,提高成品合格率,降低了制造成本。原来采用MEMS工艺,需要曝光显影,金属镀膜,剥离工艺等。现在,直接采用激光刻蚀方法,把电极直接加工成型。减少了化学液体的使用,对环境环保做出贡献。

附图说明

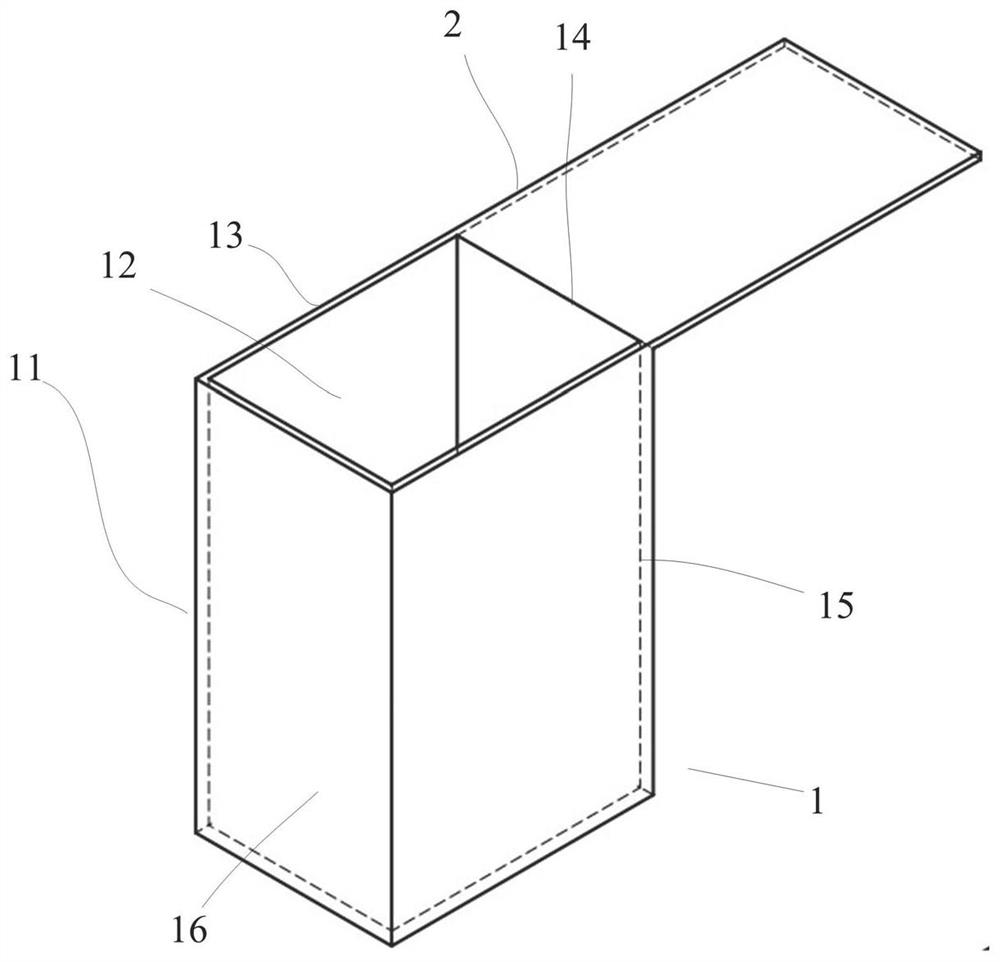

图1为本发明提供的改进型电极结构实施例1的示意图;

图2为本发明提供的改进型电极结构实施例2的示意图;

图3为本发明提供的改进型电极结构实施例3的示意图;

图4为本发明提供的改进型电极结构实施例5的示意图;

图5为本发明提供的改进型电极结构实施例6的示意图;

图6为本发明提供的改进型电极结构实施例7的示意图;

图中:1、电极本体;11、左侧板;12、顶面;13、内侧板;14、右侧板;15、外侧板;16、底面;2、电极引出端面板;21、侧端。111、左侧面;161、底板。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1-6所示,本发明提供的一种改进型电极结构,包括电极本体1以及电极引出端面板2;其中,电极引出端面板2与电极本体1的顶面位于同一水平面,且存在一个边缘相连接;电极本体1的顶面呈开口状;当电极本体呈扇形状时,远离电极引出端面板2的一个电极本体的侧面呈开口状。当电极本体呈方柱状时,电极本体的底面呈开口状。

下面通过8个实施例来清楚的具体描述本发明的改进型电极结构及压电驱动器。

实施例1:

如图1所示,该电极本体1呈方柱状,横截面为矩形;矩形的顶面12左和底面16为开口状,其它各个面都存在侧板,左侧板11、外侧板15、右侧板14、内侧板13,共同围成的方形桶中的开口面,内部中空,构成液体腔室。四个侧板均和顶面12垂直,二者有着共同的一个边,墨水是从顶面12流进,底面16流出。

电极引出端面板2与电极本体1的顶面位于同一水平面,二者相齐平,且存在一个边缘相连接。电极引出端面板2与电极本体1的顶面12均呈矩形,且宽度相同。

在电极本体1中,左侧板11与其它三个面的立板不等高,其没有起到电极的作用,没有功能。在方柱状的电极本体1中,除左侧板11外,其它内侧板13、右立板14和外侧板15构成电极面,各个板的壁厚在1~3微米之间,可优选2微米;上述电极引出端面板2的厚度在3~10微米之间,可优选5微米;可根据具体使用场景选择相应的尺寸。

该电极本体和电极引出端面板的材质为铝、镍或铜,另外,整体结构可一体成型,可直接采用激光刻蚀方法,把电极直接加工成型,减少了化学液体的使用,对环境环保做出贡献。

实施例2:

如图2所示,该电极本体1呈方柱状,横截面为矩形;矩形的顶面12左和底面16为开口状,其它各个面都存在侧板,左侧板11、外侧板15、右侧板14、内侧板13,共同围成的方形桶中的开口面,内部中空,构成液体腔室。四个侧板均和顶面12垂直,二者有着共同的一个边,墨水是从顶面12流进,底面16流出。

电极引出端面板2与电极本体1的顶面位于同一水平面,且存在一个边缘相连接。电极引出端面板2与电极本体1的顶面12均呈矩形,与实施例1所不同的是,该电极引出端面板2的宽度大于电极本体1的顶面宽度。

且电极引出端面板2具有两个侧端21;两个侧端21位于电极本体1与电极引出端面板2相连接的一侧;两个侧端21分别与顶面12的两个侧边缘(即:内侧板13、外侧板15的顶部)部分相连接,连接处与内侧板13、外侧板15的内壁齐平,可增强整体电极的强度。两个侧端21的上表面与电极引出端面板2齐平。其它描述的未尽事宜,可参照实施例1所述。

实施例3:

如图3所示,该电极本体1呈方柱状,横截面为矩形;矩形的顶面12左和底面16为开口状,其它各个面都存在侧板,左侧板11、外侧板15、右侧板14、内侧板13,共同围成的方形桶中的开口面,内部中空,构成液体腔室。四个侧板均和顶面12垂直,二者有着共同的一个边,墨水是从顶面12流进,底面16流出。

电极引出端面板2与电极本体1的顶面位于同一水平面,且存在一个边缘相连接。电极引出端面板2与电极本体1的顶面12均呈矩形,与实施例1所不同的是,该电极引出端面板2的宽度大于电极本体1的顶面宽度。

且电极引出端面板2具有两个侧端21;两个侧端21位于电极本体1与电极引出端面板2相连接的一侧;两个侧端21分别与顶面12的两个侧边缘(即:内侧板13、外侧板15的顶部)全部相连接,连接处与内侧板13、外侧板15的内壁齐平,两个侧端21的长度与顶面12的两个侧边缘长度一致,两个侧端21的上表面与电极引出端面板2齐平。进一步增强整体电极的强度。

其它描述的未尽事宜,可参照实施例1所述。

实施例4:

本发明提供一种改进型电极结构的压电驱动器,包括实施例1-3所示的改进型电极结构,一个电极结构的内侧板与另一个电极结构的外侧板相邻,依次设置,呈矩阵排列;该压电驱动器包括改进型电极结构,可作为新型结构用于制造小液滴喷墨头。

实施例5:

如图4所示,该电极本体1呈扇形状,底部到右侧面为过渡的弧面;矩形状的左侧面111和顶面12为开口状,其它各个面都存在侧板,外侧板15、右侧板14、内侧板13,底板161,内部中空,构成液体腔室。左侧面111和顶面12垂直,二者有着共同的一个边,墨水是从顶面12流进,左侧面111流出。

电极引出端面板2与电极本体1的顶面位于同一水平面,二者相齐平,且存在一个边缘相连接。电极引出端面板2与电极本体1的顶面12均呈矩形,且宽度相同。

在电极本体1中,呈开口状的左侧面111的两个相邻立板(内侧板13和外侧板15)不等高,其中内侧板13或外侧板15没有起到电极的作用,没有功能。比如,在扇形状的电极本体1中,除内侧板13外,其它右立板14、外侧板15和弧形底板161构成电极面,各个板的壁厚在1~3微米之间,可优选2微米;上述电极引出端面板2的厚度在3~10微米之间,可优选5微米;可根据具体使用场景选择相应的尺寸。

该电极本体和电极引出端面板的材质为铝、镍或铜,另外,整体结构可一体成型,可直接采用激光刻蚀方法,把电极直接加工成型,减少了化学液体的使用,对环境环保做出贡献。

实施例6:

如图5所示,该电极本体1呈扇形状,底部到右侧面为过渡的弧面;矩形状的左侧面11和顶面12为开口状,其它各个面都存在侧板,外侧板15、右侧板14、内侧板13,底板161,内部中空,构成液体腔室。左侧面111和顶面12垂直,二者有着共同的一个边,墨水是从顶面12流进,左侧面111流出。

电极引出端面板2与电极本体1的顶面位于同一水平面,且存在一个边缘相连接。电极引出端面板2与电极本体1的顶面12均呈矩形,与实施例1所不同的是,该电极引出端面板2的宽度大于电极本体1的顶面宽度。

且电极引出端面板2具有两个侧端21;两个侧端21位于电极本体1与电极引出端面板2相连接的一侧;两个侧端21分别与顶面12的两个侧边缘(即:内侧板13、外侧板15的顶部)部分相连接,连接处与内侧板13、外侧板15的内壁齐平,可增强整体电极的强度。两个侧端21的上表面与电极引出端面板2齐平。其它描述的未尽事宜,可参照实施例1所述。

实施例7:

如图6所示,该电极本体1呈扇形状,底部到右侧面为过渡的弧面;矩形状的左侧面111和顶面12为开口状,其它各个面都存在侧板,外侧板15、右侧板14、内侧板13,底板161,内部中空,构成液体腔室。左侧面111和顶面12垂直,二者有着共同的一个边,墨水是从顶面12流进,左侧面111流出。

电极引出端面板2与电极本体1的顶面位于同一水平面,且存在一个边缘相连接。电极引出端面板2与电极本体1的顶面12均呈矩形,与实施例1所不同的是,该电极引出端面板2的宽度大于电极本体1的顶面宽度。

且电极引出端面板2具有两个侧端21;两个侧端21位于电极本体1与电极引出端面板2相连接的一侧;两个侧端21分别与顶面12的两个侧边缘(即:内侧板13、外侧板15的顶部)全部相连接,连接处与内侧板13、外侧板15的内壁齐平,两个侧端21的长度与顶面12的两个侧边缘长度一致,两个侧端21的上表面与电极引出端面板2齐平。进一步增强整体电极的强度。

其它描述的未尽事宜,可参照实施例1所述。

实施例8:

本发明又提供一种改进型电极结构的压电驱动器,包括实施例5-7所示的改进型电极结构,一个电极结构的内侧板与另一个电极结构的外侧板相邻,依次设置,呈矩阵排列;该压电驱动器包括改进型电极结构,优化了喷墨头结构,简化工艺,降低了制造成本。

本实施例中,参照图1-6所示,以上几种电极的图案,是通过真空溅射等金属化设备,结合光刻等半导体工艺,以及精密加工技术等形成的。减少了化学液体的使用,对环境环保做出贡献。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种改进型电极结构及压电驱动器

- 一种便于安装到割炬中的螺纹改进型电极结构