一种发泡类材料的复合装置及其复合工艺

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及一种发泡类材料的复合装置及其复合工艺。

背景技术

塑料发泡的技术渊源久远。最早是20年代初期的泡沫胶木,用类似制造泡沫橡胶的方法制取;30年代出现硬质聚氨酯泡沫和聚苯乙烯泡沫;40年代有聚乙烯、聚氯乙烯、环氧树脂、酚醛泡沫;50年代则有可发性聚苯乙烯泡沫和软质聚氨酯泡沫。基本上所有的塑料,包括热塑性和热固性的都可以发泡为泡沫塑料。

随着人们生活水平的提高,发泡类材料的应用也越来越广泛,但目前的制备水平,在深加工环节中还存在较大难题需要攻克,例如层层发泡材料复合时能源损耗过大,长时间的加热很容易损耗材料本身的厚度,对产品本身造成破坏;基于材料特性和制造水平的有限,发泡类材料在层层复合时,无法连续不间断的生产,各环节都需要人工操作,生产效率低下。

发明内容

本发明主要解决的技术问题是提供一种发泡类材料的复合装置及其复合工艺,能够高效完成材料复合的同时,实现节能环保的功能,且不会损耗材料本身厚度。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种发泡类材料的复合装置,包括:

第一输送单元,包括水平运输装置和第一定位运输装置,水平运输装置的两侧均设有所述第一定位运输装置,用于定位第一输送的幅宽,沿着输送方向上至少设有一个可旋转挡板组件,用于定位第一输送的放行位置;

第二输送单元,包括加热平台和第二定位输送装置,加热平台设于第一输送单元上方,并通过升降装置控制高度;第二定位输送装置设于加热平台两侧,用于定位第二输送幅宽,沿着输送方向上至少设有一个可旋转挡板组件,用于定位第二输送的放行位置;

压辊单元,包括至少一组压轮,所述压轮设于出料端,并通过升降装置控制压轮升降滚压。

在本发明一个较佳实施例中,所述升降装置包括升降电机、至少一根丝杆和滑块,丝杆与升降电机连接,滑块设于丝杆上,并随丝杆的旋转而上下移动,加热平台和压轮与所述滑块固定连接。

在本发明一个较佳实施例中,所述可旋转挡板组件包括旋转气缸和挡板,旋转气缸的驱动端与挡板连接,所述挡板横向设于输送方向上,由旋转气缸驱动挡板旋转角度A后,输送通道畅通。

在本发明一个较佳实施例中,第一输送单元中包括两个可旋转挡板组件,分别设于两侧的第一定位运输装置上,第二输送单元中包括两个可旋转挡板组件,分别设于两侧的第二定位运输装置上。

在本发明一个较佳实施例中,所述第一定位输送装置、第二定位输送装置和水平运输装置为同步速度输送,第一输送幅宽等于第二输送幅宽。

在本发明一个较佳实施例中,加热平台的截面呈三角形,三角形上平面为送料平台,下平台为基准设定平台,上、下平台接近出料端的一侧相接形成热风出口,所述热风出口上设有风口宽度调节装置。

在本发明一个较佳实施例中,多个压轮之间或设有开槽主板,开槽主板上连接有的电热刀组件。

为解决上述技术问题,本发明采用的另一个技术方案是:提供一种发泡类材料的复合装置的复合工艺,其特征在于,包括以下步骤:

1)根据待复合产品的高度调节压辊单元的高度;

2)调节加热平台的高度、热风出口大小,设定加热温度;

3)设定第一、第二输送的幅宽,以及第一、第二定位输送装置和水平运输装置为同步速度;

4)设定各可旋转挡板组件的旋转角度和时间,设定其初始位置的挡板横设于输送通道中;

5)将待复合产品的上层放置加热平台,下层放置在水平输送装置上,并启动第一输送单元;

6)当下层产品接触到两侧的挡板时,旋转气缸驱动挡板旋转角度A放行,放行延时N秒后,启动第二输送单元,上层产品接触到两侧的挡板时,旋转气缸驱动挡板旋转角度A放行,使得上下层产品边对齐;

7)上下层产品经加热平台的热风出口加热融化后,由压轮同步施压融合,即完成复合。

在本发明一个较佳实施例中,步骤7)中,上下层产品经加热平台的热风出口加热融化,压轮同步施压融合后,产品送至开槽主板上的电热刀下进行开槽切割,然后再经压轮滚压,完成复合。

在本发明一个较佳实施例中,所述加热平台的加热温度为300℃-500℃。

本发明的有益效果是:本发明可广泛用于发泡类(EVA, EPE, PE等)产品深加工;节能环保,热风采用多段式加热可根据不同产品宽度调节出风口宽度;损耗少几乎不损耗材料厚度;生产效率高,可连续不间断生产,模块化设计可添加辅助设备,进料端增加上料机,出料端增加打包机达到自动上料减少人工。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

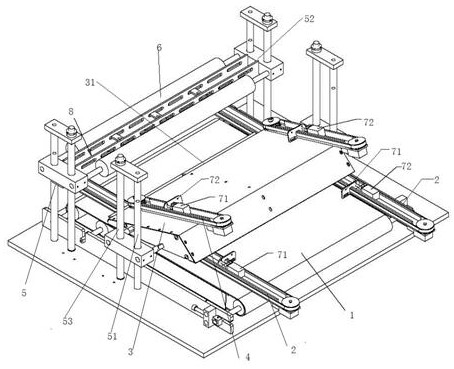

图1是本发明发泡类材料的复合装置的复合工艺一较佳实施例的结构示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之上或之下可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征之上、上方和上面包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征之下、下方和下面包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

请参阅图1,本发明实施例包括:

一种发泡类材料的复合装置,包括:

第一输送单元,包括水平运输装置1和第一定位运输装置2,水平运输装置1的两侧均设有所述第一定位运输装置2,用于定位第一输送的幅宽,沿着输送方向上至少设有一个可旋转挡板组件,用于定位第一输送的放行位置。

第二输送单元,包括加热平台3和第二定位输送装置4,加热平台3设于第一输送单元上方,并通过升降装置5控制高度;第二定位输送装置4设于加热平台3两侧,用于定位第二输送幅宽,沿着输送方向上至少设有一个可旋转挡板组件,用于定位第二输送的放行位置。

压辊单元,包括至少一组压轮6,所述压轮6设于出料端,并通过升降装置5控制压轮升降滚压。

其中,所述升降装置5包括升降电机、至少一根丝杆51和滑块52,丝杆51与升降电机连接,滑块52设于丝杆51上,并随丝杆51的旋转而上下移动,加热平台3和压轮6与所述滑块52固定连接。

本发明优选升降装置包括升降电机、一根丝杆51、一根光杆53和滑块52,丝杆51与升降电机连接,滑块52装配于丝杆51和光杆53上,升降电机驱动丝杆51旋转,滑块52随丝杆51的旋转而上下移动,加热平台3和压轮6与所述滑块52固定连接,随滑块52升降而升降。

所述可旋转挡板组件包括旋转气缸71和挡板72,旋转气缸71的驱动端与挡板72连接,所述挡板72横向设于输送方向上,由旋转气缸71驱动挡板72旋转角度A后,输送通道畅通。本发明优选旋转角度A为90°。

第一输送单元中包括两个可旋转挡板组件,分别设于两侧的第一定位运输装置2上,第二输送单元中包括两个可旋转挡板组件,分别设于两侧的第二定位运输装置4上。所述挡板72的位置为第一、第二输送的放行位置。

所述第一定位输送装置2、第二定位输送装置4和水平运输装置1为同步速度输送。通过调整两个第一定位输送装置2间的距离确定第一输送幅宽,通过调整两个第二定位输送装置4间的距离确定第二输送幅宽,第一输送幅宽等于第二输送幅宽,

加热平台3的截面呈三角形,三角形上平面为送料平台,下平台为基准设定平台,上、下平台接近出料端的一侧相接形成热风出口31,所述热风出口31上设有风口宽度调节装置,根据不同产品的性能和厚度,调节出风口的宽度。

多个压轮6之间或设有开槽主板8,开槽主板8上连接有的电热刀组件。

本发明还涉及一种发泡类材料的复合装置的复合工艺,包括以下步骤:

1)根据待复合产品的高度调节压辊单元的高度;

2)调节加热平台4的高度、热风出口大小,设定加热温度,所述加热平台的加热温度为300℃-500℃,根据不同材设定加热温度。

3)设定第一、第二输送的幅宽,以及第一、第二定位输送装置和水平运输装置为同步速度;

4)设定各可旋转挡板组件的旋转角度和时间,设定其初始位置的挡板横设于输送通道中;

5)将待复合产品的上层放置加热平台,下层放置在水平输送装置上,并启动第一输送单元;

6)当下层产品接触到两侧的挡板时,旋转气缸驱动挡板旋转角度A放行,放行延时N秒后,启动第二输送单元,上层产品接触到两侧的挡板时,旋转气缸驱动挡板旋转角度A放行,使得上下层产品边对齐;

7)上下层产品经加热平台的热风出口加热融化后,由压轮同步施压融合,即完成复合。

进一步的,步骤7)中,上下层产品经加热平台的热风出口加热融化,压轮同步施压融合后,产品送至开槽主板上的电热刀下进行开槽切割,然后再经压轮滚压,完成复合。

本发明可广泛用于发泡类(EVA, EPE, PE等)产品深加工;节能环保,热风采用多段式加热可根据不同产品宽度调节出风口宽度;损耗少几乎不损耗材料厚度;生产效率高,可连续不间断生产,模块化设计可添加辅助设备,进料端增加上料机,出料端增加打包机达到自动上料减少人工。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种发泡类材料的复合装置及其复合工艺

- 一种发泡类材料的复合装置