一体成型定量杯及其壳体吹塑成型方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及一种饲料定量杯,具体地说是一种一体成型定量杯及其壳体吹塑成型方法。

背景技术

闭环管路输送是一种现代养殖业常用的输送技术,其基本原理为:由减速电机构成的牵引主机带动管道内钢索塞盘或链条塞盘运转,通过转角轮转换方向在管路内做循环运动,塞盘运转片带动饲料颗粒,由出料仓输送到饲养栏位定量杯内,完成输送任务。其中定量杯作为整个输送环节最后一环,在存放饲料,精确投放功能上尤为重要,现有定量杯生产工艺以注塑组装为主,结构形式也是主要为组装式,由多个注塑件经过螺栓连接紧固而成,组装效率低,生产需要大量的模具,生产成本高。同时,注塑件柔性差、易破碎,运输损耗较大,尤其是在寒冷天气,注塑件变脆,在运输、组装以及使用过程中很容易损坏。

吹塑工艺为一体式成型工艺,吹塑使用pe材料,具有成本低、柔性好,耐低温性能好等优点。但是,在使用吹塑工艺生产定量杯时,定量杯的入口和输料管的连接处结构复杂,吹塑工艺无法成型;定量杯上缝隙较小的槽口,在吹塑时,两个侧壁容易粘连,生产时废品率高。定量杯上的加药口在注塑时为向内的凸沿,这种结构无法吹塑成型。

由于以上所述的难点,使定量杯无法采用吹塑工艺进行加工,所以现有的定量杯没有吹塑成型的。

发明内容

本发明的目的就是提供一种一体成型定量杯及其壳体吹塑成型方法,以解决现有定量杯工艺成本高、组装效率低的问题。

本发明是这样实现的:一种一体成型定量杯,包括一体成型的壳体,在所述壳体上开有进料口,在所述进料口处设有半圆管状的外延边,在壳体顶部的内腔中设有两条槽口相对的开关板安装槽,在开关板安装槽下方的壳体顶部的内腔中还设有两条槽口相对的调节板安装槽,在所述壳体的底部开有出料口,在所述壳体的侧壁上开有加药口,在所述加药口上设有一圈外翻边,密封盖封堵在加药口的外翻边内。

在所述出料口上方设置有堵料砣,所述堵料砣是在吹塑成型的砣形外壳中添加配重料制成。

在壳体上的两条开关板安装槽中插接有进料开关板,所述进料开关板封挡在壳体进料口的下端;在壳体上的两条调节板安装槽中插接有容积调节板,所述容积调节板封挡在壳体中的下料容腔中;所述进料开关板的一端以及所述容积调节板的一端分别从所述壳体内伸出。

本发明还公布了一种一体成型定量杯的壳体吹塑成型方法,包括以下步骤:

a.设置定量杯壳体吹塑模具,所述定量杯壳体吹塑模具包括两个能够相互对合的半模,两个半模形状呈镜面对称,在所述半模设有主腔体,所述主腔体的四周沿定量杯的轮廓设有凸边,在所述主腔体的上端设有出料口腔,在所述出料口腔的上端开有吹塑口,所述吹塑口将所述出料口腔和外界相连通,在所述主腔体的下端设有进料口腔,所述进料口腔为轴线垂直于所述半模对合面的圆柱形空腔,在所述主腔体上设有第一半槽和第二半槽,在其中一个所述半模的主腔体上设有加药口腔。

b.将软化状态的塑料材料型坯放置于两个半模之间,将两个半模对合密封后,向型坯内通入空气,将型坯吹胀使塑料材料紧贴在半模内壁上,两个进料口腔位置的材料被吹塑成两端密闭进料口管体,两个所述出料口腔之间的材料被吹塑成出料口柱体,所述进料口柱体的端部为弧形盖,所述弧形盖上有进气口,两个所述第一半槽之间的材料被吹塑成开关板安装槽,两个所述第二半槽之间的材料被吹塑成调节板安装槽,所述加药口凹槽位置的材料被吹塑成加药口凸包。

c.冷却定型后将定量杯的中间形态体脱模取下,沿定量杯的中间形态体的凸边将四周多余的材料裁下。

d.在定量杯的中间形态体上,将出料口柱体端部的弧形盖沿平面切下,使出料口打开,将进料口管体沿其轴线方向切割,使进料口打开,并将进料口的两端去除,将开关板安装槽的端部和调节板安装槽的端部裁切打开。

e.将加药口凸包的顶盖部分沿平面切下,并将切下的顶盖部分作为所述加药口的密封盖扣合在所述加药口上,从而形成定量杯壳体。

吹塑采用PE材料。

所述第一半槽和所述第二半槽均为6~8mm宽。

本发明的一体成型定量杯的壳体为一体式结构,整个壳体为一个整体,使用时只需要在壳体内安装堵料快、进料开关板以及容积调节板即可组装成完整的定量杯,组装十分简单方便,能够大大提高组装效率,减少前期的安装成本。在使用时,由进料开关板控制进料口的开关,通过抽拉进料开关板,将进料口底部密封或打开,从而使输料管的饲料进入到下料容腔。通过容积调节板控制定量杯内饲料的体积,通过抽拉容积调节板调节下料容腔底部和定量容腔之间的连通面的高度,饲料沿着容积调节板的底端流入定量容腔内,形成一个斜坡,当容积调节板的底端越高时,进入到定量容腔内的饲料就越多,从而实现对饲料体积的控制。定量杯的出料口由堵料坨控制,通过绳索连接堵料坨,通过牵引绳索控制出料口的开关。本发明结构简单,零部件很少,组装方便快捷,不需要连接件或胶水等,成本低。

本发明的定量杯壳体吹塑成型方法,由于采用吹塑成型的方法,能够将定量杯的壳体部分一体成型,吹塑可以采用PE材料,具有较好的柔性以及低温性能,大大减少在生产、运输、安装以及使用过程中的损坏率,节约客户的使用成本。

在模具中,入料口的位置采用圆柱形腔体,使其在吹塑时能够吹塑形成封闭的凸起,然后在后期通过裁切形成所需的入料口,解决了这种入料口形状无法直接吹塑加工的问题。在加药口位置,设有圆帽状的凹坑,吹塑时在该位置形成凸起,将凸起的顶盖部分切下反向扣合,形成加药口以及封盖,解决了加药口无法吹塑成型的问题同时直接利用了切下的材料。将第一半槽和第二半槽的缝隙加大为6~8mm宽,以一定的精度为代价,解决了窄槽口的侧壁容易粘连的问题。

裁切下的PE材料可以回收利用,生产过程中几乎不会发生材料的浪费,而PE材料本身价格很低,能够大大减少生产成本以及成品的价格,提高市场竞争力。

附图说明

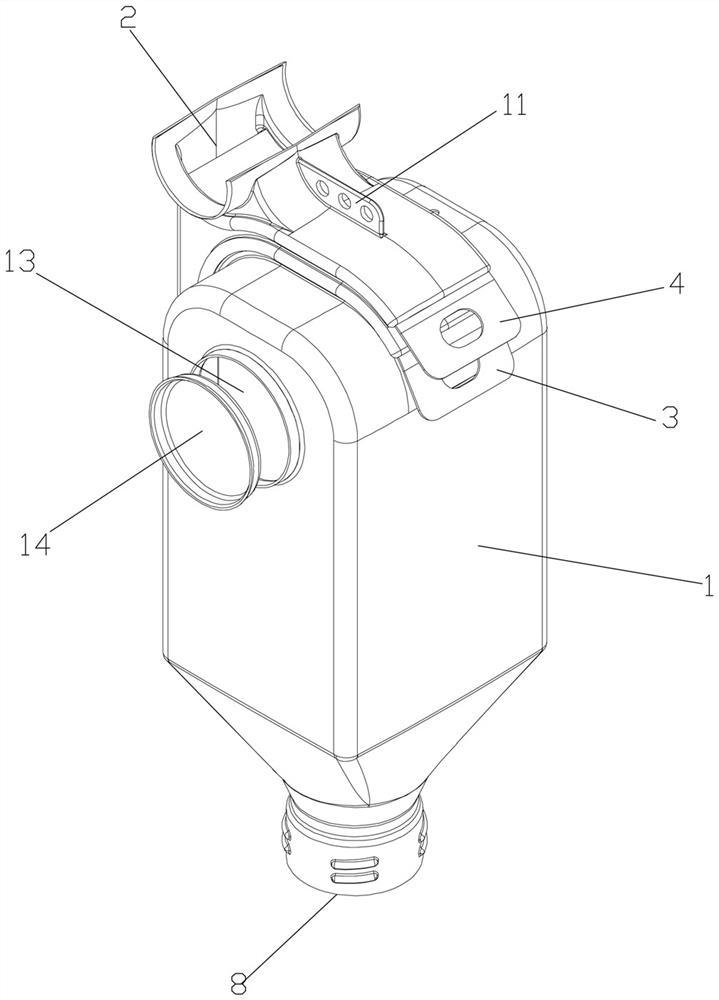

图1是本发明一体成型定量杯的立体图。

图2是本发明一体成型定量杯的剖视图。

图3是本发明吹塑模具的结构图。

图4是吹塑后中间形态的一体成型定量杯的壳体。

图5是将壳体四周多余材料切割后的结构图。

图6是对壳体进行切割开口的示意图。

图中:1、壳体;2、进料口;3、容积调节板;4、进料开关板;5、调节板安装槽;6、开关板安装槽;7、堵料坨;8、出料口;9、下料容腔;10、定量容腔;11、第一固定板;12、第二固定板;13、加药口;14、密封盖;15、半模;16、主腔体;17、凸边;18、加药口腔;19、进料口腔;20、第一半槽;21、第二半槽;22、出料口腔;23、吹塑口;24、进料口管体;25、加药口凸包;26、出料口柱体;27、弧形盖;28、进气口。

具体实施方式

本发明的一体成型定量杯,包括一体成型的壳体1,在壳体1上开有进料口2,在进料口2处设有半圆管状的外延边,在壳体1顶部的内腔中设有两条槽口相对的开关板安装槽6,在开关板安装槽下方的壳体顶部的内腔中还设有两条槽口相对的调节板安装槽5,在壳体1的底部开有出料口8,在壳体1的侧壁上开有加药口13,在加药口13上设有一圈外翻边,密封盖14封堵在加药口13的外翻边内。

在出料口8上方设置有堵料砣,堵料砣是在吹塑成型的砣形外壳中添加配重料制成。

在壳体1上的两条开关板安装槽6中插接有进料开关板4,进料开关板4封挡在壳体1进料口2的下端。在壳体1上的两条调节板安装槽5中插接有容积调节板3,容积调节板3封挡在壳体1中的下料容腔中。进料开关板4的一端以及容积调节板3的一端分别从壳体1内伸出。

调节板安装槽5从壳体1的顶部延伸至壳体1内出料口8下方的一侧,调节安装槽将壳体1的内腔分隔为定量容腔10以及下料容腔9。在壳体1顶部的外侧面设有第一固定板11,在壳体1下部的外侧面设有第二固定板12。

壳体1为一体成型式结构,当壳体1部分加工完毕后,在出料口8上方放置堵料坨7,在开关板安装槽6内穿接进料开关板4,在调节板安装槽5内穿接容积调节板3,从而组合为完整的定量杯。本发明的一体成型定量杯组装十分简单方便,能够大大提高组装效率,减少前期的安装成本。

在使用时,由进料开关板4控制进料口2的开关,通过抽拉进料开关板4,将进料口2底部密封或打开,从而使输料管的饲料进入到下料容腔9。通过容积调节板3控制定量杯内饲料的体积,通过抽拉容积调节板3调节下料容腔9底部和定量容腔10之间的连通面的高度,饲料沿着容积调节板3的底端流入定量容腔10内,形成一个斜坡,当容积调节板3的底端越高时,进入到定量容腔10内的饲料就越多,从而实现对饲料体积的控制。定量杯的出料口8由堵料坨7控制,通过绳索连接堵料坨7,通过牵引绳索控制出料口8的开关。结构简单,零部件很少,组装方便快捷,不需要连接件或胶水等,成本低。

一体式定量杯壳体1的吹塑成型方法需要特殊的吹塑模具,如图3所示,定量杯壳体1吹塑模具包括两个能够相互对合的半模15,两个半模15形状呈镜面对称,在半模15设有主腔体16,主腔体16的四周沿定量杯的轮廓设有凸边17,在主腔体16的上端设有出料口腔22,在出料口腔22的上端开有吹塑口23,吹塑口23将出料口腔22和外界相连通,在主腔体16的下端设有进料口腔19,进料口腔19为轴线垂直于半模15对合面的圆柱形空腔,在主腔体16上设有第一半槽20和第二半槽21,在其中一个半模15的主腔体16上设有加药口腔18

定量杯壳体1吹塑成型方法,包括以下步骤。

a.设置定量杯壳体1吹塑模具。

b.将软化状态的塑料材料型坯放置于两个半模15之间,将两个半模15对合密封后,向型坯内通入空气,将型坯吹胀使塑料材料紧贴在半模15内壁上,两个进料口腔19位置形成两端密闭进料口管体24,两个出料口腔22之间形成出料口柱体26,进料口2柱体的端部为弧形盖27,弧形盖27上有进气口28,两个第一半槽20之间形成开关板安装槽6,两个第二半槽21之间形成调节板安装槽5,加药口13凹槽位置形成加药口凸包25。

c.冷却定型后将定量杯的中间形态体脱模取下,将定量杯的中间形态体沿凸边17将四周多余的材料裁下。

d.在定量杯的中间形态体上,将出料口柱体26端部的弧形盖27沿平面切下,使出料口8打开,将进料口管体24沿其轴线方向切割,使进料口2打开,并将进料口2的两端去除,将开关板安装槽6的端部和调节板安装槽5的端部裁切打开。

e.将加药口凸包25的顶盖部分沿平面切下,并将切下的顶盖部分作为加药口13的密封盖14扣合在加药口13上,从而形成定量杯壳体1。

由于采用吹塑成型的方法,能够将定量杯的壳体1部分一体成型,吹塑可以采用PE材料,具有较好的柔性以及低温性能,大大减少在生产、运输、安装以及使用过程中的损坏率,节约客户的使用成本。

其中,吹塑采用的是PE材料,PE材为吹塑工艺中常见的材料,价格低,且具有柔性好、低温性好以及可加热回收再利用等优点。

第一半槽20和第二半槽21均为6~8mm宽,一般用于安装进料开关板4或容积调节板3的槽宽度为2mm左右,安装上进料开关板4或容积调节板3后,进料开关板4或容积调节板3只能沿槽的方向移动,在槽内晃动的空间很小,从而能够保证容积控制的精度。在吹塑加工中,过窄的槽的两个侧壁很容易发生粘连,导致槽无法使用,产生废品。为了能够在吹塑加工中生产出调节板安装槽5和开关板安装槽6,牺牲一定的精度,增大第一半槽20和第二半槽21的宽度至6~8mm宽,这样在吹塑加工时,第一半槽20和第二半槽21的侧壁就不会粘连,两个第一半槽20和两个第二半槽21分别形成开关板安装槽6和调节板安装槽5。

在模具中,入料口的位置采用圆柱形腔体,使其在吹塑时能够吹塑形成封闭的凸起,然后在后期通过裁切形成所需的半圆管状入料口,最终形成的入料口能够固定在输料管上,解决了这种入料口形状无法直接吹塑加工的问题。

在加药口13位置,设有圆帽状的凹坑,吹塑时在该位置形成凸起,将凸起的顶盖部分切下反向扣合,形成加药口13以及封盖,解决了加药口13无法吹塑成型的问题同时直接利用了切下的材料。

将第一半槽20和第二半槽21的缝隙加大为6~8mm宽,以一定的精度为代价,解决了窄槽口的侧壁容易粘连的问题。

裁切下的PE材料可以回收利用,生产过程中几乎不会发生材料的浪费,而PE材料本身价格很低,能够大大减少生产成本以及成品的价格,提高市场竞争力。

将一体成型定量杯壳体1加工完毕后,进一步的放置堵料坨7,安装进料开关板4和容积调节板3,从而组合为完整的定量杯。

- 一体成型定量杯及其壳体吹塑成型方法

- 蓄电池壳体一体成型装置及成型方法