一种五金表面抛光工艺

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及五面抛光技术领域,更具体地说,涉及一种五金表面抛光工艺。

背景技术

五金件,是指用金、银、铜、铁、锡等金属通过加工,铸造得到的工具,用来固定东西、加工东西、装饰等,抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,有时也用以消除光泽(消光)。通常以抛光轮作为抛光工具。抛光轮一般用多层帆布、毛毡或皮革叠制而成,两侧用金属圆板夹紧,其轮缘涂敷由微粉磨料和油脂等均匀混合而成的抛光剂。

表面抛光可分为机械抛光、化学抛光和点解抛光,其中机械抛光成本低,但是强度大、大面积抛光表面不均匀;化学抛光虽然操作简单快捷,但是效果比电解抛光效果差;电解抛光成本高、设备复杂,但是抛光效果最佳,上述抛光方式各有优缺,难以发挥最大的作用,尤其是针对具有大面积粗糙表面的五金件,单一的抛光方式效果都较差。

发明内容

1.要解决的技术问题

针对现有技术中存在的问题,本发明的目的在于提供一种五金表面抛光工艺,可以通过创新性的将多种抛光方式进行有机融合,采用充粉袋将填充材料挤入五金表面的凹陷处进行临时修补,修补结束后通过机械抛光来进行粗抛,消除大面积的凸起缺陷提高抛光效率,在机械抛光结束后采用化学抛光对凸起缺陷进行精抛,同时不会对凹陷处造成影响,在化学抛光结束后通过清孔,然后基于电化学抛光的方式对凹陷处进行整平,与现有的单一抛光方式相比,本发明整合三种抛光方式的优势,不仅可以严格控制成本,提高抛光效率,同时对五金本身干扰几乎没有,并显著提升整体和局部的抛光效果。

2.技术方案

为解决上述问题,本发明采用如下的技术方案。

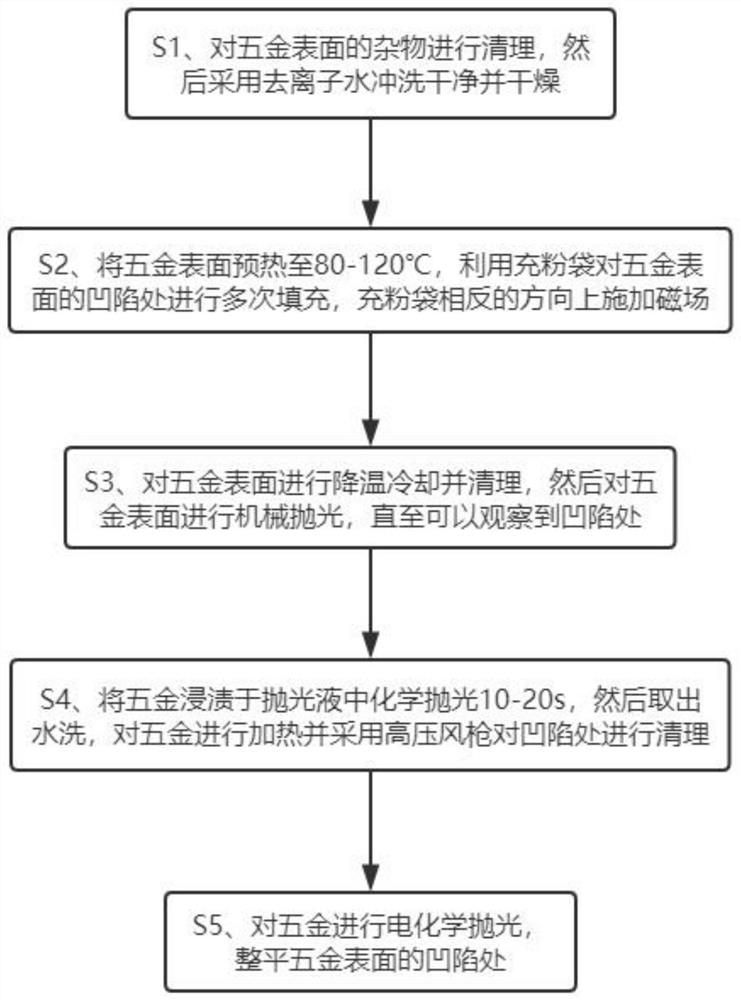

一种五金表面抛光工艺,包括以下步骤:

S1、对五金表面的杂物进行清理,然后采用去离子水冲洗干净并干燥;

S2、将五金表面预热至80-120℃,利用充粉袋对五金表面的凹陷处进行多次填充,充粉袋相反的方向上施加磁场;

S3、对五金表面进行降温冷却并清理,然后对五金表面进行机械抛光,直至可以观察到凹陷处;

S4、将五金浸渍于抛光液中化学抛光10-20s,然后取出水洗,对五金进行加热并采用高压风枪对凹陷处进行清理;

S5、对五金进行电化学抛光,整平五金表面的凹陷处。

进一步的,所述步骤S2中的充粉袋包括定位顶板、可形变袋体和填充层,所述定位顶板和可形变袋体相互连接构成密封的中空袋体,所述填充层连接于可形变袋体远离定位顶板的一端,在填充层包覆在五金表面上时,受到其加热后熔化,并在挤压作用下向五金表面的凹陷处填充,并在冷却固化后完成修补,可以降低机械抛光和化学抛光过程中对凹陷处的影响。

进一步的,所述定位顶板采用硬质材料制成,所述可形变袋体采用弹性材料制成,所述填充层采用热熔性材料和氧化铬微粉按照质量比1:1混合制成,氧化铬微粉具有较高的强度,不仅可以应对机械抛光带来的影响,同时可以避免化学抛光时带来的腐蚀。

进一步的,所述氧化铬微粉的粒径为20-200μm,且经过染色处理,氧化铬微粉足以应对绝大多数的凹陷区域进行填充修补,而经过染色处理后有利于显示出凹陷区域的位置,甚至可以根据颜色面积和深度来定性的判断出凹陷区域的特征,对后续的抛光方式具有提示作用。

进一步的,所述定位顶板下端连接有多根密集分布的充粉链,所述可形变袋体下端连接有多根均匀分布的弹性匀料丝,充粉链在磁场的作用下会对可形变袋体进行挤压,进而作用于填充层上对五金表面的凹陷区域进行填充修补,提高填充效果,而弹性匀料丝可以在受到挤压时发生形变,并在挤压消失后复位对残留的填充层进行调匀的作用,不易出现局部少料甚至无料的现象,从而提高后续多次的填充效果。

进一步的,所述充粉链包括依次连接的弹性复位丝、导向丝和压料微球,且弹性复位丝与定位顶板连接,压料微球起到直接挤压可形变袋体的作用,一方面不易对可形变袋体造成损伤,另一方面利用球面特点可以扩大作用范围,弹性复位丝起到弹性复位的作用,从而在间歇性磁场的作用下实现多次挤压,从而提高填充效果,导向丝起到辅助导向的作用,配合压料微球可以实现高强度的挤压,不易出现扭曲形变的现象。

进一步的,所述弹性复位丝采用弹性材料制成,所述导向丝采用硬质材料制成,所述压料微球采用铁磁性材料制成,弹性复位丝采用弹性材料可以在磁场消失后迫使充粉链整体复位,导向丝用来迫使可形变袋体发生均匀的多点形变,从而提高对填充层的挤压填充效果,不易出现扭曲形变而导致的部分物料未完全释放填充的情况,压料微球采用铁磁性材料在正常状态下不表现出磁性,不会相互吸引而干扰到后面的迁移挤压动作,而在磁场作用下会受到吸引向下迁移触发充粉动作。

进一步的,所述步骤S3中的机械抛光采用涂有抛光膏的240#-320#纤维轮和布轮对五金件表面进行抛光。

进一步的,所述步骤S4中的抛光液包含有如下质量百分比的原料:磷酸50-80%、硫酸18-48%、醋酸锂0.1-0.2%、流痕抑制剂0.3-0.5%、缓蚀剂0.1-0.2%和余量的水。

进一步的,所述步骤S5电化学抛光后还采用质量分数为50%溶解在异丙醇中的硬脂酸进行封闭处理,温度为90℃,时间为30min。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本方案可以通过创新性的将多种抛光方式进行有机融合,采用充粉袋将填充材料挤入五金表面的凹陷处进行临时修补,修补结束后通过机械抛光来进行粗抛,消除大面积的凸起缺陷提高抛光效率,在机械抛光结束后采用化学抛光对凸起缺陷进行精抛,同时不会对凹陷处造成影响,在化学抛光结束后通过清孔,然后基于电化学抛光的方式对凹陷处进行整平,与现有的单一抛光方式相比,本发明整合三种抛光方式的优势,不仅可以严格控制成本,提高抛光效率,同时对五金本身干扰几乎没有,并显著提升整体和局部的抛光效果。

(2)步骤S2中的充粉袋包括定位顶板、可形变袋体和填充层,定位顶板和可形变袋体相互连接构成密封的中空袋体,填充层连接于可形变袋体远离定位顶板的一端,在填充层包覆在五金表面上时,受到其加热后熔化,并在挤压作用下向五金表面的凹陷处填充,并在冷却固化后完成修补,可以降低机械抛光和化学抛光过程中对凹陷处的影响。

(3)定位顶板采用硬质材料制成,可形变袋体采用弹性材料制成,填充层采用热熔性材料和氧化铬微粉按照质量比1:1混合制成,氧化铬微粉具有较高的强度,不仅可以应对机械抛光带来的影响,同时可以避免化学抛光时带来的腐蚀。

(4)氧化铬微粉的粒径为20-200μm,且经过染色处理,氧化铬微粉足以应对绝大多数的凹陷区域进行填充修补,而经过染色处理后有利于显示出凹陷区域的位置,甚至可以根据颜色面积和深度来定性的判断出凹陷区域的特征,对后续的抛光方式具有提示作用。

(5)定位顶板下端连接有多根密集分布的充粉链,可形变袋体下端连接有多根均匀分布的弹性匀料丝,充粉链在磁场的作用下会对可形变袋体进行挤压,进而作用于填充层上对五金表面的凹陷区域进行填充修补,提高填充效果,而弹性匀料丝可以在受到挤压时发生形变,并在挤压消失后复位对残留的填充层进行调匀的作用,不易出现局部少料甚至无料的现象,从而提高后续多次的填充效果。

(6)充粉链包括依次连接的弹性复位丝、导向丝和压料微球,且弹性复位丝与定位顶板连接,压料微球起到直接挤压可形变袋体的作用,一方面不易对可形变袋体造成损伤,另一方面利用球面特点可以扩大作用范围,弹性复位丝起到弹性复位的作用,从而在间歇性磁场的作用下实现多次挤压,从而提高填充效果,导向丝起到辅助导向的作用,配合压料微球可以实现高强度的挤压,不易出现扭曲形变的现象。

(7)弹性复位丝采用弹性材料制成,导向丝采用硬质材料制成,压料微球采用铁磁性材料制成,弹性复位丝采用弹性材料可以在磁场消失后迫使充粉链整体复位,导向丝用来迫使可形变袋体发生均匀的多点形变,从而提高对填充层的挤压填充效果,不易出现扭曲形变而导致的部分物料未完全释放填充的情况,压料微球采用铁磁性材料在正常状态下不表现出磁性,不会相互吸引而干扰到后面的迁移挤压动作,而在磁场作用下会受到吸引向下迁移触发充粉动作。

附图说明

图1为本发明的流程示意图;

图2为本发明充粉袋充粉状态下的结构示意图;

图3为本发明充粉袋部分的结构示意图;

图4为本发明充粉链的结构示意图。

图中标号说明:

1定位顶板、2可形变袋体、3填充层、4弹性匀料丝、5充粉链、51弹性复位丝、52导向丝、53压料微球。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1:

请参阅图1-2,一种五金表面抛光工艺,包括以下步骤:

S1、对五金表面的杂物进行清理,然后采用去离子水冲洗干净并干燥;

S2、将五金表面预热至80-120℃,利用充粉袋对五金表面的凹陷处进行多次填充,充粉袋相反的方向上施加磁场;

S3、对五金表面进行降温冷却并清理,然后对五金表面进行机械抛光,直至可以观察到凹陷处;

S4、将五金浸渍于抛光液中化学抛光10-20s,然后取出水洗,对五金进行加热并采用高压风枪对凹陷处进行清理;

S5、对五金进行电化学抛光,整平五金表面的凹陷处。

请参阅图3,步骤S2中的充粉袋包括定位顶板1、可形变袋体2和填充层3,定位顶板1和可形变袋体2相互连接构成密封的中空袋体,填充层3连接于可形变袋体2远离定位顶板1的一端,在填充层3包覆在五金表面上时,受到其加热后熔化,并在挤压作用下向五金表面的凹陷处填充,并在冷却固化后完成修补,可以降低机械抛光和化学抛光过程中对凹陷处的影响。

定位顶板1采用硬质材料制成,可形变袋体2采用弹性材料制成,填充层3采用热熔性材料和氧化铬微粉按照质量比1:1混合制成,氧化铬微粉具有较高的强度,不仅可以应对机械抛光带来的影响,同时可以避免化学抛光时带来的腐蚀。

氧化铬微粉的粒径为20-200μm,且经过染色处理,氧化铬微粉足以应对绝大多数的凹陷区域进行填充修补,而经过染色处理后有利于显示出凹陷区域的位置,甚至可以根据颜色面积和深度来定性的判断出凹陷区域的特征,对后续的抛光方式具有提示作用。

定位顶板1下端连接有多根密集分布的充粉链5,可形变袋体2下端连接有多根均匀分布的弹性匀料丝4,充粉链5在磁场的作用下会对可形变袋体2进行挤压,进而作用于填充层3上对五金表面的凹陷区域进行填充修补,提高填充效果,而弹性匀料丝4可以在受到挤压时发生形变,并在挤压消失后复位对残留的填充层3进行调匀的作用,不易出现局部少料甚至无料的现象,从而提高后续多次的填充效果。

请参阅图4,充粉链5包括依次连接的弹性复位丝51、导向丝52和压料微球53,且弹性复位丝51与定位顶板1连接,压料微球53起到直接挤压可形变袋体2的作用,一方面不易对可形变袋体2造成损伤,另一方面利用球面特点可以扩大作用范围,弹性复位丝51起到弹性复位的作用,从而在间歇性磁场的作用下实现多次挤压,从而提高填充效果,导向丝52起到辅助导向的作用,配合压料微球53可以实现高强度的挤压,不易出现扭曲形变的现象。

弹性复位丝51采用弹性材料制成,导向丝52采用硬质材料制成,压料微球53采用铁磁性材料制成,弹性复位丝51采用弹性材料可以在磁场消失后迫使充粉链5整体复位,导向丝52用来迫使可形变袋体2发生均匀的多点形变,从而提高对填充层3的挤压填充效果,不易出现扭曲形变而导致的部分物料未完全释放填充的情况,压料微球53采用铁磁性材料在正常状态下不表现出磁性,不会相互吸引而干扰到后面的迁移挤压动作,而在磁场作用下会受到吸引向下迁移触发充粉动作。

步骤S3中的机械抛光采用涂有抛光膏的240#-320#纤维轮和布轮对五金件表面进行抛光。

步骤S4中的抛光液包含有如下质量百分比的原料:磷酸50-80%、硫酸18-48%、醋酸锂0.1-0.2%、流痕抑制剂0.3-0.5%、缓蚀剂0.1-0.2%和余量的水。

步骤S5电化学抛光后还采用质量分数为50%溶解在异丙醇中的硬脂酸进行封闭处理,温度为90℃,时间为30min。

其中电化学抛光工艺属于本领域技术人员的公知技术,其具体工艺视不同的五金存在差异,在此不再赘述,由本领域技术人员自行调整。

实施例2:

本实施例是在实施例1的基础上进行改进,其中压料微球53采用弹性膜状材料制成空心的包囊结构,且该包囊结构内填充有80-90%的微纳米级铁粉,可以在挤压状态下进行适应分散,一方面进一步扩大挤压作用范围,另一方面可以更加细化的进行挤压,相比与实施例1,本实施例针对更小的凹陷区域的五金表面,填充效果会更好。

其余部分与实施例1保持一致。

本发明可以通过创新性的将多种抛光方式进行有机融合,采用充粉袋将填充材料挤入五金表面的凹陷处进行临时修补,修补结束后通过机械抛光来进行粗抛,消除大面积的凸起缺陷提高抛光效率,在机械抛光结束后采用化学抛光对凸起缺陷进行精抛,同时不会对凹陷处造成影响,在化学抛光结束后通过清孔,然后基于电化学抛光的方式对凹陷处进行整平,与现有的单一抛光方式相比,本发明整合三种抛光方式的优势,不仅可以严格控制成本,提高抛光效率,同时对五金本身干扰几乎没有,并显著提升整体和局部的抛光效果。

以上,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

- 一种五金表面抛光工艺

- 一种五金表面抛光工艺