提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明是关于铸造工艺技术领域,特别是关于一种提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法。

背景技术

铁型覆砂铸造工艺是使用表面覆砂6毫米至8毫米的铁型型腔代替砂型型腔的一种铸造工艺方法;在铁型工艺中,铁型是投资比重比较大的工艺装备。在生产过程中一般将加工好的铁型加热到200度至240度后进入主机岗位进行射砂(一般采用酚醛树脂覆膜砂),射砂后在2分钟左右树脂砂固化后进行单面模具脱模;覆砂层完整保留在铁型中。覆砂完成后一般进入修型、装芯、合箱、浇注、开箱、清砂后,铁型经过温度调整(升温或降温)符合工艺要求后进入主机岗位准备射砂。这就完成一个完整的循环。

在这个完整的循环过程中铁型经过:加热—降温(覆砂到浇注前)--升温(浇注到开箱前)--降温(开箱后到进入主机前的加热工序)--加热或降温(根据铁型温度)。在这一个生产循环过程中铁型经过两个升降温循环,这种工作状态极易造成铁型变形,变形到一定程度就无法满足相关工序的技术要求。通常采用对变形失效铁型砂箱进行重新加工恢复到合格状态。

由于铁型砂箱会被反复加热冷却,极易引起铁型砂箱变形;变形到一定程度在主机射砂岗位就会因分型面漏砂造成铁型砂箱型腔覆砂不紧实产生相关质量问题。变形大的铁型砂箱因分型面贴合不好浇注时容易产生漏箱造成铸件报废;甚至漏箱造成铁型砂箱损坏。同时在浇注过程中铁型砂箱分型面会产生积碳,积碳极难清理;积碳的产生也会造成铁型砂箱分型面不平。为了稳定控制产品质量,铁型的修复会变得比较频繁。

公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

本发明的目的在于提供一种提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法,可以有效防止铁型砂箱变形,且还可以提升产品质量,降低产品成本,有效减少产品崩砂的风险。

为实现上述目的,本发明提供了一种提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法,包括:在铁型砂箱的分型面靠型腔外侧一周上设置第一预设宽度和第一预设厚度的覆砂层。在铁型砂箱的型腔内侧上设置第二预设宽度和第二预设厚度的覆砂层。其中,覆砂层用以实现分型面的平整和密封。

在本发明的一实施方式中,第一预设宽度为30毫米至50毫米。

在本发明的一实施方式中,第一预设厚度为4毫米至6毫米。

在本发明的一实施方式中,型腔到铁型砂箱的边缘的距离大于60毫米。

在本发明的一实施方式中,第二预设厚度为4毫米至6毫米。

在本发明的一实施方式中,铁型砂箱的边缘的宽度大于等于20毫米。

在本发明的一实施方式中,型腔内的覆砂层靠分型面的方向具有0.5毫米的防压带。

与现有技术相比,根据本发明的提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法,可以有效防止铁型砂箱变形,且还可以提升产品质量,降低产品成本,有效减少产品崩砂的风险。

附图说明

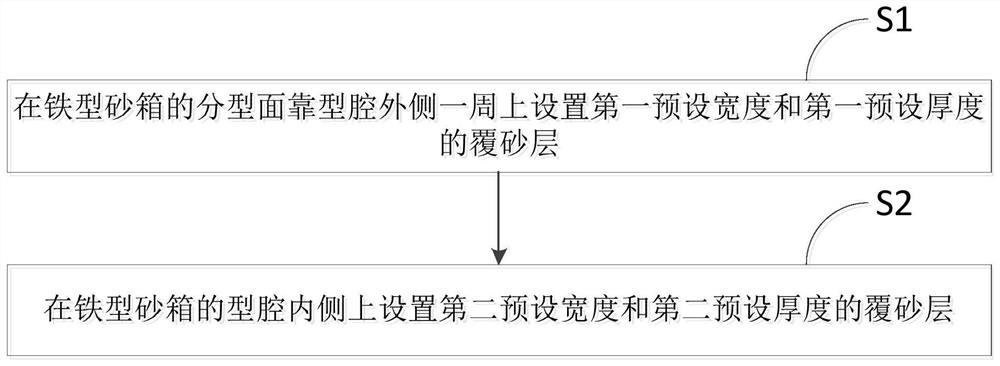

图1是根据本发明一实施方式的提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法的流程示意图;

图2是根据本发明一实施方式的铁型砂箱的侧视结构示意图;

图3是根据本发明一实施方式的铁型砂箱的俯视结构示意图。

主要附图标记说明:

1-铁型砂箱,2-型腔,3-分型面。

具体实施方式

下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

图1是根据本发明一实施方式的一种提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法的流程示意图。图2是根据本发明一实施方式的铁型砂箱的侧视结构示意图。图3是根据本发明一实施方式的铁型砂箱的俯视结构示意图。

如图1至图3所示,根据本发明优选实施方式的一种提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法,包括:S1,在铁型砂箱1的分型面3靠型腔2外侧一周上设置第一预设宽度和第一预设厚度的覆砂层。S2,在铁型砂箱1的型腔2内侧上设置第二预设宽度和第二预设厚度的覆砂层。其中,覆砂层用以实现分型面3的平整和密封。

在本发明的一实施方式中,第一预设宽度为30毫米至50毫米。第一预设厚度为4毫米至6毫米。型腔2到铁型砂箱1的边缘的距离大于60毫米。

在本发明的一实施方式中,第二预设厚度为4毫米至6毫米。铁型砂箱1的边缘的宽度大于等于20毫米。型腔2内的覆砂层靠分型面3的方向具有0.5毫米的防压带。

在实际应用中,本发明的提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法,在铁型砂箱1分型面3靠型腔2外侧一周上设置一定宽度(一般30毫米至50毫米)和一定厚度(一般4毫米至6毫米)的覆砂层,通过覆砂层来实现分型面3的平整和密封,确保在铁型砂箱1变形的情况下仍然能够继续正常使用而不会产生产品漏箱等质量问题。在生产过程中铁型砂箱1因反复加热冷却容易产生变形,但模具底板处于温度比较稳定的工作状态,模具底板不易变形(即使变形也方便修复)。当加宽铁型砂箱1分型面3覆砂层时,分型面3覆砂层的表面平面度是由模具底板的平面度决定的;分型面3的平面度可以得到充分的保证。这样合箱后分型面3可以得到有效密封;从而即能保证产品质量也可以大大提高我们对铁型分型面3变形量的容忍度,从而成倍提高铁型的使用寿命。具体的覆砂层宽度a需要根据实际产品浇注工艺而定。详细来说:在铁型砂箱1设计时在原有的铁型砂箱1尺寸基础上加宽铁型砂箱1的配合分型面3,所以需要适当扩大铁型砂箱1的尺寸。一般需要从型腔2(未覆砂前)到砂箱边缘大于60毫米,分型面3覆砂宽度a在40毫米(密封配合面)左右,铁型边缘宽度大于等于c在20毫米为宜。上下铁型的密封配合面对应设计,这个配合面也是主要的承受锁箱压力的承载面。所以在下型型腔2覆砂层靠分型面3的方向做出0.5毫米的防压带更能确保产品质量。当检修模具时需关注模具底板的变形情况是否符合要求,不合格需及时恢复。当铁型砂箱1变形量过大严重影响射砂紧实度试也需及时修理。

总之,本发明的提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法,具有如下有益效果:

1、该方法的使用可以最大限度减少铁型因变形失效产生的修复费用;

2、利用该方法可以防止锁箱过程中由于分型面不平造成型腔变形和锁箱不严产生漏箱,从而实现了提升产品质量降低产品成本的目的;

3、利用该方法可以有效减少产品崩砂的风险;

4、该方法的利用可以有效降低员工清理砂箱面积碳的难度;

5、该方法可以从工艺上更加容易保证型腔尺寸的稳定性,从而提高产品的尺寸稳定性。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 提高铁型覆砂铸造工艺中铁型砂箱使用寿命的方法

- 附带制芯功能的铁型覆砂铸造工艺及其覆砂模具